邻近采空区巷道掘进工艺和支护技术优化研究与应用

2021-11-16闫蹬杭

闫蹬杭

(陕煤黄陵矿业有限责任公司一号煤矿,陕西 延安 727307)

0 引言

黄陵一号煤矿625工作面是建矿以来可采最长、储量最大智能化综采工作面,而625回风顺槽及625切眼是作为工作面形成所需的安装准备巷来使用的,该巷道在掘进施工过程中通常会发生严重顶帮垮落,巷道掘进施工后会底鼓,巷道中下帮部也易出现大幅收敛现象,且易存在大量的支护失效情况,严重影响工作面行车、行人、设备安装。因此,要想找到更科学、更合理的巷道掘进施工工艺及支护方案,来更好的保障矿井生产接续工作面的形成和安全生产,必须以实际情况为基础,进行深入分析。对此,笔者通过深入观测黄陵一号矿1001-1007切眼、621切眼及623切眼巷围岩实际变形破坏情况,并基于现场观测情况与相关理论进行了深入分析,最终确定了“留顶煤→割底→割帮→割顶煤→轻微修顶”的掘进工艺及“塑钢网+锚杆支护+金属网+4.2 mT140钢带托梁+21.8 mm×12 300 mm钢绞线”的联合支护方案,同时借助工程实践,进一步优化了施工方案,最终达到了较理想的巷道成型效果。

1 工程概况及地质条件

黄陵一号煤矿的625回风顺槽及625切眼布置在2号煤层中,为黑色,块状,属半亮型煤,弱沥青光泽,条带状、线理状结构,层状、块状构造,内生裂隙发育,被方解石及黄铁矿薄膜充填,夹矸为黑色泥岩。掘进范围内煤层厚2.2~2.9 m,平均厚2.5 m左右,倾角1°~3°,结构简单,属于稳定、易自燃煤层。直接顶为粉砂岩、泥岩,平均厚6.1 m,粉砂岩:灰黑色,条带状构造,含较多植物化石碎屑和黄铁矿薄膜,中夹薄层泥质砂岩,泥岩:黑色,块状,可见白云母星点和植物化石碎屑。而对于巷道顶板围岩而言,其主要为平均6.1 m的粉砂岩和泥岩层。巷道直接底为泥岩,平均厚为4 m,灰黑色,块状,含少量植物化石碎屑,中夹薄层粉砂岩,且直接底相对较松软。

625回风顺槽掘进过程中最后540多米临近1001工作面采空区掘进的,间隔30 m,然后掘进625切眼,切眼以北30 m为1001工作面采空区、以南30 m为623工作面采空区、以东临近煤层异常带,且该切眼位置平行于十盘区切眼,十盘区切眼由于地质构造原因,煤层平均厚度2.5 m,顶板为砂岩与泥岩互层结构复杂,节理南北走向,经过十盘区1001-1007切眼及北二盘区623切眼掘进情况发现,切眼掘进期间顶板极差,顶部岩层大范围掉落,临时支护无法接顶需背大量道木,永久支护难度大,锚索锁具易滑脱,且掘后顶板迅速下沉,顶板3 m上下出现离层,多数锚杆失效,顶部形成大量网包、底板迅速鼓起、两帮收敛、巷道成型极差,如图1所示。

图1 巷道情况

由于顶板下沉伴随迅速底鼓,巷道高度不足2.5 m,给井下各项工作造成制约;掘进期间顶部矸石掉落,人工捡矸强度大,且给职工生命安全造成威胁。

2 巷道变形机理分析

对于巷道破碎岩体支护工作而言,可把巷道顶板、巷帮以及底板围岩视作有机统一平衡体系,它们各自的破坏情况会影响到整体支护效果,同时任一区域出现的变形破坏,都可能借助应力或应变的传递方式对其它相邻区域造成影响。

在巷道支护作业中,自稳隐形拱是地下巷道稳定的界面,并以此界面将顶部垂直应力转向巷道两帮。改变巷道顶角形状或在顶板适当位置加装预应力锚杆可以降低自稳隐形拱的高度,促使巷道取得较好的成型效果,同时,在矿井巷道中顶板载荷也会通过两帮壁围岩传至两帮底角围岩,两帮底角围岩实际受力相对较大。若巷道两帮与底角围岩都没有足够的横向支撑力而逐步挤向巷道内部,使巷道断面缩小,易造成巷道底板出现鼓起现象。此外,巷道底板强度降低后,巷道的零位移点以及零应变点都会逐步移向底板深部,且随巷道围岩强度的降低,巷道底板底鼓量会越大。对此,在支护中不能单独强调某一个部位的支护,而应该注重支护的整体性,依靠合理的支护体系,并结合掘进巷道实际围岩性质,及时调整掘进截割工艺,方能达到理想巷道成型效果。

3 原支护方案分析

3.1 原支护方案及其支护效果

黄陵一号煤矿北二盘区625回风顺槽及625切眼采用的原支护方案主要为:两巷道均为矩形巷道。

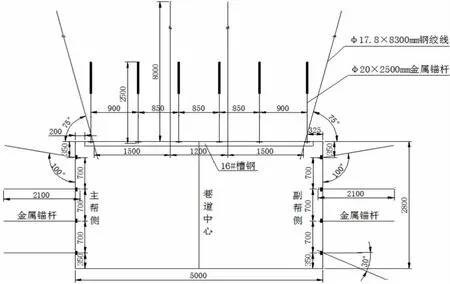

1)625回风顺槽顶板采用锚杆+锚索梁+塑钢网联合支护,中间4排锚杆间距850 mm,靠帮侧2排锚杆间距900 mm,锚杆排距为800 mm,“六--六”矩形布置;锚索梁用16号槽钢加工,梁长4 600 mm,一梁四索,排距1 600 mm;两帮部采用金属锚杆+塑钢网联合支护,锚杆间排距700 mm×1 000 mm,“四--四”矩形布置;顶、帮网均采用塑钢网,网孔55 mm×50 mm,原巷道支护方案设计见图2。

图2 625回风顺槽原巷道支护方案图

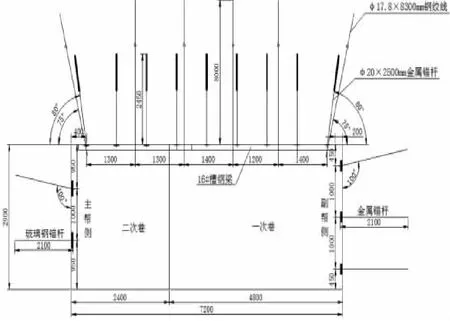

2)625切眼一次巷掘宽4.8 m,掘高2.9 m,顶板采用锚杆+锚索梁+塑钢网联合支护。625切眼原巷道支护方案设计见图3。

图3 625切眼原巷道支护方案图

锚杆间排距800 mm×800 mm,“六六”矩形布置;锚索梁采用16号槽钢加工,梁长4 400 mm,一梁四索,排距1 600 mm;副帮锚杆间排距1 000 mm×1 000 mm,“三三”矩形布置;主帮锚杆间排距1 000 mm×1 500 mm,“二二”矩形布置;副帮及顶板铺设塑钢网,网孔55 mm×50 mm。切眼二次扩帮宽2.4 m,高2.9 m,顶板采用锚杆+锚索梁+塑钢网联合支护,锚杆间排距800 mm×800 mm,“三三”矩形布置;锚索梁用16号槽钢加工,梁长3 000 mm,一梁三索,排距1 600 mm,与一次巷锚索梁并在一起支护;二次巷主帮重新采用锚杆+塑钢网支护,锚杆间排距1 000 mm×1 500 mm,“二二”矩形布置;顶板及主帮铺设塑钢网,网孔55 mm×50 mm。

在以往正常巷道掘进期间上述支护方案基本满足了本巷道实际用途需求,但当临近工作面采空区掘进施工期间,由于受顶板岩性、节理发育以及采空区残余矿山压力等因素的影响,621-623切眼、1001-1007切眼在掘进过程中顶板均十分破碎,且伴有顶板大范围掉落、顶板急剧下沉并形成大量网包、锚杆支护配备的螺母以及托盘便易出现拉裂破坏、压弯锚索梁、锁具大量滑脱、钢绞线被拉断等剧烈矿压显现现象。这直接导致掘进期间顶板管理难度大、施工工期长、工人劳动强度大;综采工作面安装期间矿压显现剧烈,巷道收敛严重,行车、行人高度不足,对工作面安装和顶板管理均不利。625切眼位于上述施工范围中部,且切眼两侧均为采空区(623采空区、1001采空区),因此在施工前必须全面考虑,制定可靠的施工工艺优化方案和顶帮支护设计。

3.2 原掘进工艺及支护方案后期围岩破坏情况分析

3.2.1 实际掘进工艺及顶帮支护状况分析

黄陵一号煤矿的北二盘区东翼与北一盘区的东翼交汇处便是625回风顺槽及625切眼区域,该区域伪顶相对较厚,伪顶与直接顶相比,更软弱,更易破碎,巷道伪顶通常较厚,锚杆支护系统的锚固端很难到达直接顶部,导致在顶板表面构建的加固系统缺乏足够的强度,加之伪顶易存在大量的发育裂隙,当受到周围采空区压力后,巷道伪顶便易破碎,易引发锚杆锚固结构发生失效,同时锚索支护丧失有效着力点,支护失效,巷道顶板出现严重垮落、下沉现象,易拉断该部位所用的锚杆、锚索等支护件。巷道大面积顶帮出现下沉及垮落现象。具体如图4所示:

图4 1001、1002及623切眼工作面顶板下沉、帮部垮落现象

3.2.2 实际掘进工艺与帮、底情况分析

1001进风顺槽、623进风顺槽、1001及623切眼煤帮支护强度相对较弱,帮部支护布置不合理,采用的塑钢网配合金属锚杆通常很难对锚杆间煤体出现的位移进行及时、有效控制,且回采工作面一侧支护为玻璃钢锚杆与木托盘支护,这种支护很难应对剪切位移,很多锚杆出现破断失效现象。两帮也易出现严重破坏,特别是采煤侧易出现帮部破碎现象,加之巷道底板属于支护体系下围岩仅有的自由面,受围岩压力影响底板变易出现底鼓变形,而本次掘进巷道处于该区域的中心位置,周围被采空区包围,巷道掘进期间及掘进后将面临更加严重的收敛变形。

经详细分析上述现象,我们发现原支护方案,所用的支护材料强度偏小、帮部支护布置不合理,及掘进期间割煤修帮工艺简单粗糙是造成巷道帮部垮落、顶底板收敛的主要原因,采空区残余压力作用于巷道围岩后,肯定会加快支护体系出现破坏,引发巷道围岩发生严重破坏现象。

4 支护方案改进

4.1 巷道围岩松动圈实测

基于原支护方案下621-623回风顺槽及1001-1007切眼围岩的实际破坏情况,我们在上述巷道及与其类似的几个巷道中借助相关工具现场实测了巷道松动围岩的范围,在测量中,我们应用了较先进的光学电值法(该方法主要是在围岩表面打孔,并借助现代化的摄像装备来拍摄围岩内部的结构情况,以最终得出围岩松动圈情况),获得了各巷道的围岩松动方位实测数据,具体见表1。

表1 巷道围岩松动方位实测数据表

仔细分析上述数据可知,该区域巷道松动圈主要集中在2.2~3.2 m之间,原支护的锚固端正好位于松动围岩内,无法达到有效加固的效果。

4.2 优化巷道掘进工艺

由于625切眼煤质坚硬,在掘进时采取留顶煤掘进,待巷道底帮掘进、修理到位后最后快速割顶煤,并及时支护顶板,缩短顶板直接承压时间。割煤由巷道中下部开口进刀,割出横槽,顺序为:留顶煤→割底→割帮→割顶煤→轻微修顶,进刀深度800 mm,每循环进尺调整为1.6 m,然后集中所有支护工,先快速支护顶板,再支护两帮,缩短一次巷顶板跨度和掘进时的空顶时间,做到短掘快支。根据临时支护的宽度,将原切眼设计宽度4.8 m进行调整,尽量缩短断面宽度,缩短为4.4 m,巷道设计高度2.9 m降低为2.7 m,降低顶帮承压,并要求巷道掘进过程中伞檐底角全部处理彻底,保证巷道成型好。

4.3 优化巷道支护技术

参照实测的松动圈数据,黄陵一号煤矿北二盘区625回风顺槽及625切眼的支护技术进行了优化,将主帮锚杆上移500 mm,尽量靠近顶板支护,而且刚好避过了临时支护腿子的剐蹭,避免损坏帮锚杆,锚索全部改为21.8 mm×12 300 mm钢绞线,排距800 mm,在每循环结束完成顶板塑钢网+锚杆支护后,再全断面铺设一层金属网,规格:1 m×2 m,金属网四周与塑钢网绑扎,成为一体,使切眼顶板均匀受压,减少了顶板下沉量和网包形成,在金属网上再支护锚索,为防止掘后顶板下沉,提前在切眼口20 m及顺槽正头20 m给所有锚索头套双锁具防止滑脱。优化后支护方案主要为:

1)625回风顺槽顶板采用锚杆+T180型钢带+塑钢网联合支护,中间4排锚杆间距850 mm,靠帮侧2排锚杆间距900 mm,锚杆排距为800 mm,“六六”矩形布置;钢带规格T180 mm×4 600 mm,一带四索,排距800 mm;帮部采用金属锚杆+T140型钢带+塑钢网联合支护,锚杆间排距700 mm×1 000 mm,“四四”矩形布置,钢带规格T140 mm×2 600 mm,排距1 000 mm,1根钢带由4根锚杆固定;顶、帮网均采用塑钢网,网孔55 mm×50 mm。锚索支护距离临时支架后端不超过8 m,顶部锚杆支护距工作面不超过800 mm,每循环结束后帮部锚网支护空帮距不超过1 000 mm。

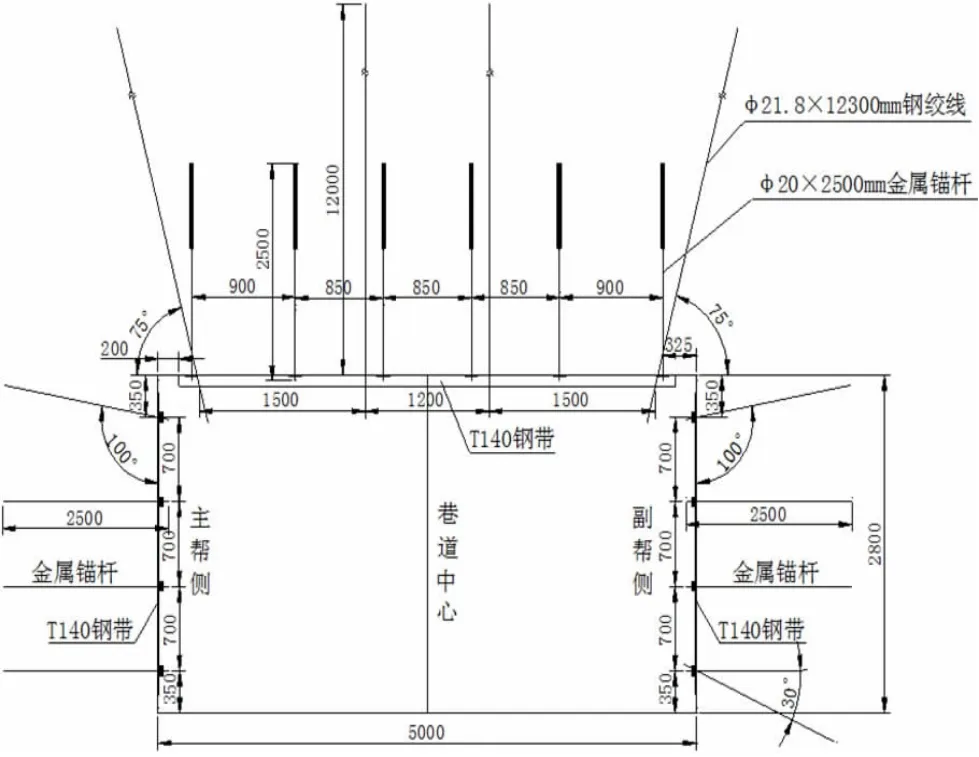

2)625切眼一次巷掘宽4.4 m,掘高2.7 m,顶板采用锚杆+锚索梁+塑钢网联合支护,锚杆间排距800 mm×800 mm,“六六”矩形布置;锚索梁采用T140钢带加工,梁长4 200mm,一梁四索,排距800mm;副帮锚杆间排距1 000×1 000mm,“三三”矩形布置;主帮锚杆间排距1 000 mm×1 500 mm,“二二”矩形布置;副帮及顶板铺设塑钢网,网孔55 mm×50 mm。切眼二次扩帮宽2.8 m,高2.7 m,顶板采用锚杆+锚索梁+塑钢网联合支护,锚杆间排距800 mm×800 mm,“三三”矩形布置;锚索梁采用16号槽钢加工,梁长3 000 mm,一梁三索,排距1 600 mm,与一次巷锚索梁并在一起支护;二次巷主帮重新采用锚杆+塑钢网支护,锚杆间排距1 000 mm×1 500 mm,“二二”矩形布置;顶板及主帮铺设塑钢网,网孔55 mm×50 mm。625切眼两端头20 m范围采用T180钢带配合φ21.8 mm×12 300 mm钢绞线和T140钢带配合φ17.8 mm×10 300 mm钢绞线交替支护,每根锚索消耗3根MS K2370型树脂,二次巷锚索梁排距调整为0.8 m。具体如图5所示:

图5 625回风顺槽优化后巷道支护方案图

4.4 优化掘进工艺及支护技术后效果分析

掘进工艺及支护技术调整后在625回风顺槽及625切眼进行了应用,取得显著效果,具体见图6:

图6 625回风顺槽及625切眼掘进工艺支护技术优化后巷道成型情况

我们发现经优化后的方案不仅在掘进施工过程中满足了本巷道的需求,保证了625回风顺槽及625切眼邻近采空区掘进施工顶板安全,切眼矿压显现明显改善,巷道收敛量减小,为工作面设备安装创造了良好条件,有效地保证了矿井生产接续平稳正常过渡。且在综采工作面回采过程中,受到综采工作面的回采应力影响,包括该巷道施工高位抽放孔过程中,该巷道的承压围岩破坏变形明显减少,除了因煤体风化产生的帮部少量变形和巷道底板因水浸泡产生的少量底鼓外,没有其他的明显收敛,锚杆的螺母、托盘保持原支护状态无破坏、锚索梁平直、锁具压无明显承压迹象。

5 结束语

本次临近采空区巷道掘进工艺及支护技术的优化,缩短了切眼施工工期,在更复杂的周围地质环境下由原来60d缩短为50d,多掘进巷道160 m,产生效益80万元;顶板平均掉矸量由原来700 mm减少为300 mm,减少捡矸(排)矸量432 m3,产生效益8.6万元;减少巷道二次补强支护工程量,降低支护费用6.8万元。

经仔细对比现场观测结果,我们得出巷道破坏程度的大小与巷道的掘进工艺、实际支护形式及具体支护参数存在较大关系。通过对影响巷道破坏变形因素的分析,并测定矿井工作面松动圈情况及对相关数据进行对比分析,优化了巷道掘进工艺和支护参数,经实践验证取得了较好的巷道成型效果。