王庄煤矿14317工作面冲击危险性预测及其防治技术

2021-11-16刘亮

刘 亮

(晋能控股煤业集团晋华宫矿,山西 大同 037000)

0 引言

冲击地压主要受地质构造、围岩性质、开采深度和开采条件等多种因素影响[1-4],煤矿开采过程中,为防止在地质构造、围岩性质、开采深度等不可抗拒因素下产生冲击地压现象,回采工作面一般布置为按序开采,避免形成应力集中的孤岛工作面[5-6],但在实际生产过程中,部分矿井因地质条件、采掘布局限制等条件下,部分工作面不可避免的产生应力集中现象。在应力集中情况下,可能发生冲击地压事故,杜则铭[1]提出采用钻屑法对工作面采掘期间的冲击危险区域进行监测,通过分析钻屑法的监测原理及判断准则进行实时监测;李玉生提出冲击地压可用强度准则、能量准则及冲击倾向准则加以概括,3个准则同时满足才是冲击地压的必要和充分条件;章梦涛根据煤(岩)变形破坏的机理,提出来冲击地压的失稳理论。以上理论和监测方法虽然对冲击地压的理论分析和监测具有重要指导意义,但在冲击地压的强度监测、影响范围计算等方面不够全面,具体防冲措施也应根据实际情况制定针对性措施。王庄煤矿14317工作面因采掘布局限制,工作面回风顺槽及切眼均为沿采空区布置,受2个方向采空区影响,该工作面回风顺槽侧成为应力集中区,回采期间存在冲击地压风险,为防止冲击地压现象发生,需提前采取针对性防冲措施,保障工作面安全回采。

1 工作面概况

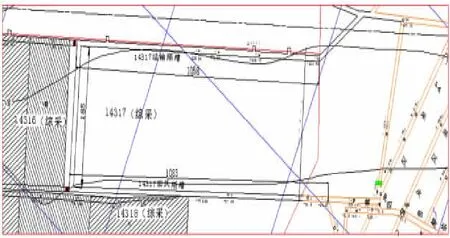

王庄煤矿14317综采工作面位于矿井西北部的14采区西部,西邻矿井边界,东邻14318工作面采空区,南邻14316采空区。工作面回风顺槽沿14318采空区布置,留设煤柱宽度5 m,巷道长度1 083 m。工作面切眼沿14316采空区布置,留设煤柱宽度5 m,切眼长度185 m。运输顺槽与回风顺槽平行,为实煤体掘进,巷道长度1 058 m。工作面埋深643~715 m,平均埋深681 m。工作面平面布置图如图1所示。

图1 14317工作面平面布置示意图

14317工作面主采3号煤层,煤层厚度9.18~9.82 m,平均煤厚9.5 m,煤层赋存稳定,以半暗型煤为主,局部有裂隙发育,裂隙发育区含1~2层夹矸,煤层硬度系数为0.3。煤层直接顶为泥岩,平均厚度3.5 m,基本顶为中粒砂岩,平均厚度18.3 m,直接底为粉砂岩,平均厚度3.3 m,基本底为细粒砂岩,平均厚度17.5 m。煤层顶、底板柱状见表1。

表1 煤层顶底板柱状表

2 工作面冲击危险性评价

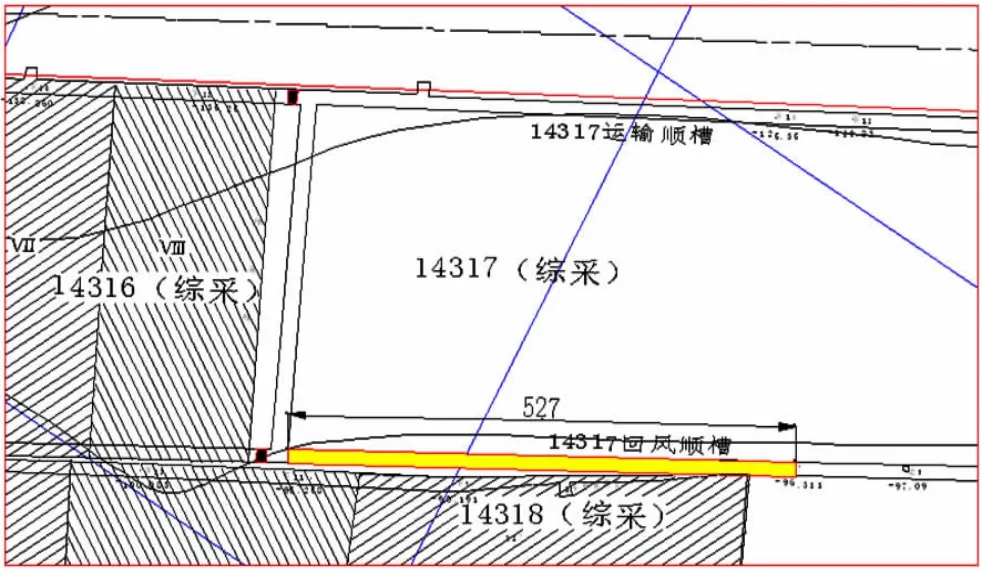

根据14317工作面实际情况,采用冲击地压综合指数法对冲击地压危险性进行评价,结果为:工作面回风顺槽因受两侧采空区影响,自切眼向外527 m范围内冲击危险综合指数为0.68,具有中等冲击地压危险,按照冲击地压防止对策要求,需制定监测和治理方案,明确采煤工作面超前支护距离及支护方式,配备区域与局部检测检验设备和治理装备,对应力集中区采取预卸压措施和效果检验。工作面冲击地压危险区如图2所示。

图2 14317工作面冲击地压危险区示意图

3 工作面应力集中情况数值模拟与分析

3.1 三维数值计算模型建立

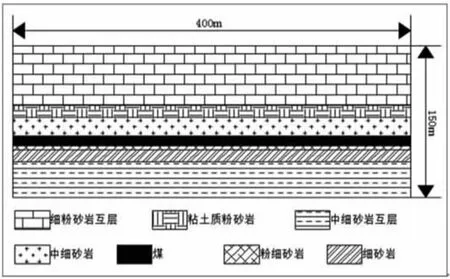

为全面分析回采期间14317工作面受采动影响及两侧采空区影响产生的应力集中情况,对具有冲击地压危险区域建立FLAC3D三维模型进行数值计算,模型走向、倾向长度均为400 m,高度150 m。平面模型如图3所示,岩性剖面模型如图4所示。

图3 14317工作面平面模型图

图4 14317工作面岩性剖面模型图

3.2 应力集中情况数值模拟分析

数值模拟主要针对14317工作面切眼及回风顺槽在两侧采空区的共同影响下,工作面回采前煤体承受应力分布情况进行分析。图5为工作面回采前煤体承受应力分布图。

图5 工作面回采前煤体承受应力分布图

从图5中可以看出,因受14316及14318采空区影响,在14317工作面切眼至回风顺槽转角处形成应力叠加,最大应力接近60 MPa,并向两侧延伸长度约50 m,形成应力集中区,应力集中系数达到3.6,具有冲击地压危险,回采前及回采期间需在该区域采取防止冲击地压措施。

4 工作面冲击地压防治措施

4.1 两巷超前加固

回采期间,为保证受采动影响及采空区影响的工作面两巷支护强度,需对两巷采取超前加固措施。根据图5应力分布分析结果,对回风顺槽及运输顺槽采取针对性加固方案。对回风顺槽采用Z QL2×4000/15/35型巷道支架超前工作面加固50 m(应力集中范围),50 m后采用单体液压支柱配合π型钢打双抬棚加固70 m,累计超前加固长度120 m。运输顺槽采用Z QL2×4000/15/35型巷道支架超前工作面加固30 m,30 m后采用单体液压支柱配合π型钢打双抬棚加固30 m,累计超前加固长度60 m。

4.2 大直径钻孔预卸压

1)钻孔预卸压原理。大直径钻孔能破坏开采巷道围岩结构,形成弱化带,使高应力向巷道深处转移,降低巷道周边的围岩应力。在冲击地压发生时,冲出的煤粉能被钻孔空间充分吸收,防止煤体大量涌出;同时,泄压区会形成楔形阻力带,能有效防止煤体的大量冲出。利用钻孔泄压技术对煤层扰动小,不会引发冲击地压,是有效的技术手段[13-16]。

2)大直径钻孔预卸压方案。工作面回采前,在14317回风顺槽、运输顺槽自切眼向外施工大直径预卸压钻孔,钻孔直径155 mm,钻孔深度25 m,钻孔间距3 m,钻孔方位为垂直顶板向上。

4.3 冲击地压监测

1)钻屑法监测。回采期间,每天对工作面前方60 m范围内冲击地压危险区域进行一次钻屑监测,当发现监测指标超限时,在原大直径卸压钻孔间补打卸压钻孔加强卸压。

2)微震法监测。利用微震监测系统监测冲击地压危险区域内发生的顶板震动情况,微震监测测站布置在回风顺槽内,距离回采工作面不大于60m,为减少监测误差,共布置4组微震监测站,测站间距为10m,随回采循环外移。

5 防冲措施的效果检验

通过观测围岩变形情况,并对冲击地压监测数据收集整理,以检验两巷超前加固、大直径钻孔预卸压防冲措施的效果。

5.1 围岩变形情况观测

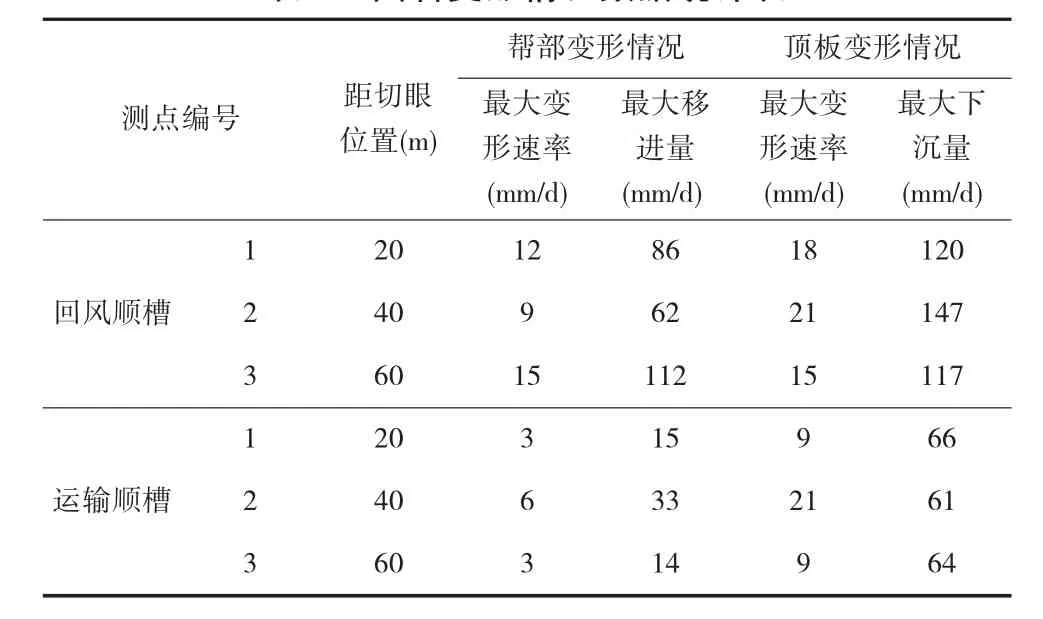

分别在回风顺槽、运输顺槽自切眼向外20、40、60 m处各设置1组围岩变形观测点,主要观测回采期间顶板及两帮围岩变形情况及变形速率,观测时间为工作面开始回采至采至观测点处结束,观测频次为每天观测。通过观测,围岩变形情况见表2。

表2 围岩变形情况数据统计表

如表2所示,回风顺槽因靠近采空区,受两侧采空区影响,顶板及帮部围岩变形量均明显大于运输顺槽,帮部最大变形量为112 mm,最大变形速率为15 mm/d,顶板最大下沉量为147 mm,最大变形速率21 mm/d。结果表明,在超前加固、大直径钻孔预卸压防冲措施下,围岩变形情况满足安全生产要求。

5.2 冲击地压监测情况

1)钻屑法监测情况。回采期间,通过每天对工作面前方60 m范围内冲击地压危险区域进行一次钻屑监测,监测期间未发现指标超限。

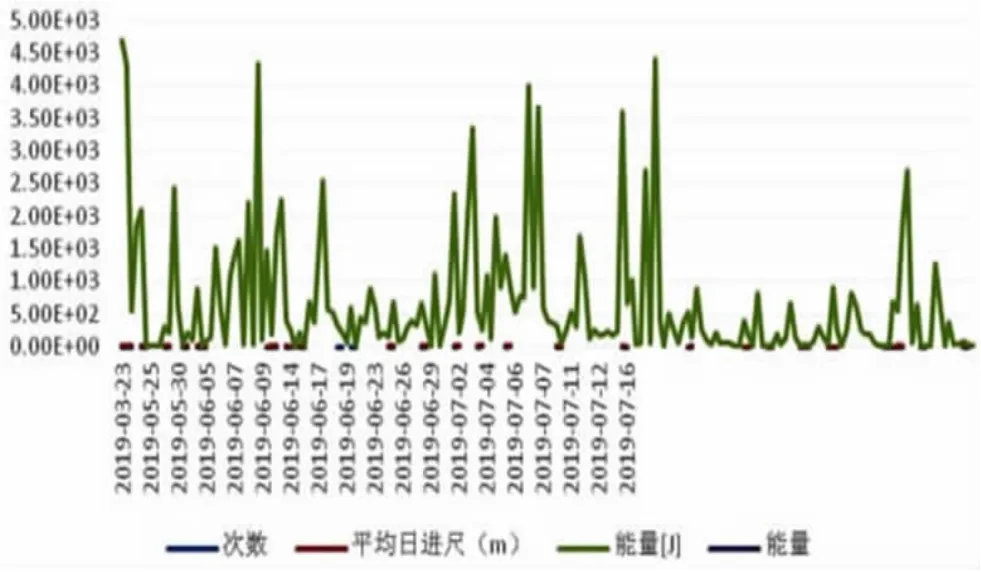

2)微震法监测情况。自14317工作面开始回采以来,在近4个月时间内,通过4组微震监测站对顶板震动情况进行实时监测,共监测到顶板有效震动168次,所监测到的震动能量均低于1×104 J。图6为14317工作面微震监测情况统计图。

图6 14317工作面微震监测情况统计图

6 结论

通过对具有冲击地压危险的14317工作面采取两巷超前加固、大直径钻孔预卸压防冲措施,同时采取了钻屑法、微震法监测冲击地压情况,并经过防冲措施效果检验,结果证明:在防冲措施下围岩最大变形量符合安全生产要求,通过钻屑法监测未发现指标超限,通过微震法监测震动能量在安全范围,防冲措施有效,保障了工作面安全生产。