激光跟踪测量整体建模技术在AP1000核电项目主管道安装中的应用

2021-11-16张振虎

秦 锋 张振虎

(1. 中国核工业集团三门核电有限公司, 浙江 台州 317112; 2. 上海勘察设计研究院(集团)有限公司, 上海 200093)

0 引言

浙江三门核电厂位于浙江省三门县健跳镇东北的猫头山嘴半岛上,濒临三门湾,厂区总体规划建设6台核电机组,分三期建设,其中一期工程建设两台。一期工程于2009年4月19日正式开工,是我国首个三代核电自主化依托项目,其1号机组更是全球首台AP1000核电机组,1号机组和2号机组已分别于2018年6月30日和8月24日并网发电。AP1000项目核岛主管道作为反应堆厂房中的核心设备,首次采用全锻造方式制造,中间不设置过渡段,安全性方面有了进一步的提高,但其安装精度要求也高于一般核电项目,传统的高精度全站仪已不能满足要求,引入精度更高的测量方式势在必行。激光跟踪仪作为当前精度最高的移动式坐标测量系统[1],其将测距精度由全站仪的亚毫米级提升至微米级[2-3],已在航空航天、高能物理、汽车及地铁等领域实现了应用[4-7]。为保障主管道安装精度,三门AP1000项目在国内核电项目中率先采用了激光跟踪测量整体建模技术,经实践证明,该技术精度高,数据采集简便,完全满足AP1000项目核岛主管道安装精度要求。

1 激光跟踪仪数据采集

1.1 激光跟踪仪测量原理简介

激光跟踪仪和全站仪一样采用极坐标测量系统[8],其组成主要包括主机、附件和软件等三部分[9]。激光跟踪仪的工作基本原理是在目标点上安置一个靶镜,跟踪头发出的激光射到靶镜上,又返回到跟踪头,当目标移动时,跟踪头调整光束方向来对准目标。同时,返回光束为检测系统所接收,用来测算目标的空间位置。激光跟踪仪通过测量俯仰角和水平方位角以及一个半径距离来决定靶镜中心点的球坐标。用安装在激光跟踪测量系统仰角轴和方位角轴上的编码器测量俯仰角和水平方位角。距离测量部分主要包括干涉法距离测量装置和绝对距离测量装置。

1.2 数据采集对象简介

AP1000项目核岛反应堆冷却剂系统由两个热交换环路组成(图1),每个环路上包含一台蒸汽发生器、两台主泵、一根热段管道和两根冷段管道。

图1 核岛反应堆冷却剂系统立体图

在施工过程中,反应堆压力容器先安装就位,然后焊接主管道压力容器端,再引入蒸汽发生器,最后焊接主管道蒸汽发生器端。反应堆压力容器与蒸汽发生器之间的距离相对固定,为保证主管道与压力容器及蒸汽发生器精密空间对接,在安装主管道前需要精确计算主管道两端的切割量及坡口加工形式等。目前高精度全站仪如Leica公司的TM50全站仪,测距精度只能达到0.6 mm+1 mm/km·D(D单位为km),难以满足主管道的安装精度;而且使用全站仪时,难以在压力容器、蒸汽发生器及主管道上安装棱镜,操作上有诸多不便;此外,压力容器、蒸汽发生器腔室空间狭窄,通视条件差,如使用全站仪需要频繁转站且测量距离过短,精度得不到保证。因此,测量精度高、操作简便的激光跟踪仪就体现出其优势。采用激光跟踪仪对压力容器、蒸汽发生器及主管道分别测量建模,再将各模型纳入同一坐标系中,通过不断调整主管道空间位置直至选取最佳空间位置,便可准确计算出主管道两端的切割量及坡口加工形式,其计算精度可以达到0.01 mm,完全可以满足主管道的安装精度要求。

1.3 仪器测量精度、影响因素及质量保证措施

激光跟踪仪的测量精度主要取决于它的角度测量精度和距离测量精度及周边环境。以美国自动精密工程公司(Automatic Precision Industry, API)T3激光跟踪仪为例,它的角度测量分辨率为0.05″,干涉法距离测量(interferometer, IFM)的分辨率为0.1 μm,测量精度1 μm/m·D(D单位为km);绝对测距精度(Absolute Distance Meter, ADM)的分辨率为1 μm,在10 m之内测量精度可以达到15 μm,10 m之外测量精度1.5 μm/m·D(D单位为km)。环境影响因素主要包括温度、气压、大气均匀性及周边其他干扰物的影响[10-11]。不同温度下的空气流动会影响激光束的方向,跟踪头附近的热源和风扇造成的空气扰动都会降低仪器的测量精度。在精确测量中,要保证激光束传播介质即空气的性质均匀,以减少折射带来的误差。测量过程中,跟踪头和被测工件周边的重物移动,以及地面的坚实程度均会不同程度地影响测量精度。

因此,为保证测量精度,在测量之前需将激光跟踪仪架设在坚实稳定的地面上或工作平台上,并在测量环境下预热1~2 h以适应环境温度,再对仪器进行前视/后视检查,如误差超差则执行快速体积补偿。同时检查周边环境,确定周边无其他干扰[12]。在测量过程中,每次转站之前均检查控制点以确定点位有无变化,如点位变化超过0.1 mm,该站数据全部重测。多余测量是保证测量精度、减少测量误差的重要手段,不但可以指出测量中的错误,也可以减少环境干扰引起的测量误差。在实践中,一般是对同一物项采集两次数据,两次数据之间较差0.3 mm以内,便可认为测量结果是真实可信的。

1.4 数据采集

主管道在出厂时会预留一定的长度以备现场切割及坡口加工,在现场切割前必须精确计算切割长度。主管道一侧与压力容器连接,另一侧与蒸汽发生器连接,主管道、压力容器及蒸汽发生器均为空间布置,且需要保证主管道切割及坡口加工完成后其与压力容器接口及蒸汽发生器接口之间的间隙及内壁错边量满足设计要求,故精确计算其切割长度及坡口加工形式难度很大。为解决上述问题,三门AP1000项目率先采用了激光跟踪整体建模技术,该技术先采用激光跟踪仪采集设备外形数据,并根据数据进行建模,然后基于模型虚拟装配以确定加工形式。因此,该技术的第一步需要对相关设备进行特征数据的采集。具体到本项目,就需要对主管道、压力容器、蒸汽发生器及蒸汽发生器垂直支撑进行特征数据采集。

激光跟踪仪数据采集主要分为以下步骤:

(1)在被测物体周边稳定区域布置测量控制点,控制点采用靶座,并用热熔胶固定。控制点要均匀分布,使其能够完成所有测量区域的数据采集,且能满足每次仪器设站至少能够测量6个。

(2)标注数据采集点位置。

(3)启动仪器预热,进行角度、精度评估确认。

(4)测量所有可见的控制点为仪器定位。

(5)采集被测物体数据。

(6)测量完成后检查控制点,如有控制点偏差超过0.1 mm,则该点停止使用。

(7)如在一站内无法完成所有数据的采集,需要进行转站,每次转站需要至少测量6个控制点。

(8)对所有测量数据进行第二次采集,如拟合结果与第一次相差0.3 mm以内,则采用第一次数据。否则重测,直至两次结果相差小于0.3 mm为止。

1.4.1反应堆压力容器数据采集

依次采集反应堆压力容器法兰螺栓孔、法兰内圆周(图2),热段、冷段管嘴(图3)及安注管嘴等特征数据,要求数据采集点位尽量分布均匀,如可能尽量在一站内完成数据采集,避免转站带来的误差。

图2 压力容器法兰面 图3 压力容器冷、热段管嘴

1.4.2蒸汽发生器数据采集

采集蒸汽发生器冷段及热段管嘴(图4)、连接凸台螺栓孔和凸台圆周(图5)、蒸汽发生器筒体(图6)、蒸汽发生器横向支撑及垂直支撑等特征数据。

图5 蒸汽发生器连接凸台 图6 蒸汽发生器筒体

1.4.3主管道数据采集

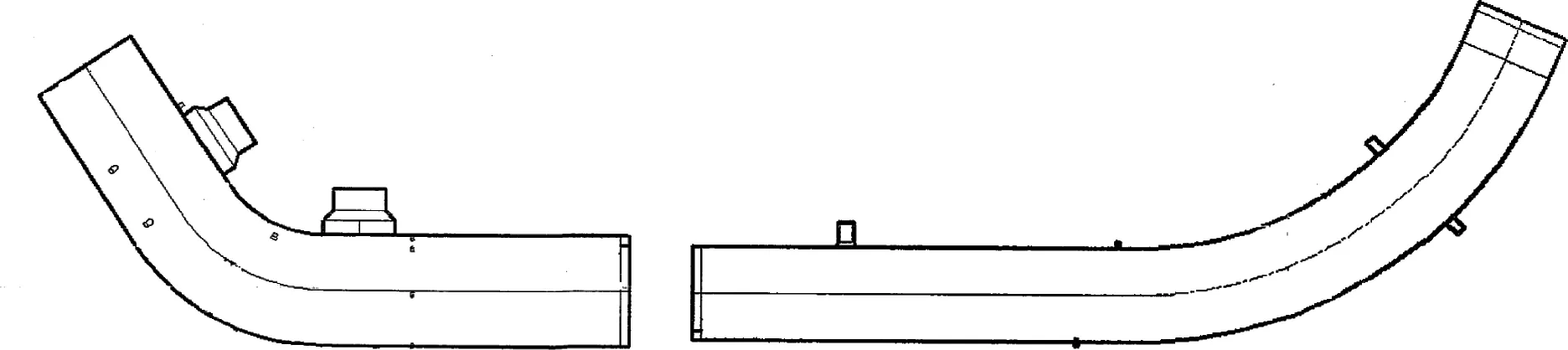

测量冷、热段管道端面内、外圆,两端直管段内管壁、内外母线和支管嘴位置,如图7~8所示。

图7 主管道热段 图8 主管道冷段

2 激光跟踪测量系统数据建模及虚拟装配计算

数据建模采用SA(Spatial Analyzer)测量软件,SA软件由美国NRK (New River Kinematics)公司研发,是专为大尺寸整体测量应用分析而配套的测量软件,是一款独立于测量仪器、可追溯的3D图形化软件平台,可以很容易地分析数据及创建模型,功能强大,通用性强。

2.1 反应堆压力容器数据建模

(1)利用SA软件构造圆功能,将每个法兰螺栓孔测得的数据点拟合圆并构造其圆中心点,再用拟合得到的螺栓孔圆中心点拟合生成圆,将其圆心确认为反应堆压力容器中心点。

(2)利用每个冷段、热段管嘴上测得的数据点拟合端面圆,并构造圆中心点及法向点。

压力容器建模后的图形如图9所示。

图9 压力容器建模模型

2.2 蒸汽发生器数据建模

(1)利用每个冷、热段管嘴上测得的数据点拟合圆,构造圆中心点及法向点。

(2)利用蒸发器连接凸台螺栓孔上所测得的点拟合每个螺栓孔圆,并构造螺栓孔圆心。利用生成的螺栓孔圆心再次拟合生成凸台圆周并构造其中心点。

(3)利用每个横向支撑上测得的点拟合圆,构造圆中心点以确定横向支撑平面位置及中心点。

(4)利用蒸发器筒体上测得的数据点构造蒸汽发生器圆柱体段。

(5)根据垂直支撑上底座螺栓孔拟合圆并分别构造圆中心点,利用得到的螺栓孔圆心再次拟合圆确定上底座中心。

对蒸汽发生器建模后的图形见图10。

图10 蒸汽发生器建模模型

2.3 主管道数据建模

(1)分别利用主管道冷段、热段端面内、外圆测量点拟合圆,构造内外圆中心点。

(2)利用直管段内管壁测量点拟合圆柱体,构造圆柱体端点和中心线。

对主管道冷段、热段建模后的图形如图11~12所示。

图11 主管道热段建模模型

图12 主管道冷段建模模型

2.4 主管道虚拟装配计算

主管道安装过程中需要在SA软件中进行两次虚拟装配计算,第一次计算用以确定主管道压力容器侧的切割量及坡口加工形式,第二次计算用以确定主管道蒸汽发生器侧的切割量及坡口加工形式。

2.4.1主管道第一次虚拟装配计算

(1)打开压力容器模型及蒸汽发生器模型。

(2)调整蒸汽发生器模型,使蒸汽发生器冷段管嘴与反应堆压力容器冷段管嘴保持水平。

(3)将主管道冷段及热段模型插入到压力容器模型和蒸汽发生器模型中。通过主管道的不断调整,使两端管中心线分别通过管嘴中心点,错边量要求在允许范围内。

(4)根据组对重合部分及组对间隙要求计算主管道压力容器端的切割量和坡口加工形式。

2.4.2主管道二次虚拟装配计算

主管道压力容器端的切割量和坡口加工形式计算确定后,进行主管道压力容器端的机加工。加工完成后,与反应堆压力容器冷、热段管嘴组对焊接。在焊接过程中监测主管道蒸汽发生器端的变化。在主管道压力容器端焊接完成后,对主管道蒸汽发生器端重新采集数据并建模,并进行二次虚拟装配计算。通过二次计算,可以得到主管道蒸汽发生器端的切割量和坡口加工形式,并据此进行主管道蒸汽发生器端的机加工和后续组对焊接。

2.5 测量精度统计及最终组对结果

主管道激光跟踪测量主要精度统计详见表1。

表1 主管道测量及建模精度统计 单位:mm

从表1可以看出,在主管道激光跟踪测量转站过程中,其控制点最大偏差优于0.1 mm。通过对主管道两次测量建模,其拟合得到的圆及圆柱主要特征值最大差值在0.3 mm以内,满足测量精度要求。从转站最大偏差及两次测量最大偏差可以看出,激光跟踪仪测量体现了其高精度性,较全站仪测量精度有了较大的提升。在主管道坡口加工完成后,经现场实际测量,主管道A环路和B环路压力容器侧及蒸汽发生器侧最大组对间隙均满足2 mm的设计要求,最大内壁错边量满足0.8 mm的设计要求。

3 结束语

采用激光跟踪测量整体建模技术,成功实现了三门AP1000项目核岛主管道的安装。实践证明,该项技术精度高,操作方便,大幅度提升了作业效率。该技术以采集的高精度三维数据为基础,通过精确建模,以模型仿真形式计算各项参数。在实施过程中,可及时采集最新数据并更新模型,适时调整安装参数,实现了安装过程的仿真化和安装参数的最优化。通过模型虚拟装配,可提前发现安装过程中存在的问题,有利于安装过程质量控制,较传统质量监督方式实现了效率提升。

对于狭窄空间的精密工程安装,激光跟踪测量以其良好的空间测量特性、转站的便利性、测量数据的高精度性展现出了一种比全站仪测量更高效、更精密的测量方法,可更多地应用于精密安装工程中。

目前激光跟踪测量已在多个领域实现了应用并取得了良好效果,但对于整体建模应用尚较少,期待在未来更多领域内采用该技术实现更精密、更智能的应用。