顶板厚度参数对钢桥面板- 肋接头疲劳应力影响分析

2021-11-15于浩楠

周 维,于浩楠

(中国市政工程西南设计研究总院有限公司,四川 成都 610081)

0 引 言

由顶板、纵肋和横隔板等板件相互焊接连接而构成的正交异性钢桥面板具有自重轻、承载能力高等突出优点,在桥梁建设中得到了广泛应用。目前,钢桥面板结构在设计使用年限内基本能够满足静载下设计强度的需要。但是,由于钢桥面板各构造细节几何构型不连续,局部轮载下应力集中较为突出,轮载的加、卸载作用造成构造细节出现较高的疲劳应力幅,同时随着疲劳损伤的不断累积,致使实桥中出现了一系列疲劳开裂现象。张清华等[1]研究表明:纵肋与横隔板交叉构造细节和顶板与纵肋构造细节(简称为板- 肋接头)是钢桥面板最容易产生疲劳裂纹的2 个构造细节,是当前钢桥疲劳研究的热点。

板- 肋接头直接承受局部轮载作用,其焊缝处一旦出现疲劳裂纹,易裂穿顶板,形成贯穿型裂纹,威胁行车安全。同时,裂纹萌生于焊根部位,沿顶板厚度方向扩展的开裂模式将造成纵肋锈蚀,影响结构耐久性。因此,与纵肋与横隔板交叉构造细节相比,板-肋接头危害性更为突出。本文以工程中实际应用的钢桥面板-肋单面焊和双面焊焊接接头为研究对象,利用Ansys 有限元软件,通过对3 跨5 纵肋模型的变形分析,得到了简化的节段疲劳模型,并在此基础上,分析了顶板厚度参数对钢桥面板- 肋接头疲劳应力的影响。

1 研究对象

正交异性钢桥面板由多个构造细节组成。经统计分析[1],板- 肋焊接接头疲劳开裂比例占所有构造细节疲劳开裂的30.2%。因此钢桥面板-肋焊接接头疲劳开裂是钢桥面板的重要构造细节之一。对于该细节而言,国内外应用较为广泛的是传统单面焊焊接接头。有关学者对该接头形式研究较多,包括近年来已在武汉沌口长江大桥和湖北石首长江公路大桥得到实际应用的板-肋双面焊焊接接头[2]。本文以板-肋单面焊焊接接头和双面焊焊接接头为研究对象,对该细节疲劳应力进行分析。

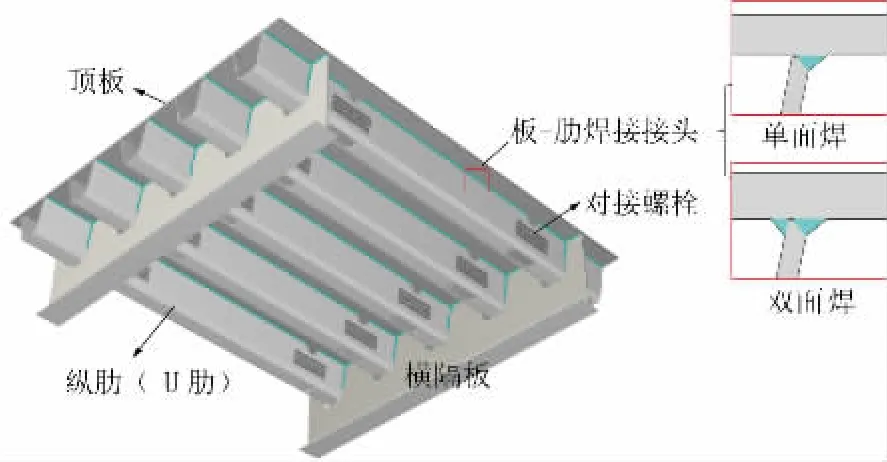

正交异性钢桥面板-肋焊接接头见图1。双面焊焊接接头尺寸参数与文献[2]一致,单面焊焊接接头尺寸参数与双面焊外侧焊缝尺寸参数一致,且满足《公路钢结构桥梁设计规范》(JTG D64—2015)的相关规定,外侧焊缝熔透率取80%。

图1 正交异性钢桥面板- 肋焊接接头

2 简化节段疲劳有限元模型

2.1 节段几何模型

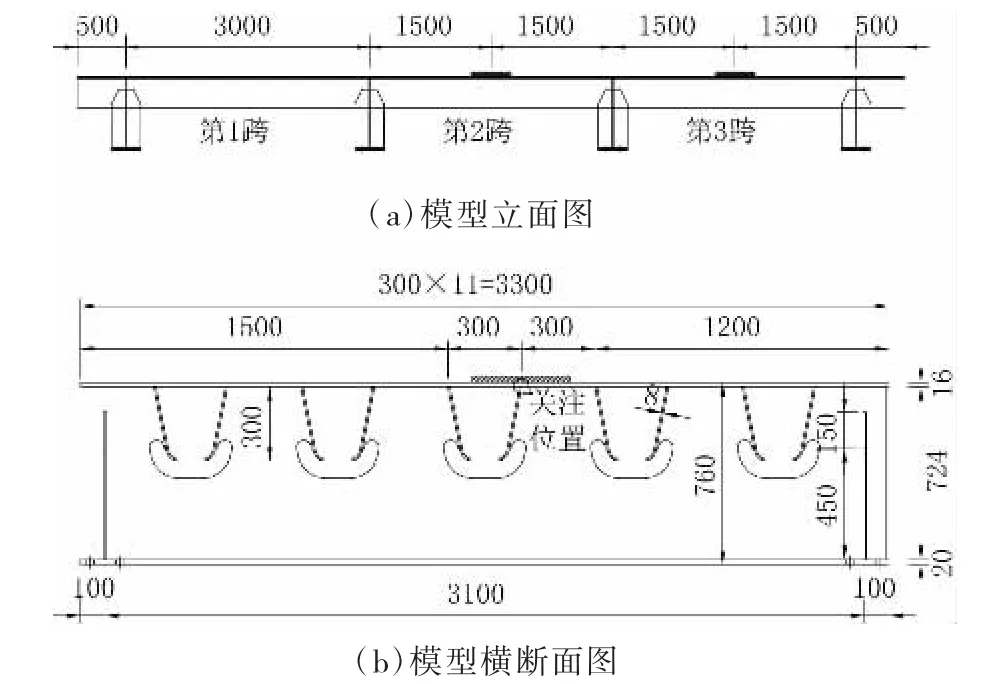

钢桥面板在汽车轮载作用下具有显著的局部效应,疲劳应力主要由第二体系组成,因此,在进行钢桥面板疲劳应力分析时,只需建立行车道范围内的节段模型。对于板-肋焊接接头而言,有关文献大多取3 跨7 纵肋或3 跨5 纵肋节段模型进行分析,并未对该模型进行简化。本文以某斜拉桥钢桥面板为工程背景,选取3 跨5 纵肋节段几何模型进行分析,轮载选取欧洲规范(Eurocode 3)[3](以下简称欧规)标准疲劳车进行加载,单轮尺寸为400 mm×400 mm,节段几何模型尺寸与加载位置见图2。其中所关注的板- 肋焊接接头位于第2 跨中间U 肋位置,横隔板开孔形式采用武汉青山公路大桥开孔形式[4]。

图2 节段几何模型尺寸与加载位置(单位:mm)

2.2 简化节段模型

模型约束按照实际进行考虑,即底板约束竖向位移,以模拟周围节段的竖向支承作用;顶板横桥向两侧均约束横桥向位移,以模拟周围顶板对所选取的节段模型的横向约束作用;纵向一端约束顶板和纵肋的纵向位移,另一端不约束,以模拟所选取的节段模型作为主梁一部分,符合纵桥向能够伸缩变形的特征。本文所选取的标准疲劳车单轮荷载为60 kN。为探究轮载位置对钢桥面板- 肋焊接接头疲劳应力的影响,选取2 个工况进行分析。工况1:轮载作用在第2 跨中间纵肋焊接接头正上方;工况2:轮载作用在第3 跨中间纵肋焊接接头正上方。

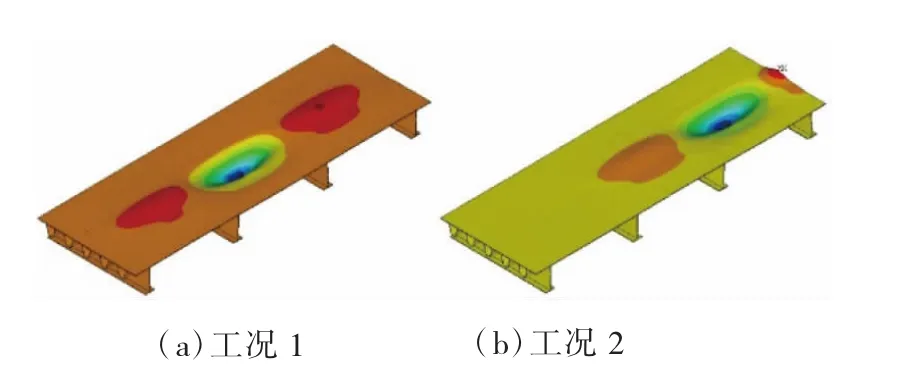

采用Solid45 六面体实体单元对顶板、纵肋、横隔板和底板进行离散化,并在板- 肋焊接接头处进行网格加密,得到节段有限元模型。2 种加载工况下,节段有限元模型竖向变形示意见图3。计算结果表明:(1)轮载作用下钢桥面板变形具有显著的局部效应,相邻跨结构对加载跨具有一定的卸载作用;(2)从变形特征来看,5 纵肋范围的模型尺度偏大,变形的影响区域主要在加载范围内的2 条纵肋上,因此可选取3 跨2 纵肋简化节段模型进行替代。

图3 2 种加载工况下节段有限元模型竖向变形示意

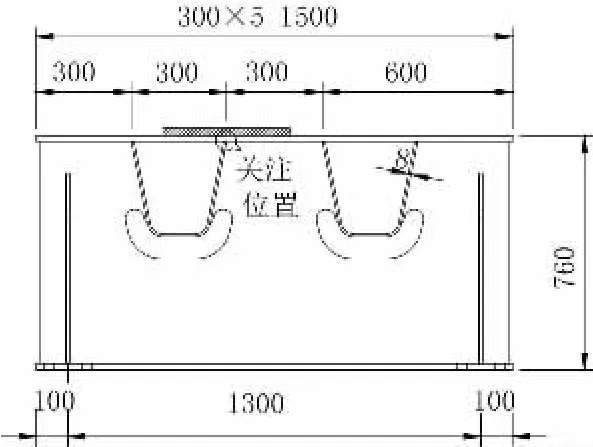

简化节段有限元模型横断面见图4,其中模型立面图与图2(a)相同。

图4 简化节段有限元模型横断面图(单位:mm)

3 计算分析

3.1 简化节段有限元模型应力特征

根据图4 中的尺寸参数,所建立的简化节段有限元模型见图5。

图5 简化节段有限元模型

针对关注位置,分别分析钢桥面板- 肋单面焊和双面焊焊接接头应力特征,2 种接头网格和关注点位置见图6。由于单面焊焊根位置为裂纹开裂部位,因此以该位置为关注位置;双面焊内侧焊趾和外侧焊趾位置均为裂纹开裂部位,因此以上述2 个位置为关注位置。

图6 板- 肋焊接接头网格和应力关注位置

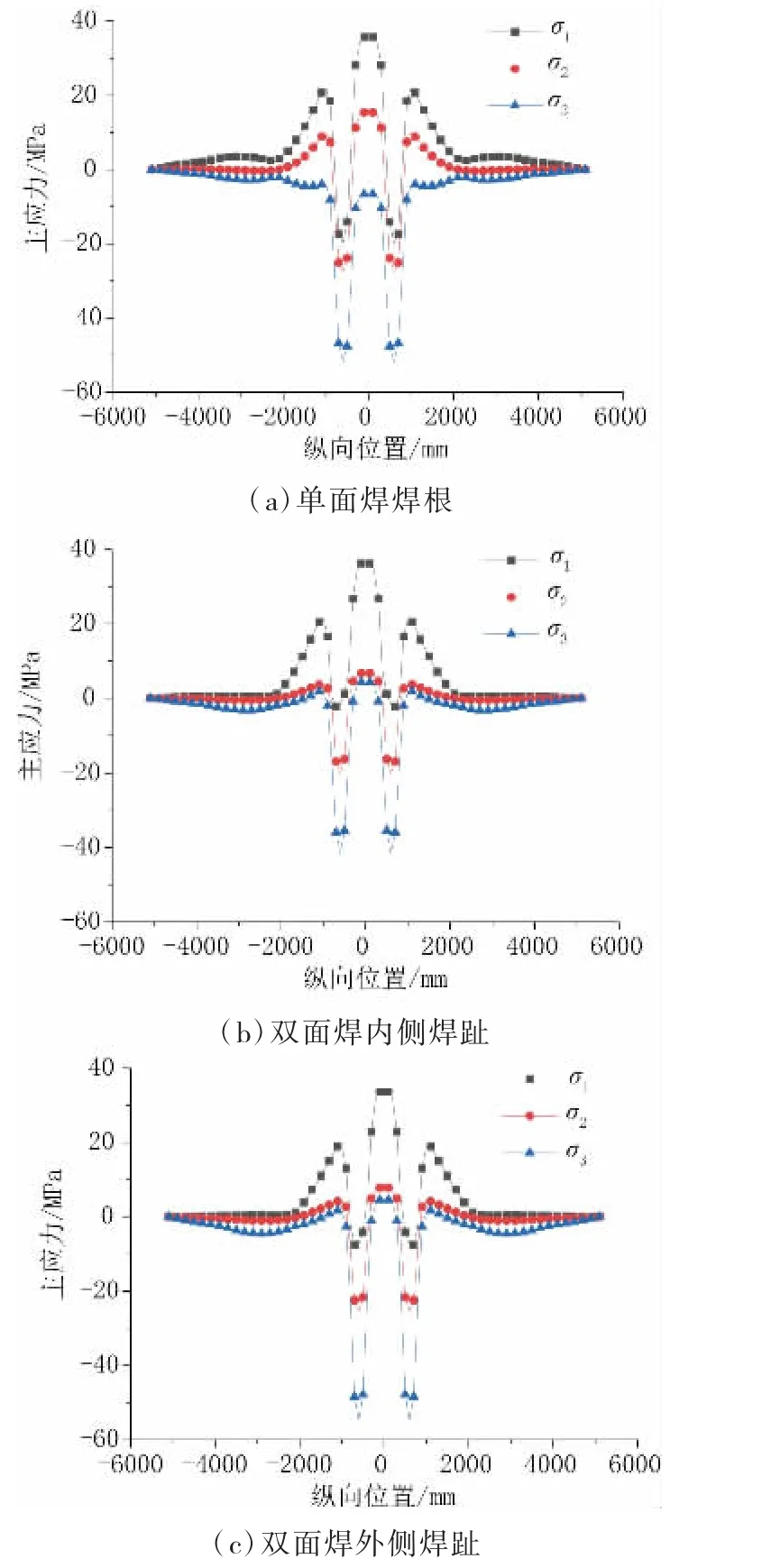

为真实反映关注位置的应力水平,轮载横向位置为图4 所示位置,然后纵向沿3 跨纵肋模型进行移动加载。由图3 可知,欧规疲劳车轮载作用下桥面板变形是局部的,疲劳车横向轮距为2.0 m,超出局部影响范围,纵向1.2 m 轮距在影响范围内,因此采用单侧前后轮进行移动加载。该模型顶板厚度为16 mm,分析得到单面焊和双面焊关注位置应力历程(见图7),其中横坐标指单侧前后轮中间位置相对关注位置的纵向距离。

图7 单面焊和双面焊板- 肋接头纵向应力历程

研究表明:(1)当轮载通过关注位置时,主应力数值达到极值,单面焊焊根处σ3变化较大,即主压应力幅较大,最大应力幅为51.8 MPa,主压应力是焊根处的代表应力。双面焊内侧焊趾和外侧焊趾处σ3同样变化较大,分别为41.5 MPa 和55.0 MPa,主压应力也是双面焊内侧焊趾和外侧焊趾处的代表应力。(2)对于本文所选取的双面焊构造细节而言,外侧顶板焊趾更容易开裂,其应力幅与单面焊较为接近。

3.2 顶板厚度参数分析

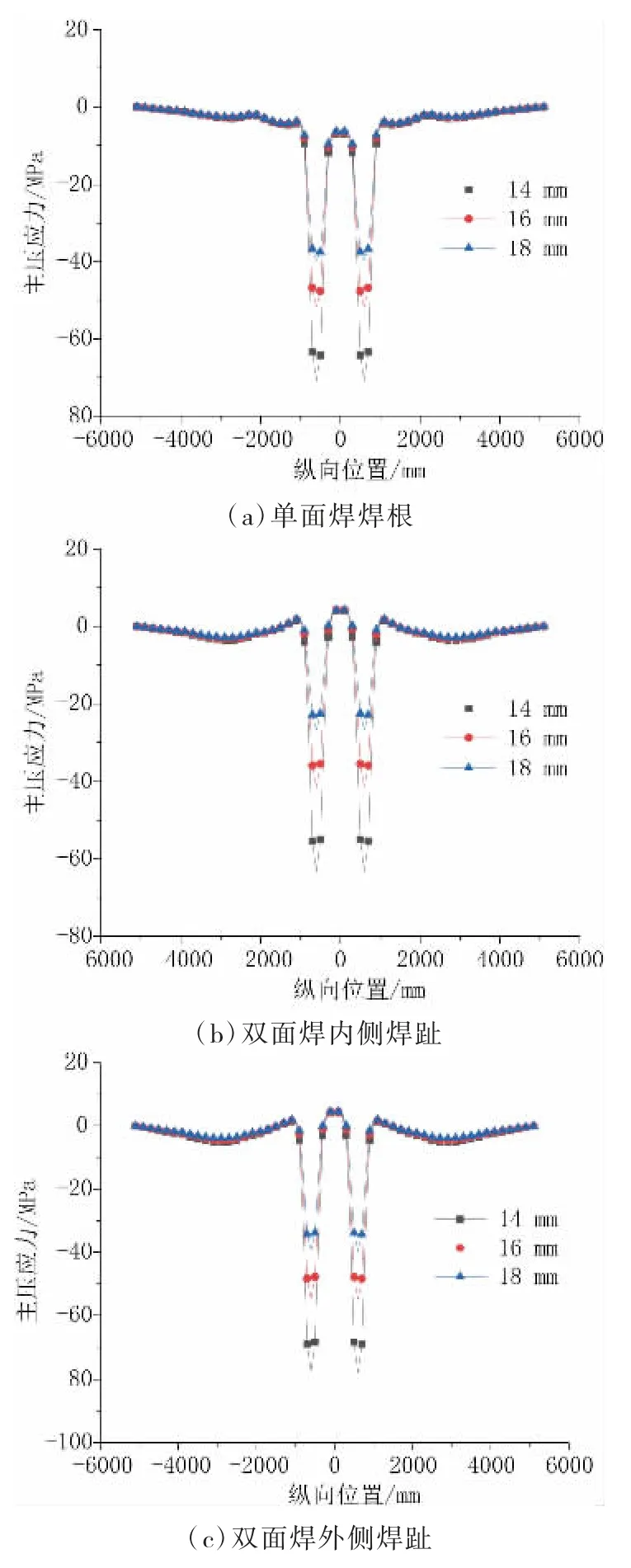

顶板厚度是钢桥面板构造设计的重要参数之一,该数值不仅对静力强度起关键作用,重要的是,作为车轮直接作用的板件,其厚度直接影响钢桥面板- 肋焊接接头的疲劳性能。行车道区域顶板厚度往往不低于14 mm(《公路钢结构桥梁设计规范》(JTG D64—2015)),本文结合上述16 mm 钢桥面板模型,进一步分析了单面焊和双面焊- 肋焊接接头14 mm 和18 mm 顶板厚度参数对疲劳应力幅的影响。

不同顶板厚度参数下,钢桥面板单面焊和双面焊板- 肋焊接接头关注应力点的主压应力历程见图8。

图8 不同顶板厚度下单面焊和双面焊板- 肋焊接接头主压应力历程

研究表明:(1)顶板厚度为14 mm 时,单面焊焊根处应力幅达到70.8 MPa,双面焊外侧焊趾处应力幅达到77.8 MPa,均接近或超过欧规中疲劳强度(71 MPa)要求[3],在本文所选取的焊缝尺寸下,该顶板厚度参数不利于工程应用。(2)顶板厚度参数对钢桥面板单面焊和双面焊这2 类板- 肋焊接接头疲劳应力幅的影响均较为明显。顶板厚度为16 mm 和18 mm 时疲劳应力幅相对较小,其中18 mm 的顶板厚度富裕度较大,建议重载交通桥梁可应用18 mm 的顶板厚度参数,以减小疲劳损伤。

4 结 论

(1)基于Ansys 有限元软件,通过对钢桥面板变形特征分析,得到了应用于板- 肋焊接接头疲劳分析的简化节段模型。

(2)在欧规疲劳车作用下,钢桥面板单面焊和双面焊这2 类板- 肋焊接接头的主压应力幅较大,双面焊外侧焊趾主压应力幅大于内侧焊趾。

(3) 顶板厚度对钢桥面板单面焊和双面焊这2类板- 肋焊接接头的主压应力幅影响较大,顶板厚度为14 mm 时,主压应力幅接近或超过该细节疲劳强度。设计时应根据交通信息,选择16 mm 或18 mm的板厚参数进行结构设计。