巨型水电机组可编程频率信号发生装置仿真研究

2021-11-15夏国强严玉明艾远高余志强

赵 鋆,夏国强,严玉明,艾远高,余志强

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443000)

0 引言

目前大型水电站机组检修过程及改造过程中,为测试机组性能以及进行流程试验,通常需要机组转速信号进行配合。出于安全性以及经济性的考虑,对于改造过程中以及检修过程中的机组,一般不会进行有水试验,而无水试验下由于转子不动,调速器无法获得机组转速,因此,检修过程中以及改造过程中的机组进行试验时所需要的频率信号需要靠频率信号发生器进行模拟。

目前主流频率信号发生装置通常只能发生设定的单一频率信号。文献[1,2]提出了一种正弦信号发生器的设计,但其输出正弦信号频率只能人工设定,且设定后输出波形即按照设定频率输出,无法满足水轮机工况变化时频率信号随时间变化的要求。

本文提出一种基于SPWM[3]调制方法的可编程频率信号发生装置。该装置内置可编程模块,不仅可以拟合各种工况下的机组频率函数,而且可以根据不同机型以及水头修改内置函数模型,使结果更精确;SPWM调制技术的应用不仅提供直流到交流的变化,配合全控型器件[4]组成的桥式电路[5]还能够输出目标变频曲线。通过该装置进行频率信号的发生,不仅能够避免手动操作的随机性,而且能够契合当前水头以及机型,在无水试验时提供更科学的数据,进而提高有水试验下的安全性以及节约试验周期。

1 理论分析与数学模型建立

频率信号装置的设计首先应确定产生何种频率信号。目前水轮机组转速信号的来源主要包括机频PT信号、齿盘测速信号以及电网频率信号[6]。其中机频PT信号由机端电压互感器采集,呈正弦波形,且频率与转子转动时机端残压频率相同。理论上如果剩磁足够,且忽略损耗的情况下,PT信号能够准确反映任意工况下的机组转速。因此,只要频率信号发生装置能产生相应工况下准确的机端残压信号,并通过PT转速信号送入调速器,就可以在无水的情况下为机组产生有水试验时准确的转速信号。

1.1 PT信号测频原理

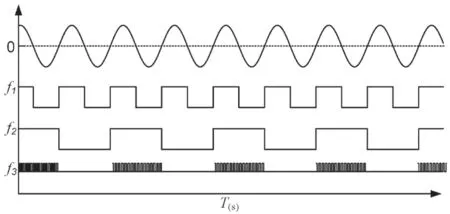

为产生PT残压信号,需要对PT测频原理进行分析,其中PT测频原理如图1中所示。

图1 PT测频原理示意图

当转子开始转动时,由于定子内部存在剩磁,因此转子两端仍能产生感应电压,该感应电压被PT采集,在PT端形成了大小与方向随着机组的转速而变化的曲线。对该PT信号进行处理可以得到脉冲波f1,即当PT信号处于正半周时,令方波输出为1;对f1的两个连续上升沿进行检测,就能得到脉冲信号f2,也就是PT信号一个周期的脉宽。最后通过计算该脉宽下的高频脉冲数得到此时PT信号周期的时间,也即此时的机组频率的倒数。

由于机组转速与残压频率正相关,且机组频率与当前转速关系为:

其中n为机组当前转速,单位为r/min;P为机组磁极对数。

从式(1)中可以发现:当机组磁极对数P确定时,电压频率f即为关于机组转速的一次函数,且为确定性关系;从图1中可以发现,机组频率的计算取决于f1脉宽,即PT信号过零点次数,而与PT信号幅值无关,因此本信号发生装置PT信号的产生可使用定幅值变频率的函数式。

1.2 机组转速函数的确定

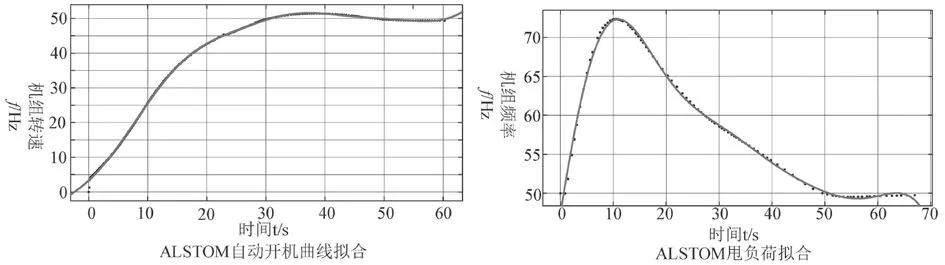

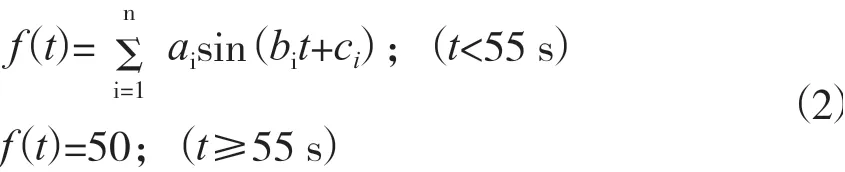

精确的机组转速信号产生的前提是精确的数学建模与函数拟合[7],为提高信号发生装置的准确性与适用性,使用式(2)所示的分段函数对多种机型的实际工况曲线分别进行建模与拟合,图2给出了ALSTOM机型在自动开机及电负荷工况下函数拟合图。

图2 反三角函数拟合示意图

其中ai、bi、ci为反三角函数的系数。

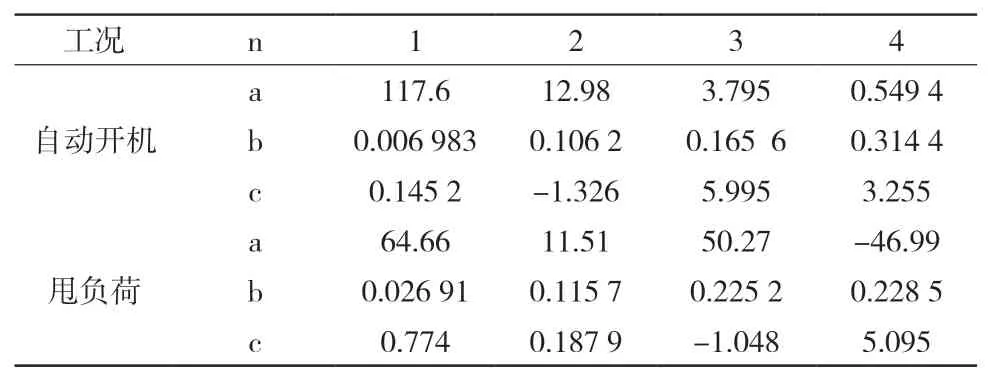

不同工况下反三角函数拟合各项系数见表1。

表1 ALSTOM机组两种不同工况下反三角函数系数

当机组频率函数确定后,则可以进一步确定变频率发生装置的目标函数U(t),也即SPWM调制的调制函数,目标函数U(t)如式(3)所示:

2 SPWM调制方法

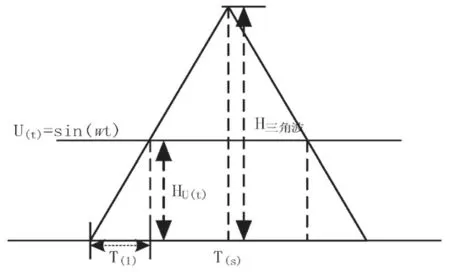

SPWM调制方法可以很好地实现变频信号的产生。在传统SPWM调制方法中需要两种波形进行逻辑比较,其中一种为调制波形,也就是SPWM调制期望输出的波形;另一种波形则为载波,通常情况下使用等腰三角波作为载波进行调制。

如图3中所示:当载波使用足够高频的三角波时,调制波形在穿过载波即三角波时可近似看作直线。

图3 调制原理简图

当三角波频率足够大时,即图中Ts足够小时,存在着这样的比例关系:

其中高度HU(t)即为正弦函数幅值,H三角波则为三角波幅值,为方便系统设计与计算,因此采用了与正选波幅值A相同的高度作为三角波幅值。即图4中T1正比于调制波形即正弦函数的高度。

根据调制原理可知:若当载波高度小于调制波形高度时,输出有效值1,否则输出0信号,因此能得到一系列宽度正比于幅值的输出信号,即脉冲宽度随调制信号幅值规律变换的信号。

3 仿真建模及结果分析

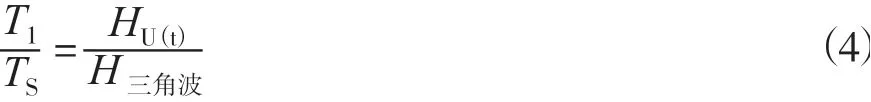

3.1 主电路设计

由于残压测频时仅使用单相输出进行测频,因此使用图4所示的单相全控桥[8]即可完成由直流到交流的变化,同时实现变频率信号的输出。即在U(t)≥0时,让开关S1、S2导通,而当U(t)<0时,让开关S3、S4导通;此时对于阻感负载来说,整个桥式电路则相当于一个交流电源。同时由于开关组导通的时间在其周期内随正弦变化,即在阻感负载端产生了脉宽随时间变化的脉冲波形。根据等面积原理,则作用于阻感负载两端的电压,与U(t)相同,因此U(t)可由惯性系统产生。

图4 单相全桥电路

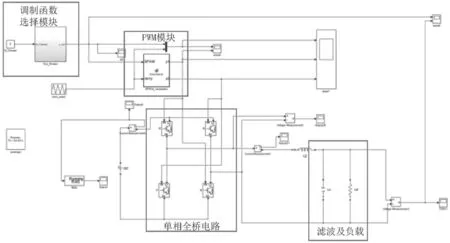

3.2 MATLAB/SIMULINK环境下仿真搭建

基于上述理论分析的基础,在MATLAB/Simulink下搭建了图5所示的仿真模型。该仿真模型主要由调制函数选择模块、PWM模块、单相全桥电路以及滤波模块组成。其中调制函数选择模块可以通过按钮输入来选择不同工况下的输出变频波形;PWM模块内完成调制函数与载波函数的比较,并输出不同的驱动信号;单相全桥电路由4个MOSFET器件组成,两个一组分别接收来自PWM模块输出的驱动信号;滤波模块则是用低通滤波电路[9],对输出波形中的高次谐波进行滤波,进一步提高波形质量。

图5 MATLAB/SIMULINK仿真模型

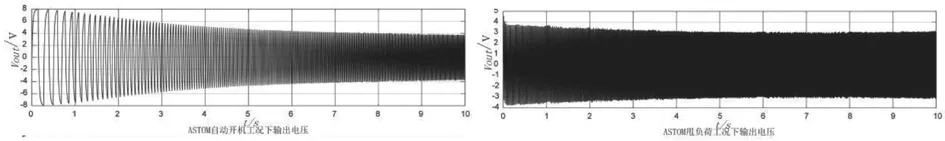

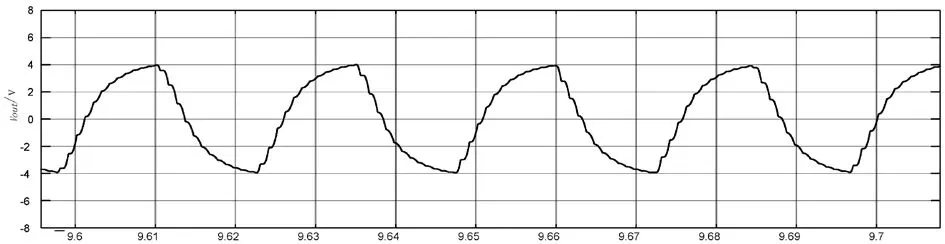

3.3 输出波形及结果分析

当输入电压为10 V,滤波电阻为10 Ω,滤波电容为1 mF时,选择不同工况进行拟合,负载输出的电压波形(节选)如图6中所示。图7对ALSTOM机组自动开机工况进行了放大,可以看到输出波形在过零点处扰动小,能很好满足工业现场频率信号采集单元对于PT测频信号的要求。

图6 不同工况下输出波形

图7 输出波形局部放大图

4 结语

本文首先对目前水轮机频率信号的产生方式进行了分析,确定了设计频率发生装置的方案;其次基于真实实验数据,对多种机型、多种工况下的机组转速信号进行了拟合,确定了装置输出的波形表达式;然后通过SPWM调制方法,调制出适用于单相全桥逆变电路的驱动信号,最后通过仿真进行了验证,确定了设计的科学性和正确性。本文提出的基于SPWM调制方法的可编程频率信号发生装置,在通过内置不同工况、不同机型下机组频率的拟合函数后,能根据需要输出当前工况下的变频曲线,并满足调速器对于PT测频信号的要求,在实际运用中将极大提高现有水轮机试验的科学性和精确性,具有广泛的运用前景。