FANUC 0iF PLUS立式加工中心升级全闭环的研究与实践

2021-11-15刘世国高锦南

刘世国 , 高锦南

(武汉船舶职业技术学院,湖北 武汉 430050)

0 引言

随着现代工业和制造技术的发展,切削加工已进入高速高精的新阶段,为了适应生产要求,满足市场需求,对数控机床的定位精度、重复定位精度提出更高要求。目前,制造业中应用最普遍的是基于交流伺服电机编码器反馈的半闭环数控机床,虽然它具有稳定性好、成本低、调试维修容易的优点,但是无法忽略丝杆精度、磨损等因素影响,不能真实反映机床的行走状态,控制精度稍逊一筹。

因此,对于加工精度要求很高的精密机床和大型加工中心,在半闭环控制机床的工作台上安装光栅尺等位置检测反馈装置,实时检测工作台的实际工作位置,并将其与CNC装置计算出的指令位置(或位移)相比较,用差值进行控制,以期达到更高的加工精度,其控制模型如图1所示。

图1 全闭环控制模型

本研究以FANUC 0iF PLUS数控系统的YL-59A型加工中心为研究对象,阐述了Z轴从半闭环升级到全闭环控制的具体过程,包括光栅尺安装与调整、全闭环参数配置等,并利用Renishaw XL-80激光干涉仪分别检测了加工中心改造前后Z轴的定位精度和重复定位精度,从检测结果对比分析的数据可看出,升级全闭环后的控制精度有大幅提升。

1 光栅尺的安装与调整

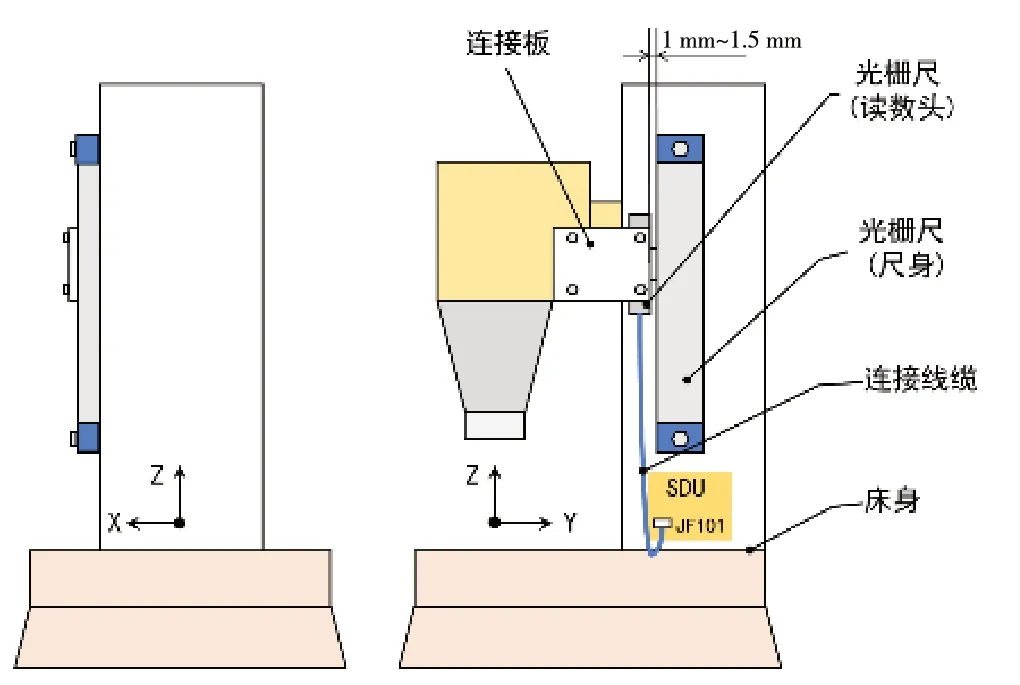

YL-59A型加工中心Z轴选用光栅尺进行机床实际位置的反馈,通过分离型检测器(SDU)输入,由光缆(FSSB)与CNC建立通信,传递位置信息。光栅尺由标尺光栅和指示光栅(读数头)两部分组成,其机械安装调整的精度直接影响光栅尺检测、反馈和控制的精度[1]。

1.1 标尺光栅的安装与调整

先将Z轴光栅尺的标尺光栅固定在机床固定部件上,尺身与Z轴移动方向平行,相对床身保持静止,在尺身两端用M4的螺钉紧固,但不要上紧,如图2所示;然后将表座吸在床身的固定部件上,千分表表头压在光栅尺尺身外壳表面,移动Z轴,检测Z轴运动对光栅尺表面在YZ平面内、XZ平面内的平行度,通过调整保证误差不超过0.1 mm/全长。

1.2 指示光栅的安装与调整

先将指示光栅(读数头)与Z轴移动部件相连,使其与Z轴一起移动,安装时应注意指示光栅(读数头)的安装方向,必须避开切屑、切削液或其他油液的溅落方向,防止污染;然后检查指示光栅(读数头)与尺身外壳之间的距离,通过调整保证在1 mm~1.5 mm以内,如图2所示,避免读数头卡滞或磨损。

1.3 光栅尺线缆连接

将光栅尺线缆与分离型检测器(SDU)的接口JF101相连,如图2所示,保证线缆的弯曲半径在允许的最小弯曲半径内。

图2 光栅尺安装示意图

2 全闭环控制参数配置

2.1 FSSB配置-轴设定

先按下MDI键盘的“SYSTEM”功能键,然后按软功能扩展键“▶”数次,看到“FSSB”软功能键后将其按下,进入FSSB网络配置引导操作画面,再按下“轴”软功能键,修改Z轴后面对应的M1为1,表示将坐标轴的位置测量反馈输入到分离检测单元[2]。

2.2 全闭环参数设置

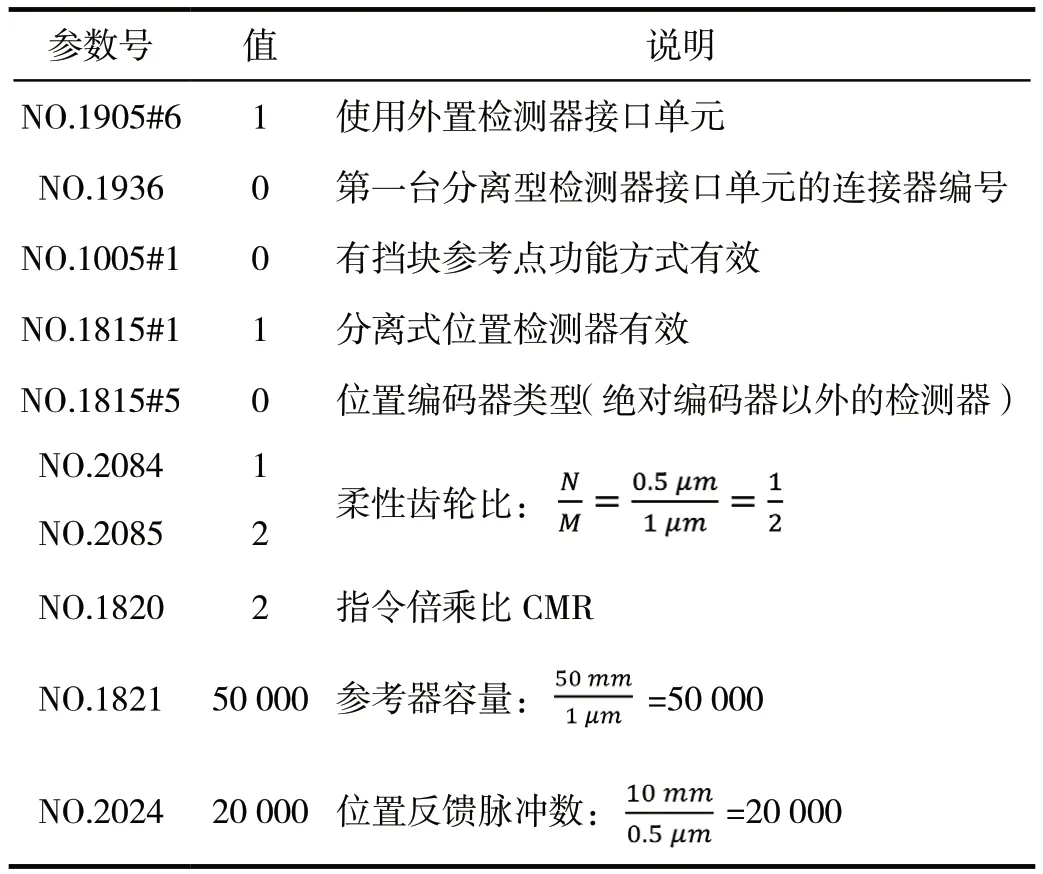

由于加工中心Z轴最小移动单位为1 μm,丝杆螺距为10 mm,选用光栅尺的分辨率为0.5 μm,零脉冲间距为50 mm,则FANUC 0iF PLUS数控系统全闭环参数设置如表1所示。

表1 全闭环参数设置

在正确设置伺服参数后,若光栅尺精度与系统精度不一致,会出现以下报警。

1)SV448报警:表示位置检测器与速度检测器移动方向相反,需将NO.2018#0设为1,使分离型检测器的信号方向反转。

2)SV445报警:表示软件断线,相对于速度反馈脉冲的变化,位置反馈脉冲变化量较小,需将NO.2003#1设为1,以No.2064/32rev进行检测,NO.2064以8的倍数增大设定值[3]。

3 全闭环控制精度检测

为了验证加工中心Z轴从半闭环升级改造全闭环后的控制效果,利用Renishaw XL-80激光干涉仪检测改造前后Z轴的定位精度与重复定位精度,检测时均未进行螺距误差补偿。

3.1 加工中心与激光干涉仪准备

1)设置系统参数:将加工中心螺距误差补偿值全部清零,坐标系偏置G54为0(便于测量程序以机床坐标零点运行)[4]。

2)建立参考点:将被测轴Z轴以有挡块回参的方式建立参考点,并设置合理的正负软限位,保证测量安全。

3)安装连接设备:线性测量镜组中的干涉镜固定在主轴上,随着Z轴一起移动,反射镜固定在工作台上,检测时保持静止,激光头安装于镜组的前方,如图3所示;安装完成后,将各设备与计算机通过线缆连接。

图3 激光干涉仪设备安装

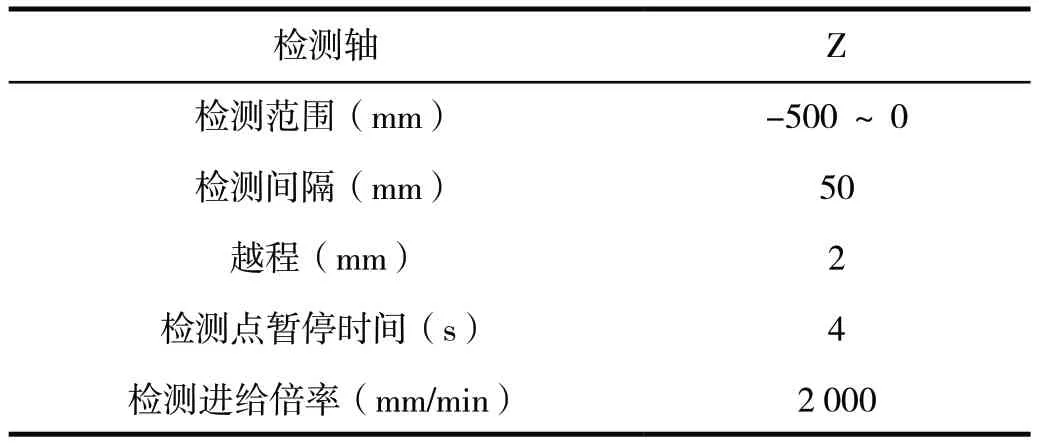

4)确定检测参数:根据Z轴运动行程确定精度检测范围为-500 mm~0,所有参数的具体设定如表2所示。

表2 激光干涉仪检测参数

5)启动雷尼绍CARTO软件,生成检测程序,并载入至加工中心。

3.2 检测精度对比分析

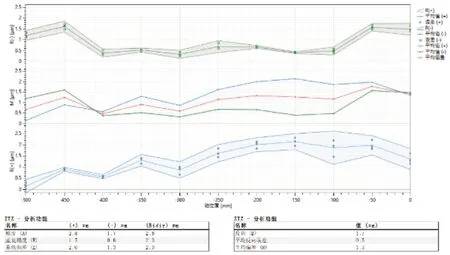

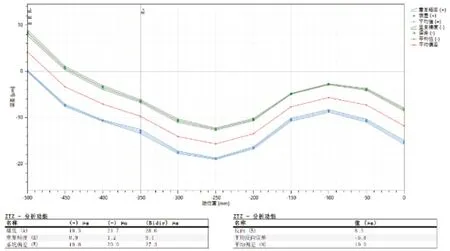

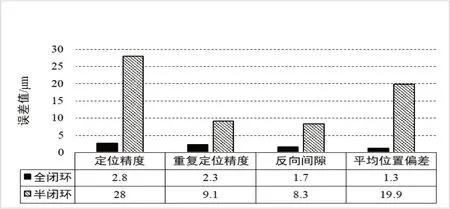

半闭环控制的精度检测结果如图4所示,全闭环控制的精度检测结果如图5所示。根据GB/T 17421.2—2000标准的统计方法,将升级改造前后的检测结果进行对比分析,统计结果如图6所示。

图4 半闭环控制精度检测结果(未补偿)

图5 全闭环控制精度检测结果(未补偿)

图6 半闭环与全闭环检测结果对比

从图6可以看出,在未进行螺距误差补偿的情况下,相比半闭环控制的加工中心,全闭环控制的定位精度、重复定位精度、反向间隙以及平均位置偏差都获得了大幅提升,继而能够有效提高零件的加工质量。

4 结论

通过在FANUC 0iF PLUS数控系统的YL-59A型加工中心Z轴加装光栅尺,实现了从半闭环到全闭环控制的升级改造,并利用激光干涉仪对改造前后的定位精度、重复定位精度等指标进行了验证,从验证结果可知全闭环控制能大幅提升加工中心控制精度。因此,本研究阐述的全闭环升级改造方法可行,能为FANUC数控系统的其他类似机床升级改造提供参考。