轻型载货汽车外饰塑料件涂装工艺

2021-11-14余力冯尧任彭伟佟晓婷于春毅

余力,冯尧,任彭伟,佟晓婷,于春毅

(1.中国重型汽车集团有限公司,山东 济南 250101;2.中国重汽集团济南商用车有限公司轻卡制造公司,山东 济南 250220)

目前轻量化在轻型载货汽车行业的一大趋势,塑料在汽车车身部件中的应用是轻型载货汽车实现轻量化的重要手段,车身外饰塑料件的涂装质量显得尤其重要。轻卡车身外饰塑料件一般采用PP(聚丙烯)或者ABS(丙烯腈−丁二烯−苯乙烯共聚物)材质,所使用的油漆是低温烘烤油性涂料,对涂装环境的温度和湿度要求不高,施工温度控制在10 ~ 40 °C,相对湿度控制在30% ~ 95%就能满足施工要求。具体的工艺流程为:底材打磨(800号至1000号砂纸)→擦净灰尘→PP水喷涂(PP材质)→表干5 ~ 10 min→PP底漆喷涂(ABS材质)→烘干(60 °C,30 min)→砂纸打磨(800号至1000号砂纸)→擦净灰尘→喷涂金属闪光底色漆→流平→喷涂低温罩光清漆(湿碰湿)或者低温实色漆→流平→烘干(60 °C,90 min)→下线。

驾驶室本体一般采用钢铁材质,所使用的油漆是高温烘烤油性涂料,不同的材质决定了驾驶室本体在涂装工艺方面与车身外饰塑料件之间存在差异,也决定了驾驶室本体与车身外饰塑料件必须分别进行涂装。具体见表1。

表1 驾驶室本体与车身外饰塑料件的涂装差异 Table 1 Difference between cab body and body exterior plastic parts in painting

1 色差

色差(∆E)是相同颜色不同部位能被人肉眼识别出来的颜色差别。涂装色差问题是所有涂装生产部门、外饰件供应商及油漆供应商都会经常遇到的一个特别复杂且极难控制的漆膜缺陷,也是涂装行业自始至终都关注的课题。

1.1 色差的评价标准

在实践中,一般通过专用仪器以及人眼来判定色差的存在,并且应该遵循人眼目视比对为主,仪器测量为辅的原则。因此,色差的评价方式有2种,评价标准也有2种。

1.1.1 色差仪检测法

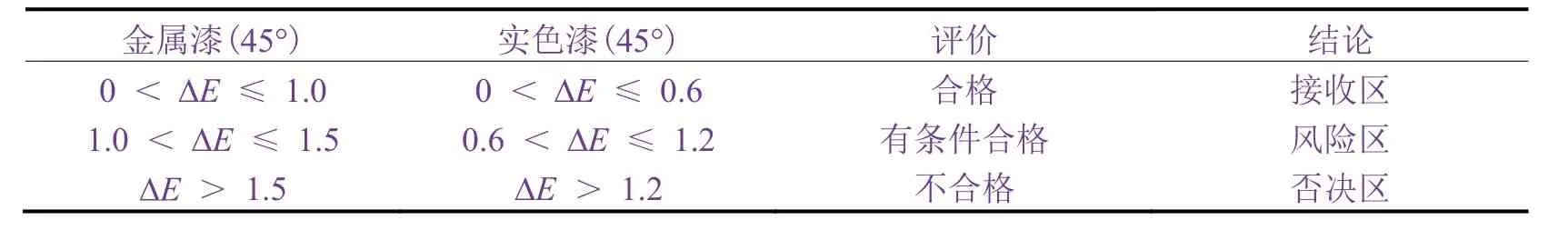

使用美能达CM-M6六角度分光测色仪,D65光源10°视场检测,用CIE1976 Lab表示。车身外饰塑料件油性涂料色差评价企业标准见表2。

表2 色差评价企业标准 Table 2 Enterprise standard for evaluating color difference

1.1.2 目视比对法

按GB/T 9761–2008《色漆和清漆 色漆的目视比色》评定,至少由2名视觉正常的检验员,在自然日光/人造光的情况下对车身外饰塑料件进行观察,要求与标准色板之间无色差,生产特殊颜色时有时需与主机厂指定的随车色板比对。

1.2 色差的危害

随着汽车档次的逐渐提高,导风罩、保险杠等车身外饰塑料件与驾驶室本体之间的颜色要求越来越严格,轻卡外观颜色的和谐统一已成为顾客的基本要求。车身外饰塑料件与驾驶室本体存在明显色差的危害有以下几点:

(1) 影响整车生产入库进度,延长整车交付期;

(2) 增加更换车身外饰塑料件的人工成本及不合格件的制造成本;

(3) 增加主机厂售后索赔的费用;

(4) 降低顾客使用的满意度,影响企业的品牌形象。

1.3 影响车身外饰塑料件色差的因素及控制措施

1.3.1 油漆批次

油性涂料内颜料种类较多,不同油漆供应商的同一种颜色油漆及同一供应商不同批次的油漆都可能存在细微的差异,这是造成车身外饰塑料件出现色差的主要因素。为了消除油漆本身差异导致的色差,可采取以下几个方面的措施:

(1) 控制油漆材料每批次色差不超出标准色板的允许偏差范围,要求金属漆的∆E≤1,实色漆的∆E≤0.6;

(2) 所有油漆原材料必须使用主机厂在供油漆厂家的配套油漆;

(3) 面漆必须使用相同厂家配套的稀释剂和固化剂,金属闪光底色漆必须配套使用相同厂家的罩光清漆,不同厂家产品不得混用。

1.3.2 油漆遮盖力

不同种类油漆的遮盖力不同。遮盖力越大的油漆假如不能完全遮盖底材,车身外饰塑料件就越易出现色差。行业内,遮盖力最差的油漆一般是黄色系,其次是蓝色系。因此,为了有效解决油漆遮盖力差导致的色差,可适当增加漆膜厚度。

1.3.3 施工工艺

在手工喷涂施工过程中,若油漆的施工黏度、温度、湿度、喷出量、雾化压力、喷涂雾幅、喷枪移动速率、喷枪距离以及流平、烘烤等参数偏离技术要求太多,尤其是施工黏度,极易导致漆膜厚度差别太大,铝粉排列不均匀,从而出现色差问题,有时还会出现其他涂装质量缺陷。除油漆的施工黏度和温度会发生变动外,其余施工参数一经确定一般不会变动。施工环境温度存在波动,油漆的黏度应随之波动。在无油漆施工的黏温曲线图的情况下,未明确油漆的施工温度和黏度的要求,单靠喷漆工的工作经验进行调漆,是手工喷涂施工过程中极易失控的环节。为了有效消除施工工艺差异导致的色差,可采取以下几个方面的措施:

(1) 在油漆试装验证初期,对喷涂的雾化压力、喷涂雾幅、喷枪移动速率、喷枪距离以及流平、烘烤等工艺条件进行优化验证,一经确定就不可随意变动。

(2) 建立车身外饰塑料件的油漆黏温曲线,制定黏度−温度参数记录表,严格要求喷漆工按照黏温曲线来调整油漆,确保工艺的有效执行。

(3) 在质量门检验工位放置标准色板,并制定颜色确认记录表,要求色差检查项目全检。

2 油漆黏温曲线的建立

2.1 建立油漆黏温曲线的必要性

当季节由秋转入冬时,气温往往会大幅下降,施工黏度同比要求偏低,流平后漆膜过湿过薄,铝粉排列不均匀,颜色偏浅。夏季到来之时,气温会大幅升高,施工黏度同比要求偏高,流平后漆膜过干过厚,铝粉排列不均匀,颜色偏深。

因此,建立车身外饰塑料件的油漆黏温曲线势在必行。

2.2 建立油漆黏温曲线的过程

以BJ-9850金属闪光底色漆为例,其黏温曲线的建立过程如下:

(1) 将温度范围设置为11 ~ 38 °C,并合理选定13个温度作为黏温验证节点;

(2) 油漆厂家通过实验得到BJ-9850金属闪光底色漆在13个粘温验证节点的黏度理论值;

(3) 利用MATLAB软件编写程序,对13个BJ-9850金属闪光底色漆的黏温散点进行曲线拟合,一般选择曲线类型为polynominal(多项式),拟合阶数选择3,运行结果(见图1)中显示R-square(确定系数)高达0.9999,该方程曲线拟合程度高。

图1 MATLAB曲线拟合运行结果 Figure 1 Result of curve fitting by MATLAB

BJ-9850金属闪光底色漆的理论黏温方程见式(1)。

式中µ是用涂−4杯测量的油漆施工黏度(单位:s),t为施工环境温度(单位:°C)。

按照油漆黏温标准曲线分别绘制出公差为± 5%、± 10%和± 15%的油漆黏温界限曲线,如图2所示。通过跟踪统计喷漆房温度、喷漆时油漆黏度和外饰件色差数据情况,确定合理的油漆施工黏度公差带,验证BJ-9850金属闪光底色漆油漆黏温曲线的可行性与适用性。

图2 BJ-9850金属闪光底色漆的黏温曲线 Figure 2 Viscosity vs.temperature curve of BJ-9850 flash metallic basecoat

2.3 油漆黏温曲线的验证

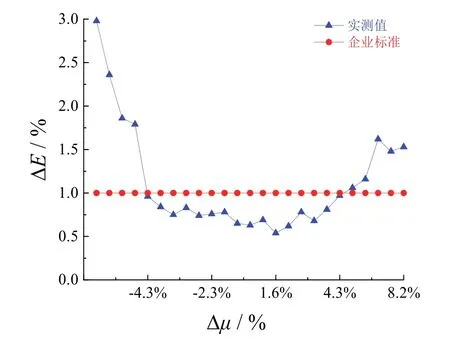

统计25组常规颜色BJ-9850宝红金属闪光底色漆在12 ~ 38 °C下施工黏度及外饰塑料件色差数据情况。油漆黏度偏差比值∆μ= (μc–μs)/μs,其中μc为施工黏度,μs为黏度标准值。不同施工温度下的黏度标准值可根据式(1)计算得出。BJ-9850宝红金属闪光底色漆在12 ~ 38 °C范围内的黏度偏差比值与外饰件色差的关系如图3所示。

图3 BJ-9850宝红金属闪光底色漆在12 ~ 38 °C范围内的黏度偏差比值与外饰件色差的关系 Figure 3 Relationship between viscosity deviation rate of BJ-9850 treason flash metallic basecoat within 12-38 °C and color difference of exterior decorative parts

对于金属漆,0 < ΔE≤ 1为合格。由图3可见,BJ-9850宝红金属闪光底色漆的施工黏度偏差比值控制在± 5%范围以内,车身外饰塑料件均可满足色差要求。

在现有工艺的基础上,参照2.2节优化油性面漆的施工黏度,通过建立外饰件油性面漆的黏温曲线,达到了解决外饰件与驾驶室存在明显色差问题的目的。

3 目前存在的问题及应对措施

3.1 目前存在的问题

目前特殊颜色驾驶室生产量少,且间隔时间长,造成每批次驾驶室喷涂颜色色差不稳定,且与油漆标准色板差异较大,需通过制作随车色板的方式来解决。

3.2 后续跟进措施

严格控制车身外饰塑料件与标准色板目视比对频次,一般每批次随机抽查5件。当车身外饰塑料件与标准色板存在较大色差时,及时调整喷漆员的喷涂手法。需策划相关控制流程,固化工艺参数,不断积累经验,形成完整的色差控制体系。