30Cr1Mo1V汽轮机转子锻造工艺研究

2021-11-14刘晓书杨功斌

刘晓书,杨功斌

(沈阳科金特种材料有限公司,辽宁 沈阳 110101)

近年来,火电机组的单机容量在不断突飞猛进地增加。目前,超临界汽轮机组单机容量已经超过百万千瓦,而其所运转的转子锻件是机组中极其重要的部件,转子旋转时承受巨大的离心力,同时它也是汽轮机上重要的安全部件之一,它起着工质能量转换及扭矩传递的任务,大吨位质量的转子锻件其制造难度极大,钢锭的选材质量和锻造工序成为制造环节必不可少的主要工序,文中主要阐述了30Cr1Mo1V汽轮机转子锻件钢锭选材质量和锻造锻制工艺过程中相关的注意事宜,进而提升转子锻件的产品质量和产品合格率。图1为某机组用30Cr1Mo1V汽轮机转子锻件的锻件图。

图1 30Cr1Mo1V汽轮机转子锻件

1 制造工序流程

冶炼→熔炼分析→锻造→锻后热处理。

1.1 钢锭

通常转子锻件质量吨位大,由于钢锭底部端存在一个很大的负偏析沉淀堆,钢锭中含有大量的高熔点的非金属夹杂物,如硅酸盐之类,而钢锭冒口端通常又是碳、硫、磷、疏松等聚集区,因此,发电机转子锻件的钢锭利用率通常为45%~55%。冒口端切除率为5%~10%,底部端的切除率为10%~20%。转子锻件的技术要求高,钢锭的有效利用率较一般锻件偏低。非金属夹杂物的存在严重影响材料的热塑性,使得转子锻件坯料高温形变困难,且较多的非金属夹杂物残留在锻件中会导致后续热处理调质后,材料内部萌生微裂纹源,降低转子材料的韧性性能,而磷元素增加钢的冷脆性,使得锻件的焊接性变差,硫元素极易和Fe原子结合形成FeS,引起钢热成型时热脆开裂。

从国外电站事故的分析中可知,转子断裂的原因除了应力集中,转子中心区横向塑性低和脆性转变温度较高外,主要是转子中存在大量的夹杂和疏松等冶金缺陷(甚至个别锻件中还存在白点)。由于转子锻件吨位质量大,其选用的钢锭重量必然吨位大,随着钢锭重量的增加,大截面钢锭凝固时中心枝状晶冷却速率慢,导致钢锭成份偏析倾向增加,疏松、晶间裂纹等缺陷也相应的增加。因而在转子锻件的生产中,如何减少钢中夹杂和钢锭偏析,就成为首先应该重视的问题。因此,对原材料的精选、炉料的烘烤、冶炼热工制度的完善、浇注系统的清洁、合理的钢锭化学成分配比等都应严格要求。目前,碱性电炉结合真空浇注技术以及后期的电渣重溶技术应用较为广泛。碱性电炉可以获得纯净度较高(含硫、磷小于0.010%)的钢水,采用真空浇注技术极大地降低了钢中的氢含量(1.5ppm),有效降低了白点的发生概率。电渣重溶的钢锭非金属夹杂物少,化学元素成分偏析小,钢锭致密度大,因此,选取了电渣重熔的电渣钢锭,所用锭型选取了φ500直径2.5T电渣锭,表1为该钢锭的化学分析结果。

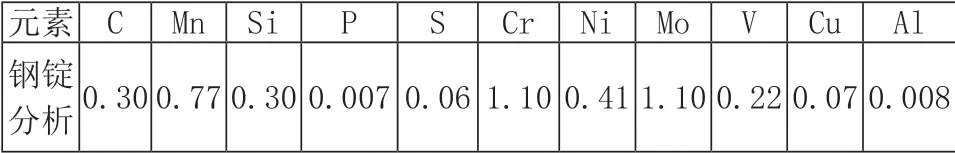

表1 化学成分要求(wt%)(1)

1.2 锻造工序

制定图1汽轮机30Cr1Mo1V转子锻造工艺时,结合电渣钢锭的较高成才使用率,转子锻造变形的过程,包括钢锭的加热,钢锭的压钳把,镦粗、拔长等工序,采用锯床带锯切除电渣钢锭底垫保留收弧端的措施,文中主要对锻造过程中镦粗、拔长变型进行阐述。钢锭加热采取1180~1250℃保温5~7h的方式。

转子坯料镦粗时,为充分焊合钢锭内部缺陷,打碎铸态组织,改变夹杂物分布的状态,采用了两次镦粗。只要压机能力许可,可使镦粗变形程度(εH)大于50%。高径比(H/D)尽量等于0.6~0.65。即εH=(H0-H)/H0×100%>50%;H/D=0.60~0.65式中Ho为镦粗前钢锭的高度毫米;H为镦粗后钢锭的高度毫米;D为镦粗后钢锭的直径毫米。

将钢锭收弧端压钳把并切至φ300×500,然后镦粗盘内镦粗至600高左右,随后将坯料进行拔长至800方,而后镦粗盘内镦粗至550高左右,拔长坯料至400方,最终压肩拔长至锻件尺寸,精整出成品,总锻比>10,锻造过程终锻温度控制在850℃以上。

30Cr1Mo1V转子锻造工艺中采用两次镦粗,是为了增加拔长锻造比和焊合钢锭内部缺陷,钢锭在开始镦粗时,因其高度与直径比较大,(普通钢锭一般是2左右),所以镦不透,中心部金属承受拉应力作用。缺陷不仅不能焊合,反而可能扩大。随着镦粗变形的加大,当达到高度与直径之比为1左右时,中间才受到较大的压应力,缺陷才能焊合。钢锭镦粗时,由于摩擦影响使得坯料产生不均匀变形,中间变形程度大,两端小。所以中间的内部缺陷首先焊合,随着镦粗变形程度的增加,两端缺陷逐渐焊合。转子锻造时一般用带把镦粗,在钳把子附近的金属变形很小而该区的中心缺陷多,即使镦粗变形程度很大,也难以焊合。由于镦粗时存在不均匀变形,钢锭中段内部缺陷首先得到焊合,当镦粗变形量足够时,缺陷充分焊合。该部分用来锻制转子的轴身,提高了锻件质量。此外,增加镦粗工序能够增加拔长锻造比。

拔长变形是转子锻造工艺中最基本、最主要的操作之一。转子锻件的锻造质量(低倍分析、超声波探伤结果、横向和纵向的机械性能等),在一定程度上,取决于拔长变形的好坏。转子锻件的拔长锻造时,其拔长变形时的进给量、压下量、变形方式、砧子的尺寸与形状、锻造温度等因素,对转子锻件的质量影响也是很大的。圆坯料在平砧上拔长,尤其是滚圆,在心部作用着横向位应力,不仅不能焊合缺陷,而且中心有产生缺陷的可能性。因此,在转子压台、成型、滚圆,修正等工序中,采用上平砧、下V型砧是合适的。因此,拔长工序时,尽量使拔长的相对进给量等于0.5~0.8,采用全砧进给,高温大压下量,来完成主要变形过程,以保证转子质量;转子锻造的拔长工序中,锻造比,压下量,相对进给量,砧子型式,变形方式等均严重影响转子的产品最终质量。拔长时,尽量做到坯料变形均匀,力求使锻件中心线和钢锭中心线相重合。

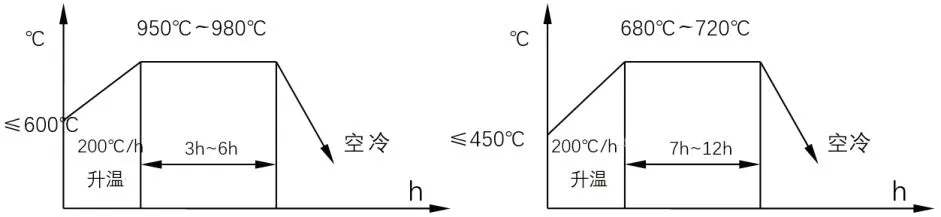

1.3 锻后热处理(见图2)

图2 转子锻件的锻后热处理工艺

文中30Cr1Mo1V汽轮机转子锻件质量吨位小,采取了锻后正回火的热处理工艺方式,其正回火工艺为950~980℃,正火680~720℃回火,均匀组织,为随后的转子锻件的热处理做好前期的预处理准备。

2 结语

转子是决定汽轮机运转速度的关键部件之一,同时,品质上乘的转子也会提高机组的使用寿命、降低转子运转故障率、提高动能转化效率,因此,不断地优化转子产品的性能使得制造工序需要不断优化,随之锻造等相关的制造工艺也需要不断优化,以此提升转子的产品质量,进而提高制造行业的整体制造水平。