转炉渣渣箱热闷一次处理研究与实践

2021-11-14蒋松,高原

蒋 松,高 原

(宝武环科金资公司,湖北 武汉 430081)

1 研究背景

钢渣是钢铁企业在炼钢过程中产生的副产品,如何从钢渣中有效地回收废钢和高价值利用的钢渣是炼钢行业面临的重要课题。目前,大多数钢铁企业生产的钢渣没有高价值利用,而钢渣的堆放不仅占用土地,还会淤塞沟渠,污染水系,破坏环境质量,而且还是钢渣资源的巨大浪费,影响企业的经济效益。因此,需将钢渣的正确处理和利用工艺纳入炼钢生产环节,用以充分回收钢渣中的残钢,以便进一步提高资源利用率,同时,改善厂区环境,减少排渣占地,实现“清洁生产”、“文明工厂”的目标,这也是钢铁企业建设和发展的重要工作内容之一。

以武钢条材总厂为例,在2019年8月份以前,总厂内的一分厂和CSP分厂的钢渣通过火车集中运送到几公里外的渣场,在直立墙下翻卸冷却、分拣回收[1]。这种简单的敞开式的处理方式存在的主要问题是:(1)产生的大气污染物不能集中收集,导致大气污染物无组织排放;渣场区域扬尘严重;钢渣冷却后的污水并没有经合格处理达标后集中外排,严重污染周围环境。(2)热泼处理的钢渣,渣与钢分离效果差,后续筛分磁选难度大。(3)钢渣中的游离氧化镁和游离氧化钙无法完全消解,造成钢渣稳定性不好,其尾渣不能作为建材和建材制品以及道路材料使用,因此利用率低。

2 研究目的

为充分利用现有的地理优势与经济条件,合理规划项目建设,武钢有限公司与宝武环科金资公司于2018年10月开始实施《条材厂钢渣处理工艺环保改造项目》,项目于2019年7月完工,8月热负荷试车成功后投入生产。双方希望能生产出适销对路的钢渣产品以及衍生品,达到钢渣资源的高效循环利用,使周边的生态环境得到保护,并取得良好的社会效益和经济效益,

3 渣箱热闷处理工艺

3.1 热闷工艺原理

条材厂钢渣处理工艺环保改造项目是针对转炉渣一次处理采用的环保型热闷工艺。该工艺的原理是,将热态熔融钢渣倾倒在地面式热闷渣箱中,当温度冷却至800 ℃左右时,盖上装置盖,进行喷水以产生饱和蒸汽,利用水蒸汽与钢渣中的游离氧化钙(f-CaO)和游离氧化镁(f-MgO)发生反应后产生的体积膨胀应力,使钢渣冷却、龟裂,进而钢渣粉化。钢渣粉化后,消除了钢渣的不稳定性,钢和渣也自然分离,便于金属回收。该工艺钢渣处理范围较广,只要温度不低于300 ℃的转炉都可以进行处理。当热闷后的钢渣粒径小于20 mm的比例不低于60%时,粉化效果较好,而后续的分选破碎工作量会减小,渣产品的性能也基本稳定。同时,还可以实现蒸汽有组织排放,污水循环利用,环境污染小,而生产环境也相对较好。

3.2 热闷工艺流程

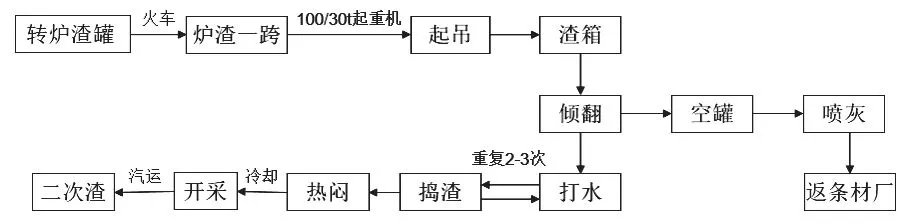

用火车将渣罐运入转炉渣处理厂房内,用100/32 t铸造起重机吊起转炉渣罐并将热熔钢渣倾倒至地面热闷渣箱中,然后将空罐返回火车。渣箱每次倒入钢渣后,打水冷却直到表面凝固为止,用挖掘机翻动、打碎大块渣,保证钢渣表面无积水,再进行下一次打水、捣渣,重复上述过程2~3次,等待下一次装渣。当热闷渣箱内装满钢渣时,用吊钩将密封盖顶盖和侧盖分别装在热焖渣箱上,工作人员会将打水管路接到密封盖顶盖上,自动控制喷水后产生的蒸汽对钢渣进行消解处理,8~12 h后待渣箱内蒸汽温度降至60 ℃以下时,将打水管路从密封顶盖上分离并通过吊车将渣箱密封盖移走,用履带式挖掘机将钢渣铲出,通过自卸车倒运至二次处理加工生产线[2],工艺流程如图1所示。

图1 热闷工艺流程图

3.3 转炉渣热闷处理效果

一次处理车间转炉渣处理的区域布置有11个地面式热闷渣箱,每个渣箱尺寸约为7 m×8 m×4 m(长×宽×深),几何容积约为224 m3,每个渣池装渣量为:224×2×0.5=224 t。

根据2019年至2020数据统计,热闷处理转炉渣罐数平均为1100罐/月,其中,平均每天处理37罐转炉渣,其渣罐容积为16 m3,每罐渣重约:16×2=32 t,每天处理的转炉渣量为:37×32=1184 t。

若在生产过程中,每个翻渣池作业周期是:翻渣、打水、冷却、装车等合计约24 h,理论上每天处理1184 t转炉渣,需每个渣箱翻罐数为:

4 渣箱热闷系统改进工艺

在渣箱热闷系统运行一年多以来,钢厂的保产情况基本正常,但同时也发现一些需要解决的实际问题,如设备、工艺、操作等方面,所以,钢厂针这些对问题分别制定了相应的措施并一一进行整改。

4.1 渣箱箱体系统改进工艺

(1)渣箱侧盖改进:原有渣箱侧盖长7300 mm,高4400 mm。但由于侧盖高度太高,侧盖只能挂在渣箱口的挂耳上,这样侧盖就着地了,如果渣箱门口的渣子有一定高度,侧盖就被渣子顶住挂不住,甚至会翻掉下来,造成安全隐患,而且,在实际工作中根本看不到渣箱里面的打水情况。基于这种情况,工艺人员将侧盖高度降低改为长7300 mm,高3000 mm,这样侧盖挂在渣箱口的挂耳上就会悬空了,不会出现挂不上去的现象,同时,也便于观察渣箱里面的打水情况。因而消除了安全隐患,渣箱侧盖的改进取得了良好的效果。

(2)渣箱侧盖挂耳改进:渣箱原有的侧盖挂耳是通过4根预埋在混凝土里的Φ12 mm的螺纹钢焊接在渣箱壁上,其强度不够,经常被撞脱落,存在侧盖倒覆的安全隐患,而且侧盖挂耳又短又浅,用于悬挂侧盖困难且费时,经过工艺人员分析研究,将挂耳加长100 mm,加深100 mm,焊在渣箱顶盖的两侧,通过长长的焊缝提高侧盖挂耳的强度,达到了悬挂侧盖又快又稳,消除了侧盖挂耳脱落和侧盖倒覆的安全隐患。

(3)渣箱上盖打水水管改进:渣箱上盖打水水管原来分为三级,一级主水管为中间一根的Φ150 mm的水管,二级分水管为主水管两侧各4根Φ75 mm的水管,三级支水管为二级分水管下6根长200 mm,Φ15 mm的水管,循环水经过三级水管后从第三级支水管喷出。由于第三级支水管又细又长,频繁堵塞,而且疏通有相当困难,满足不了打水要求,为了扩大打水能力,作业区取消第三级支水管,直接从二级分水管上开8个Φ25 mm的孔向下喷水,使打水的流量得到加大,疏通除垢更为容易,打水水管改进也取得了良好的效果。

4.2 打水工艺改进

原来的渣箱打水工艺是由程序控制的,打一段时间,停一段时间,然后再打一段时间,再停一段时间,依次循环,共11个阶段。虽然各个阶段的打水时间、流量均可通过程序调整,但是一旦设定,就成为了固定模式,不会根据现场的实际情况而自行调整,经常会出现打水打多了,水到处横流;打水打少了,钢渣没有被打透。工艺人员经多次试验,最后确定打水时间为16 h,这样既能将水打透有效降低作业安全隐患,又能保证渣箱周转不会影响生产。

4.3 闷渣后处理工艺改进

转炉渣经过一次加工后,运至二次渣加工中心进行二次加工生产。其主要工艺为破碎、磁选、筛分,最后的产品为炉渣(0~10 mm)和渣钢,其中渣钢返回炼钢厂入转炉重新利用,炉渣(0~10 mm)则作为加工产品外销,主要用作水泥熟料生产硅酸盐水泥。在钢渣二次生产加工过程中,如钢渣含水率高则会出现粘料和粘附皮带现象,颗粒大的钢渣容易堵塞筛网,不易再加工。因此,在一次处理时需降低钢渣含水率、提高粉化率,以有利于二次加工,为达到该目的,一次渣加工中心需要采取以下措施:

(1)炉渣每翻一罐就打水、搅拌,因为分层搅拌打水能加大钢渣与高温蒸汽的反应程度,既减少打水时间,又达到了预计粉化率和含水率;

(2)根据条材厂生产节奏,如果没有多余时间分层打水搅拌的,作业区应根据现场的实际环境及生产工艺、生产节奏制定合理的打水流程和打水时间,确保钢渣能有效的进行热闷粉化反应;

(3)在渣箱开采过程中做好初选,将未粉化的大块钢渣分选后进行现场二次破碎;

(4)对渣箱排水沟及时进行清理,减少渣箱积水,降低开采时钢渣的含水率;

(5)装车过程中不挖渣箱含水底渣,装车后滤水10 min,确保运至二次加工线的钢渣含水率达标。

经过一次渣加工中心不断的调整和优化加工工艺,目前钢渣含水率已降低至10%以内,粉化率达到了90%以上,满足了二次加工的条件。

5 结论

本文总结了转炉渣渣箱热闷处理的工艺和生产过程中遇到的问题及改进措施,通过不断的总结、完善,提高了转炉渣处理的效率和质量。同时,逐步优化了转炉渣二次加工,为客户提供了高质量、高规格的的钢渣产品。