接触线磨耗测量与定位融合方法研究

2021-11-13李军,李想

李 军,李 想

0 引言

接触线与受电弓相互作用时,接触面会产生侵蚀及磨损现象,称为接触线磨耗。接触线与碳滑板不均匀摩擦、维护周期过长、环境侵蚀等是产生接触线磨耗的主要原因。理想磨耗为均匀磨耗,但是车体晃动、导高异常过低、锚段非支抬高量过小、工作面不平整等原因均可能导致接触线异常磨耗。接触线磨耗直接影响接触线使用寿命、车辆运行安全及接触网机械安全。接触网作为电气化铁路供电系统的重要组成部分,一旦出现故障,将直接影响车辆正常运行,带来安全隐患[1]。

传统磨耗检测为人工检测,检测人员在轨道上进行巡检,作业过程复杂、效率低、风险高。自动化磨耗测量与定位融合技术的研究对接触线磨耗的检测具有重要意义[2]。

1 接触线磨耗检测系统

1.1 系统组成及功能

接触线磨耗检测系统主要由车顶设备、车内设备两部分构成。车顶设备主要包括接触线磨耗采集系统和相机补偿照明系统,车内设备由数据处理系统和定位系统组成。系统结构如图1 所示。

图1 接触线磨耗检测系统结构

该检测系统的主要功能:(1)测量功能,对接触线磨耗进行实时测量;(2)成像功能,对接触线磨耗面进行高清成像;(3)输出功能,将磨耗面积、磨耗高度、检测日期、区间、公里标等检测数据进行存储及输出;(4)展示功能,以缺陷报表、图片、数据曲线和打印等方式输出所有检测数据,并实现缺陷位置与对应图片的关联分析及查看。

1.2 检测原理

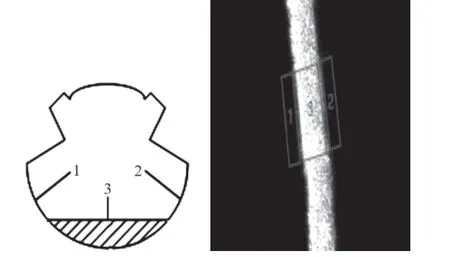

采用机器视觉及接触线定位跟踪图像识别技术,利用高清成像相机组,动态获取接触线的断面图像,进而调用接触线定位图像识别算法及磨耗计算算法,实时测算接触线的残存直径y,进而计算出接触线磨耗值x,磨耗示意如图2(a)所示。图2(b)、(c)分别为我国最常用的铜银接触线CHAT120 和铜银接触线Ris150 的截面图。

图2 接触线截面示意图

根据《普速铁路接触网运行维修规则》(TG/GD 116—2017)中对接触线磨耗损伤的定义,磨损面积的15%为警示值,磨损面积的20%为限界值。因此,针对我国常用的接触线类型,可分别给出如下计算依据:

(1)由于CHAT120 接触线截面的下半圆外形为规则圆形,可通过下式得出磨耗截面积:

式中:S为磨耗截面积,mm2;d为磨耗高度,d=D–A,D为下圆直径,A为磨损后剩余高度,mm;R为下圆半径,mm;θ为1/2 扇形顶角。

(2)Ris150 铜银接触线截面为不规则圆形,由两个非同心圆相交而成,其截面积可基于CAD软件中图形的实体性进行特性匹配后计算得到。

为准确获得上述接触线的截面特征,主要采用激光成像技术,其光学系统设计方案如图3 所示。

图3 光学系统方案示意图

光学系统主要由相机补偿照明光源、镜头及滤光组件组成。相机补偿照明光源采用大功率激光光源并构成光源阵列,便于夜间及隧道检测目标的捕获;根据不同线路检测高度及范围要求适配不同的镜头类型及焦距;根据接触线材质及光源特性,采用对相应波段敏感的特殊波长滤波器,消除白天太阳光、线路沿线灯光及信号灯等光源对目标识别的干扰。

高清成像相机组的选择方案主要有高速CMOS 线阵相机和高清CCD 面阵相机两种[3~5]。下文阐述基于线阵相机的磨耗测量原理。线阵磨耗检测装置的基本组成如图4 所示。

图4 线阵磨耗检测装置设备组成

装置通过高帧率相机的图像数据采集技术精确地采集到接触线状态图像,如图5 所示。

图5 线阵相机实际成像示意图

图5 中,导线可划分为3 个区域,采用线阵磨耗检测装置,结合匀化光路整形技术即可获得对应的细节成像,从而直观地看出接触线状态。

基于机器视觉和图像算法模块进行常规算法处理,流程如图6 所示。进行数值运算后得到磨损值,从而计算出磨损面积以指导接触网检修。

图6 线阵磨耗测量算法基本流程

1.3 实际应用

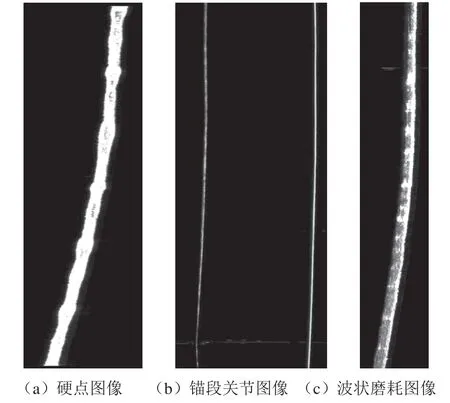

基于线阵接触线磨耗检测装置的实际应用成像效果如图7 所示。从图像中能够清晰分辨接触线状态,接触线存在磨耗的情况下所呈现的亮光带的宽度出现明显的变化。

图7 线阵接触线磨耗检测装置成像效果

图8 所示为实际测量的磨耗数据曲线。

图8 磨耗数据曲线

综上所述,基于线阵相机的磨耗测量技术具有下述优势:(1)直观地呈现出整条线路的接触线特征,可巡视整条接触线的状态;(2)可定位波状磨耗区域、大硬点区域等。

2 数据定位原理

2.1 数据定位系统总体框架模型

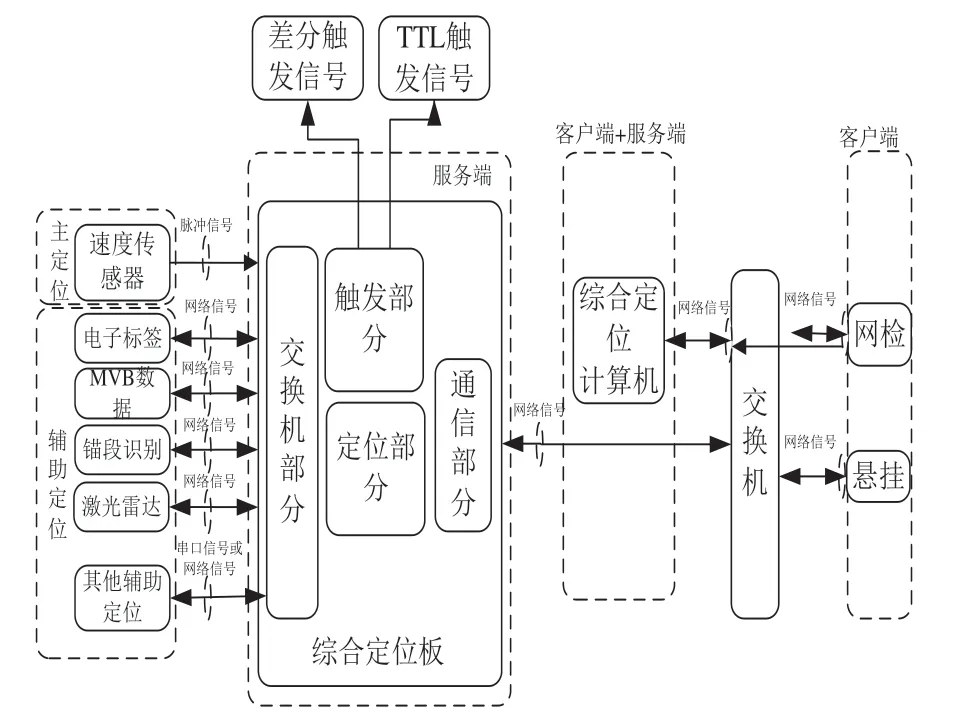

对于检测系统而言,核心评价指标之一在于数据定位的精确性,应用精准的定位系统,可快速找到缺陷位置,复查缺陷类型,提升检修效率。本次研究使用的数据综合定位模型如图9 所示。

图9 数据综合定位总体框架模型

如图9 所示,主定位信息和辅助定位信息均通过交换机接入综合定位板,与定位计算机以及需要定位信息的子系统相连。综合定位板作为服务端,综合定位计算机作为客户端。在综合定位计算机下发定位信息时,综合定位计算机作为服务端,其他子系统作为客户端。

综合定位系统的硬件部分主要负责采集定位信号,对速度、里程进行计算,以及对外设按要求进行触发。其软件部分负责采集硬件反馈的速度里程信息,并结合其他辅助定位信息加以校正后发送给需要定位信息的子系统。软件还需对硬件产生的误差(累积误差)进行修正。

2.2 数据定位硬件系统

2.2.1 速度传感器

速度传感器本质是光电编码器,其安装在接触网检测车轴端部,随着车轮转动产生脉冲信号(A相和B 相),距离车内综合定位电路板接口有较长距离(10 m 左右),在速度信号传输过程中会因外界环境导致信号干扰,因此加入滤波模块滤除浪涌脉冲群等干扰,进而经过光耦进行电平转换,计数模块FPGA 接收转换后的电平信号。速度传感器信号接入流程如图10 所示,其脉冲信号及触发输出示意图见图11。

图10 速度传感器信号接入流程

图11 脉冲信号及触发输出示意图

如图11 所示,速度传感器信号输出一般有A相信号和B 相信号,且A 相和B 相之间相位相差90°,若定义A 相信号为参考,A 相信号上升时刻,B 相信号为高电平,则方向寄存器输出“1”,正脉冲计数器自加1,当脉冲计数大于等于等脉冲触发个数时,等脉冲触发线产生一个脉冲输出(图例为计数200 个)。计数模块FPGA 对速度传感器上传的脉冲信号进行统计,并将计算结果上传至上位机,最后上位机主动发起与服务端的连接,将TTL触发信号或差分触发信号发送至外部设备使用。

获得上述触发脉冲信号后,即可对单位脉冲距离、车速、里程信息进行计算。

(1)单位脉冲距离计算。单位脉冲距离计算式为

式中:l为单位脉冲距离,表示速度传感器单位脉冲所对应的车轮行驶距离;D为车轮直径;N为总线数,表示速度传感器旋转一周产生的总脉冲数。

(2)车速计算。车速计算式为

式中:t为列车运行时间;P为在一定时间t内,速度传感器产生的脉冲个数;V为在一定时间t内的车速。

(3)里程计算。里程计算式为

式中:S为相对位移距离,即运行里程。

实际现场应用中,由于车轮存在打滑及蛇形蠕动,速度传感器计算的里程信息并不十分准确,随着车辆运行距离的增加,累计误差会增大。因此,在速度传感器作为主要定位方法的基础上,增添了部分辅助定位的手段。

2.2.2 电子标签

在车体下方安装电子标签阅读器,并在铁轨正中间每隔一段距离安装电子标签,电子标签本身属于无源信号,不会影响列车安全运行。一旦检测车行驶至电子标签位置,可通过电子标签阅读器获取电子标签信息,进而校正杆号,达到消除累计误差的目的。

2.2.3 锚段识别

弓网在线检测系统中的几何参数检测模块采用非接触式测量技术,在锚段处根据成像本身特点,可输出部分定位信息,当相机识别到锚段位置后,算法即将该定位标识输出至综合定位系统。

2.2.4 激光雷达

采用基于时间飞行原理的高帧率雷达。时间飞行:当雷达发出激光脉冲,内部会存一个开始时间t1;当激光波接触到物体后返回,雷达收到脉冲信号,内部会存一个结束时间t2。其距离计算式为

式中:c为光速。

雷达会连续发射激光脉冲,通过旋转光学机构将激光脉冲按一定角度间隔(角度分辨率)发射出信号,为一个个扇形扫描面,最终形成一个以径向坐标为基准的二维扫描面。通过扫描距离及对应的角度计算出探测物体与雷达之间的距离。

2.2.5 其他辅助定位

除上述定位数据来源以外,根据实际线路情况及车辆特点,还有以下几种辅助定位信息:

(1)基础数据库。在接触网架设时,作业人员按照CAD 图纸施工,基于此转换成基础数据库,其包含站区、上下行、公里标、支柱号等信息。

(2)人工矫正定位信息。人工可实时对检测系统进行定位校正,修正站区、杆号等。

2.3 数据定位软件系统

2.3.1 综合定位软件体系结构

综合定位软件体系结构如图12 所示。该结构分3 层:第1 层为外部接口层,主要用于对外接口处理;第2 层为综合定位处理层,主要用于算法逻辑处理;第3 层为硬件接入层,主要用于接入不同定位设计设备进行互联通信。各层主要功能如下。

图12 数据综合定位体系结构

外部接口层:主要完成对综合定位软件的参数设置,基础数据库的录入,当前线路的设置,人工校准当前定位信息,设置速度传感器的参数,是否自动生成雷达和公里标的定位关系等;负责向其他系统发送定位信息(程序启动时,服务端口开启并监听外部系统的接入;当综合定位算法计算出当前定位信息后,由定位服务器接口发送给其他系统)。

综合定位处理层:综合定位算法综合所有硬件接入层获取到的定位信息,计算出当前位置;数据库模块负责所有数据库操作,如数据库的打开、关闭、查询、插入、更新等。

硬件接入层:负责管理所有硬件接入,根据配置文件判断是否启用,是否初始化模块,同时监控所有模块状态,完成硬件模块重连等功能。

2.3.2 综合定位软件时序

从用户使用角度,综合定位软件常规时序如图13 所示。

图13 综合定位软件时序

2.3.3 综合定位方法

综合定位算法需要综合所有硬件信息,同时查询基础数据库,才能得到当前位置。综合定位接入的硬件信息包括绝对定位信息和相对定位信息,绝对定位信息来自电子标签和人工校准,相对定位信息来自雷达识别、锚段识别和速度传感器。

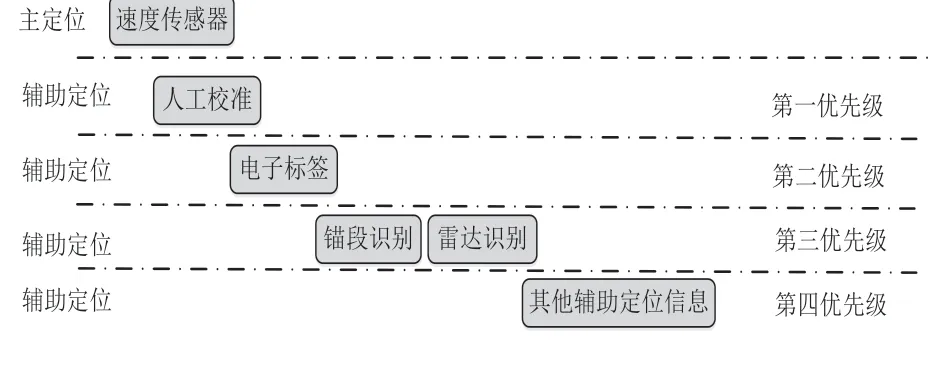

综合定位需要结合绝对定位信息和相对定位信息进行精确定位,一般通过速度传感器实现当前位置的计算,同时通过绝对定位以及其他相对定位来矫正当前位置。首先定义各定位信息的优先级,如图14 所示。

图14 定位信息优先级

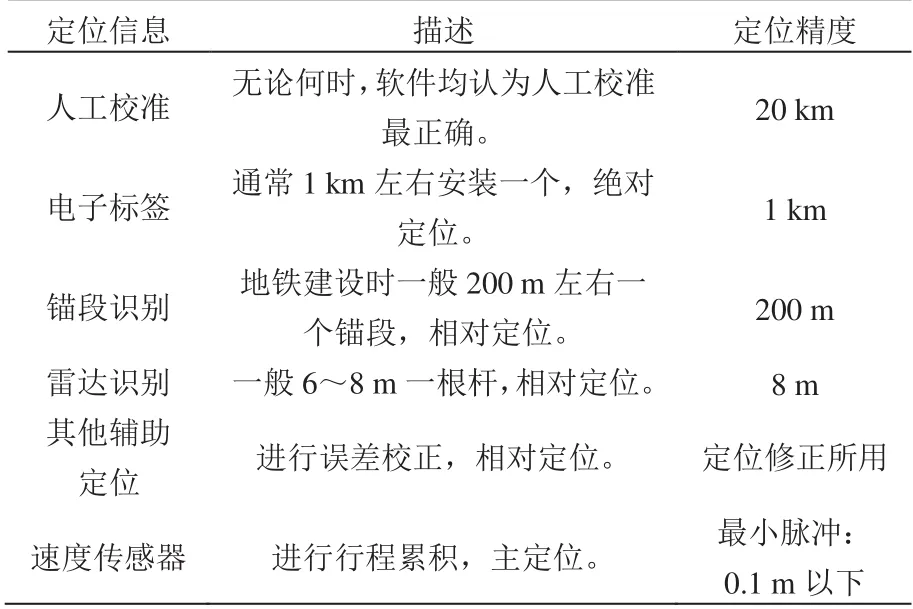

结合上述定位方法和逻辑,可实现将数据定位到每根杆号以内,定位精度递增逻辑如表1 所示。

表1 定位精度范围

2.4 综合定位实际效果

综合定位校正实际效果如图15 所示。综合定位融合了电子标签定位信息、锚段关节定位校正信息、雷达支柱定位校正信息等,能够对锚段和支柱进行精准定位与识别,实现不错杆、不漏杆的定位目标。

图15 综合定位校正示意图

3 线上测试试验

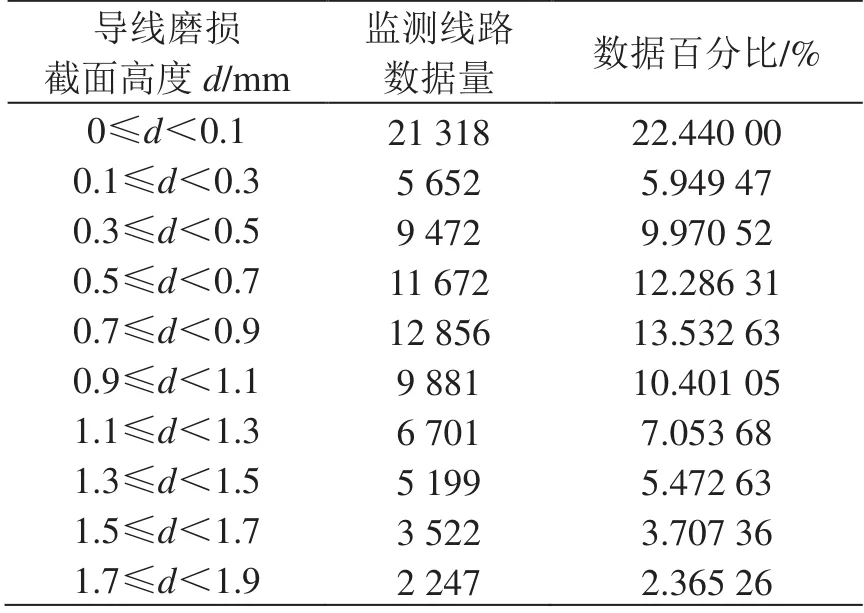

接触线磨耗检测装置调试试验主要在遂成线上行八里—龙潭寺、巴达线上行覃家坝—渡市、达成线下行达州—遂宁区段进行,对检测数据进行抽样分析。接触线磨耗统计如表2~表4 所示。

表2 八里—龙潭寺区段接触线磨耗统计

从表2 统计结果可以看出,遂成线上行八里—龙潭寺区段99.91%的磨耗分布于[0mm,3.6mm)范围内,该区段接触线磨损很小,接触压力合理。

如图16 所示,有个别点导线磨损值超过3.6 mm,需要监管人员注意。

图16 八里—龙潭寺区段(公里标K9+790)超限磨耗

从表3 的统计结果可以看出,巴达线上行覃家坝—渡市区段99.61%的磨耗分布于[0mm,3.6mm)范围内,接触线磨损较小,有部分超限数据。

表3 覃家坝—渡市区段接触线磨耗统计

1.9≤d<2.1 1 315 1.384 21 2.1≤d<2.3 1 078 1.134 73 2.3≤d<2.5 1 322 1.391 57 2.5≤d<2.7 803 0.845 26 2.7≤d<2.9 652 0.686 31 2.9≤d<3.1 380 0.400 00 3.1≤d<3.3 335 0.352 63 3.3≤d<3.6 226 0.237 89 d≥3.6 369 0.388 42

从表4 的统计结果可以看出,达成线下行达州—遂宁区段99.73%的磨耗分布于[0mm,3.6mm)范围内,该区段的接触线磨耗较小,处于合理范围。

通过对采集数据进行分析可以看出,该装置可代替传统人工巡检的作业方式,实现准确的数据采集和定位,可以大大减少维护工作量;可以对柔性接触网进行覆盖检测,通过自动化采集数据对检测线路的接触线磨损情况进行整体评估,提前对磨损严重位置提示预警,提高列车运行安全性。

4 结语

本文提出的接触线磨耗测量与定位融合方法可实现磨耗测量与定位功能。定位与磨耗检测功能融合后能有效指导接触网异常磨耗定位与检修,对接触线磨耗检测具有重要意义。