废旧镍钴锰电池回收工艺及污染控制概述①

2021-11-13覃文庆韩俊伟朱海玲杨聪仁

焦 芬,史 柯,覃文庆,韩俊伟,朱海玲,杨聪仁

(1.中南大学 资源加工与生物工程学院,湖南 长沙 410083;2.中南大学 战略含钙矿物资源清洁高效利用湖南省重点实验室,湖南 长沙 410083)

由于能量密度高、低自放电、电池电压高、寿命长和安全性能好等优点,锂离子电池在智能手机、笔记本电脑、电动汽车以及航空航天等领域得到了广泛应用。锂离子电池通常按照正极材料种类进行分类,常见的有锰酸锂、镍酸锂、钛酸锂、钴酸锂、磷酸铁锂和三元锂电池等。因能量密度较高、相对成本较低且稳定性良好等优势,三元锂电池逐渐取代其他种类电池,成为应用最广的二次电池,也是当下电动汽车(EV)广泛采用的电池[1]。三元电池又可分为镍钴锰(NCM)和镍钴铝(NCA)电池,NCA电池由于其较高的技术壁垒,全球能够规模量产的企业较少,目前国内规模化应用的主要为NCM电池。

据国家统计局数据显示,2020年11月中国锂离子电池产量为19.9亿只,同比增长29.2%;2020年1~11月中国锂离子电池累计产量为166.8亿只,同比累计增长13%。预计到2023年,我国锂电池产量将高达283亿只。锂电池需求量的迅速增长自然也伴随着大量废旧锂电池的产生。2018年被行业认为是动力电池退役元年,据高工产研锂电研究所数据显示,2018年我国退役动力电池总报废量为7.4万吨;2020年为23.78万吨,有着131亿元市场空间;预计到2022年市场规模可达184亿元,2025年达354亿元,市场空间巨大。这些废旧电池中含有大量的有价金属如锂、镍、钴、锰(总的金属占比(质量分数)可以达到26%~76%),对其进行回收可以有效缓解我国的资源短缺压力[2]。此外,不恰当的处理会导致废旧锂电池里的重金属和电解液渗入土壤或者释放有毒气体到大气中,对环境和人类造成严重危害。因此,锂电池的绿色回收,无论是对于解决我国的资源短缺问题还是出于环境保护的考虑,都是迫切需要的。

本文针对废旧NCM电池的回收,系统介绍了其现阶段最新的回收工艺,包括放电、预处理、火法工艺、湿法工艺及电解液的回收等,对比每种工艺方法的优缺点;关注每项工艺过程中产生的二次污染并提出控制方法,旨在为废旧NCM电池的绿色无害化回收提供借鉴。

1 电池中各组分的潜在危害

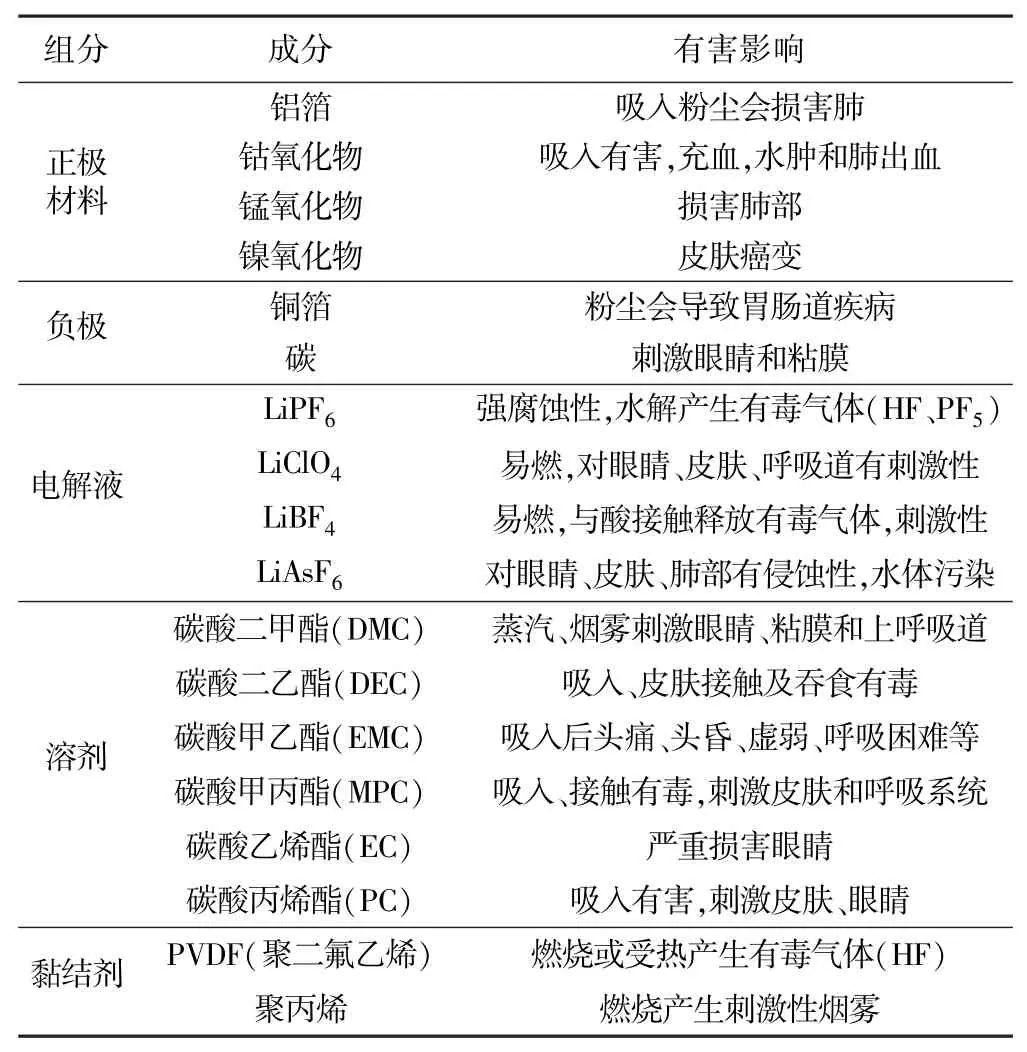

NCM电池中的重金属和电解液等成分会对人体和环境造成很大的危害,具体如表1[3-4]所示。

表1 废旧NCM电池中各组分的潜在危害

2 镍钴锰电池回收工艺及二次污染防治

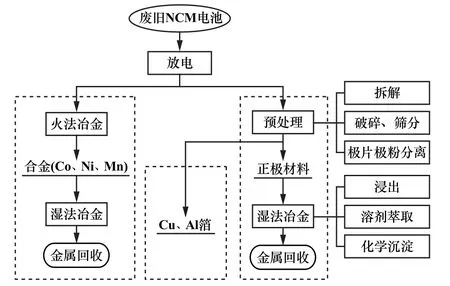

由于电池材料的复杂性,单一工艺很难达到既经济又环保的回收效果,物理与化学工艺相结合得到了广泛应用。废旧NCM电池回收工艺如图1所示[5]。

图1 废旧NCM电池回收工艺

2.1 放 电

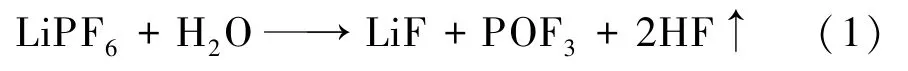

由于正极与负极之间的接触,废弃电池存在爆炸、短路和自燃的危险[6],放电可以去除电池中的残余能量以确保后续工艺的安全性。放电可以分为化学放电[7-8]、物理放电[9]和低温冷冻放电[10]。目前使用最多的是在饱和NaCl溶液中放电,这种方法效率很高,但在化学放电过程中,电池的铁壳会被盐溶液腐蚀并导致电解液泄露,泄露的电解液与水发生反应产生有毒的HF气体:

Yao等人发现在NaCl溶液中放电产生的气体包含许多有机物如CH4、C2H4、C2H6、C2H8、C3H6、C3H8、C4H10、CH3OCH3、CH3OCOOCH3等[11],会导致头痛、嗜睡、疲劳、不适和记忆力减退。相同的放电效率下,在FeSO4溶液中放电更加环保[12]。Xiao等人选择0.8 mol/L MnSO4作为放电溶液,在有效放电的同时可以避免电解液泄露[8]。

物理放电是指在金属粉末或者碳粉中进行放电,在金属粉末中放电会导致温度急剧升高,因为热量不能及时散去,存在燃烧和爆炸的危险,在碳粉中放电则相对温和一些。由于低温放电对于设备的要求过高并难以大规模应用,关于这种方法的研究极少。

综合考虑放电效率、安全性以及工业应用的可行性,化学放电更为可靠与适用。放电过程中产生的污染主要来源于电解液以及有机溶剂的泄露及水解,可以考虑通过以下2种方式来进行控制:一是探索更加有效、安全的放电介质,通过减小腐蚀作用从而阻绝电解液泄露;二是在密闭环境中进行操作,对于泄露的电解液及有机溶剂通过加热挥发、冷凝等方式进行收集处理,从而避免对环境造成污染。

2.2 预处理

预处理指利用电池中不同组分的物理化学性质将不同组分(正负极片、正负极材料、隔膜、外壳等)分离开来,以保障后续工艺的回收效率。

2.2.1 拆 解

拆解是指将电池的金属外壳和极片隔膜拆卸开来。在拆解过程中,需要注意的问题就是电解液的泄露和挥发。Li等人发现拆解过程中泄露的有机组分为DMC(碳酸二甲酯)和叔戊基苯[6],通常使用活性炭和碱溶液作为过滤器来收集和净化产生的气体。

2.2.2 破碎筛分

经过拆解后的电池需要继续破碎以减小材料体积并且使有价组分有效解离。在破碎过程中,所有组分暴露在外,正负极之间的接触可能会导致轻微的短路[13]。此外,机器的高速转动和与材料之间的剧烈摩擦会导致温度急剧升高,从而造成电解液的分解、挥发并产生有毒气体如HF[14]。由于电解质种类不同以及锂电池使用情况不同,破碎过程中产生的气体也有着很大的差异,DMC(碳酸二甲酯)、EMC(碳酸甲乙酯)、CO2是产生的主要气体,通常使用气体过滤器来避免二次污染。相对于干磨,在盐溶液中湿磨则更加绿色、安全,并且经过湿磨得到的正极材料中杂质更少[15]。在惰性气体(N2、CO2)氛围下或者低温条件下进行破碎能够有效降低电池活性从而减少有害气体排放[16]。

经过破碎后,不同组分分布在不同粒级中。正极材料和负极材料主要在细粒级(<1 mm)中,铜箔、铝箔、塑料和隔膜主要在粗粒级(>1 mm)中。通过筛分可以将不同组分分开并将有价金属富集以便进行后续处理。

2.2.3 分 离

正极材料与极片的分离可以通过热处理、溶解等方法实现。

热处理的目的是通过高温分解正极材料中的黏结剂(PVDF),处理温度一般在500~600℃之间,在N2氛围中进行[17-18]。Zhong等人在550℃、N2氛围中对破碎后的电池进行了热解并对产物进行分析,正极材料与极片有效分离,热解渣是无害的,有害物质主要集中于热解产生的油和气体中。热解气主要成分为短链烯烃类及短链烃类物质,还有少量为电解液的成分如碳酸甲酯、碳酸乙酯等物质。热解油的主要成分为碳酸甲酯、碳酸乙酯,同时还有少部分HF、醇类物质,这些物质大多是易燃成分,可用于再燃烧为热解过程提供能量[19-20]。

根据相似相溶性原理,使用特殊的有机试剂如NMP(N-甲基吡咯烷酮)、DMF(N,N-二甲基甲酰胺)等将附着在正极材料上的黏结剂溶解也可以达到将正极材料与铝箔分离的目的[21]。但有机试剂的毒性以及昂贵的价格限制了它的大规模应用,更加绿色、廉价的试剂还需要研究。除此之外,浮选、磁选以及电选等方法也可用于分离[22-24]。这些方法相对来说简单环保,但是受制于其选择性太差而不能达到有效的分离效果。

2.2.4 小 结

总的来说,预处理要经过电池的拆解、破碎筛分和分离3个过程,从而达到废旧电池中的各组分充分分离的效果。在拆解和破碎过程中,值得注意的是工作效率和电解液的挥发泄露问题。钟雪虎[25]对剪切式破碎机进行改造,将完整的电池进行带电破碎,对破碎机仓内含氧、含水量及组分之间反应情况进行考察,对挥发及分解的电解液成分进行有效收集处理,实现了对废旧锂电池的安全高效破碎,并对可能产生的有害物质进行了有效控制。分离通常采用热解工艺来实现,热解过程中负极碳对于正极材料中的镍钴锰金属具有还原作用,在除去黏结剂的同时促进正极材料还原为金属氧化物或者单质,大大改善后续的浸出效果。浮选工艺更适用于磷酸铁锂电池的回收,通过反浮选回收负极材料中的碳,磷酸铁锂正极材料也得以回收利用。热解过程中黏结剂以及残余的部分电解液和尾气反应产生HF尾气,可以使用CaCl2吸收,将F转换为CaF2(萤石),或者考虑使用某种方法将F转化为Na3AlF6(冰晶石)、LiF等有价物质,实现有害物质的资源化利用。

2.3 火法冶金工艺

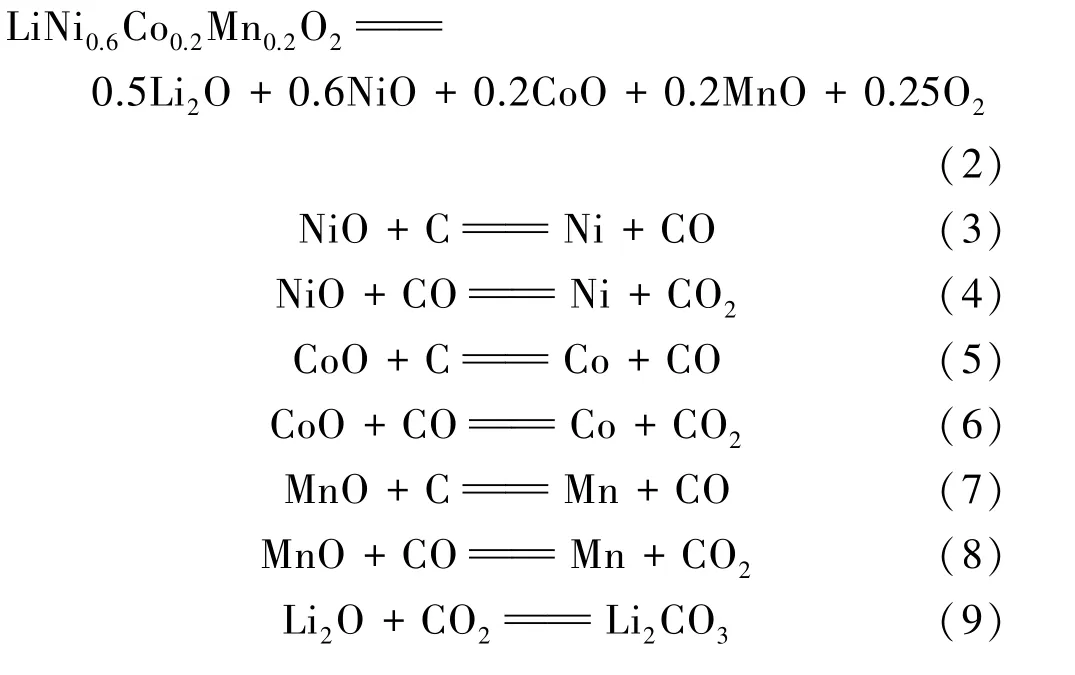

在火法工艺过程中,一些金属熔融成为合金而一些金属进入渣相从而实现分离富集。为了确保合金的形成,温度需要达到1 000℃,Fe—、Ni—、Co—、Mn—合金是最常见的合金形式,通过碳热还原反应,镍钴锰酸锂在适当条件下转换为Li2CO3、Ni、Co和MnO,Li进一步通过浸出来回收,最后得到84.7%的Li和超过99%的Ni、Co、Mn[26]。文献[27]发现,在500~650℃、空气条件下焙烧,LiNi0.6Co0.2Mn0.2O2和碳之间可能发生如下反应:

火法冶金工艺的优势在于流程简便并且高效,但是火法冶金过程伴随着巨大的能量消耗,并且很难对金属进行选择性回收,高温条件下金属锂会有所损失。火法冶金过程中产生的有害气体主要为CO和CO2,其中CO具有毒性,对人类和环境有害,温室气体CO2会对全球气候造成影响,可以用碱溶液吸收尾气,避免二次污染。

2.4 湿法冶金工艺

湿法冶金方式处理废旧锂电池更加高效、节能,并且对金属具有很好的选择性[28]。湿法处理工艺包括浸出、溶剂萃取、化学沉淀等。

2.4.1 浸 出

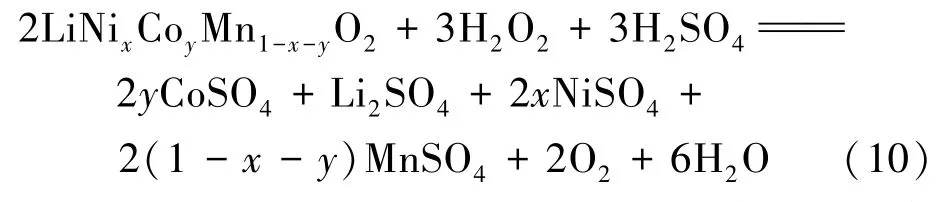

无机酸试剂(HCl、H2SO4、HNO3)可靠而高效,是应用最为广泛的浸出剂。在不使用还原剂的情况下,金属在这3种无机酸中的浸出效率遵循以下顺序:盐酸>硝酸≈硫酸[29]。加入还原剂可以有效提高浸出效率,以H2O2和H2SO4为例,反应方程如下:

双氧水是目前最常用的还原剂,价格低廉并且效率高,Sattar[30]在硫酸浓度2 mol/L、固液比50 g/L、50℃、H2O2体积分数4%、120 min条件下浸出,得到金属回收率均在98%以上。但双氧水非常不稳定,容易分解失效[31]。其他还原剂如NaHSO3、葡萄糖也是可行且高效的。

无机酸浸出效率虽高,但会产生大量废酸,造成土壤和水体污染,对设备也有很大腐蚀性,并且排出有毒气体(Cl2、SOx和NOx等)。有机酸则更加绿色环保并且也能达到很高的浸出效率,Sun等人[32]使用DL-苹果酸在酸浓度1.2 mol/L、固液比40 g/L、80℃、H2O2体积分数1.5%、30 min条件下,得到Li、Ni、Co、Mn浸出率分别为98.9%、95.1%、94.3%、96.4%。其他有机酸如柠檬酸、草酸、酒石酸、抗坏血酸、甘氨酸等也可以达到良好的浸出效果[33-34]。

在碱性体系中浸出可以通过形成稳定的金属铵络合物从而实现对特定金属元素(Ni、Co、Li)的选择性分离[35-36]。Ku等人[37]使用NH3和(NH4)2CO3作为浸出剂、(NH4)2SO4作为还原剂对Ni、Co、Mn、Cu和Al浸出行为进行了研究,发现Cu和Co能够以稳定的Co(NH3)62+和Cu(NH3)42+形式完全浸出,Ni部分浸出,而Mn和Al几乎没有浸出,XRD分析结果表明,这是因为Mn和Al在铵溶液中形成了Al2O3、MnCO3和锰氧化物。

生物浸出是利用微生物的代谢过程来实现对钴、锂等金属元素的选择性浸出,浸出效果主要取决于微生物将固体组分转换成可溶解、可提取形式的能力。文献[38-39]使用嗜酸氧化硫杆菌作为浸出菌种,使用0.02 g/L的Ag+为催化剂,浸出7 d后,Co回收率达到了98.4%。相似的,Cu2+也可以作为嗜酸氧化硫杆菌浸出过程中的氧化剂,结果表明加入0.75 g/L Cu2+并浸出6 d后,Co浸出效率达到99.9%[40]。相对于传统工艺,生物浸出条件更加温和,能够大幅度降低能耗并且菌种可以重复使用。然而生物浸出反应速度慢、处理的矿浆浓度低,导致该工艺难以实现工业化。

2.4.2 溶剂萃取

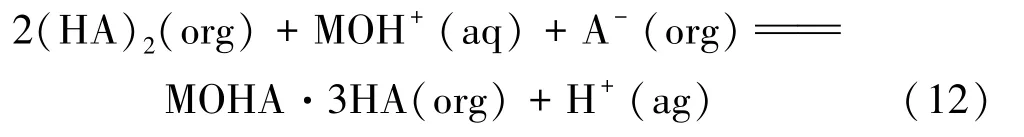

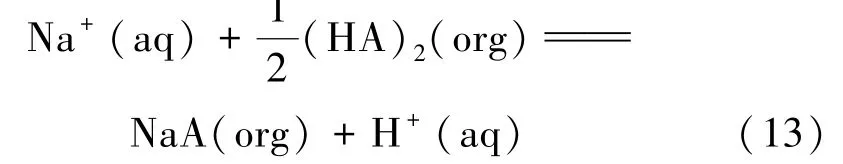

溶剂萃取是利用不同金属离子在不同相(通常为有机相和水相)中的不均匀分布来实现金属离子的分离。最常用的萃取剂包括Cyanex272、D2EHPA和PC-88A等[41-42]。PC-88A常用来提取Co,D2EHPA用来浸出Mn和Co,但Li很难从这种混合浸出剂中提取出来。萃取反应主要遵循以下机制[43]:

或:

其中A-(org)+2(HA)2(org)代表皂化反应,如:

溶剂萃取在工业上应用广泛,并且能够提供高纯度产品,缺点是操作复杂以及溶剂价格昂贵。未来应致力于发现价格低廉、可循环利用的萃取剂。

2.4.3 化学沉淀

选择性沉淀是一个单一的化学过程,依靠不同金属在特定pH值下的溶解度不同来实现不同金属的分离。通常情况下,过渡金属的氢氧化物和草酸盐比对应的锂化合物有着更低的溶解度,杂质金属离子如Fe3+、Al3+和Cu2+也一般在较低的pH值下沉淀[44-45]。经过化学沉淀之后,过渡金属离子被沉淀而Li+留在溶液中被回收。

2.4.4 小 结

湿法冶金工艺能够对金属进行良好的选择性回收,尤其是可以回收金属锂[46];考虑成本和工艺复杂性,浸出和化学沉淀具有更好的可应用性。湿法冶金工艺面临的问题是大量废酸的产生及处理,目前有很多关于有机酸浸出的研究,有机酸可以在保证高浸出率的同时有效减小污染,可大力推广应用。

2.5 电解液的回收

电解液是废旧电池中污染最大的部分,含有许多易燃易爆有毒的有机溶剂,如EC(C3H4O3)、PC(C4H6O3)、EDC(C5H10O3)等,遇水分解产生HF、LiF,如果不加处理,会对人体和环境造成极大危害[25]。与此同时,电解液也是重要的含锂组分,因此,电解液的回收势在必行。超临界CO2提取是一种被广泛认可的方法,Nowak等人使用超临界CO2和液态CO2并添加不同种类的溶剂来萃取电解液,结果表明,超临界CO2能够有效提取DMC和EMC,而液态CO2能够大量提取EC。单纯使用超临界CO2或液态CO2对锂盐的提取效果都较差,向CO2中加入溶剂(尤其使LiPF6)可以有效提高各个组分的萃取效率,萃取效率可以达到89.1%±3.4%[47]。电解液的回收目前还面临着很大挑战,提取物的进一步分离纯化还需要做大量研究。在电解液回收过程中,需要关注有机物质的处理和防范电解液的泄露。

3 展 望

废旧NCM电池的回收主要包括放电、破碎筛分、极片极粉分离、火法或湿法冶金回收金属等工序,单一的某种工艺由于其局限性往往很难实现电池的资源化回收,通常采用火法和湿法冶金联合方式,例如在高温条件下对正极材料进行还原热解、硫化焙烧或氯化焙烧,正极材料稳定性被破坏,金属转变为单质、氧化物、氯化物等形式,后续再采用浸出工艺,可以有效提高金属回收率。

在电池回收过程中,可能产生的污染主要来源于以下3个方面:①电解液和有机溶剂自身产生的污染,及其挥发、反应进一步产生的有害物质。在电池放电、拆解和破碎过程中均有可能发生电解液泄露,因此应在密闭空间内进行操作,通过加热挥发、冷凝等方式将有害物质收集,后续同电解液一起进行回收处理。②热解过程中黏结剂及残留的部分电解液分解产生的HF尾气。可以添加尾气吸收装置,或在适当条件下将尾气吸收转化为CaF2(萤石)、Na3AlF6(冰晶石)、LiF等有价物质,实现有害物质的资源化利用。③无机酸浸出过程中产生的大量废酸。废酸不利于后续工艺,也对土壤、水体产生很大危害,可考虑用绿色环保的有机酸代替无机酸。

废旧电池回收不仅仅是为了有价资源的回收利用,也是为了缓解废旧电池带来的环境压力。目前,国内外科技工作者已经对废旧电池的回收开展了大量研究,取得一定进展。废旧电池回收过程中,一方面要努力提高有价金属的回收率,同时要加强对有害物质的控制与处理,废旧锂电池的回收要实现绿色、经济、可持续发展。

4 结 论

对废旧NCM电池回收利用的工艺路线,包括电池放电、电池预处理、有价元素火法与湿法回收、电解液回收等进行了全面叙述。通过对比各工艺方法的优缺点,认为火法-湿法联合处理工艺具有较好的应用前景。废旧电池回收过程中,既要提高有价元素的回收率,同时要加强对有害物质的控制与处理,实现废旧锂电池绿色、经济、高效回收。