气流涡旋微粉机气固两相流场仿真分析①

2021-11-13张国旺谢睿宁

何 鹏,肖 骁,2,张国旺,2,龙 渊,2,赵 湘,2,谢睿宁

(1.长沙矿冶研究院有限责任公司,湖南 长沙 410012;2.湖南金磨科技有限责任公司,湖南 长沙 410012)

气流涡旋微粉机是一种集粉碎、分级为一体的微粉碎设备,该机结构简单紧凑、粉碎性能良好,目前广泛应用于食品、药材、饲料粉碎等行业。该设备因其特殊结构以及粉磨机理受到了新材料领域生产厂商的青睐[1],近年来广泛应用于球形石墨的大规模工业化生产中。由于设备内部石墨颗粒运动复杂多样,目前对气流涡旋微粉机制备球形石墨的机理研究仍不充分。国内外研究人员主要通过制造实验机,并不断调整设备结构参数和工艺参数对气流涡旋微粉机进行改进。

ANSYS fluent作为一款功能全面的流体动力学计算软件,可对设备内部复杂多相流流场进行数值模拟,目前fluent多相流模型已成功应用于旋风分离器、辊磨机和锤片式粉碎机等设备的流场分析中[2-4]。气流涡旋微粉机的结构设计较为简单,但在制备球形石墨时内部流场相对复杂,难以直接进行测量观察。为直观了解气流涡旋微粉机的石墨球形化过程,本文采用欧拉多相流模型对气流涡旋微粉机腔室流场进行气固两相流模拟,通过数值计算出设备工作时腔室内部流体的真实流动状态,并进行实验验证分析,初步揭示气固两相流场的运动规律,为设备进一步改进设计提供理论指导。

1 石墨颗粒球形化机理分析

以天然鳞片石墨为原料,使用气流涡旋微粉机生产球形石墨。天然鳞片石墨颗粒呈片状结构,受到冲击碰撞时,颗粒内部产生应力,当该应力超过石墨颗粒的弹性极限时,石墨颗粒就会发生片状弯曲的塑性变形。塑性变形过程主要分为:①大鳞片石墨颗粒受冲击后发生折叠弯曲,逐渐被冲击成球状或类球状,成为球形颗粒的主核;②片状石墨颗粒包覆在球形颗粒主核表面,形成球形大颗粒;③鳞片石墨破碎产生的微细颗粒嵌入球形大颗粒内部间隙,在冲击力作用下不断紧实,最终形成球形石墨颗粒[5-6]。

2 气流涡旋微粉机内部流场模拟

2.1 流场分析

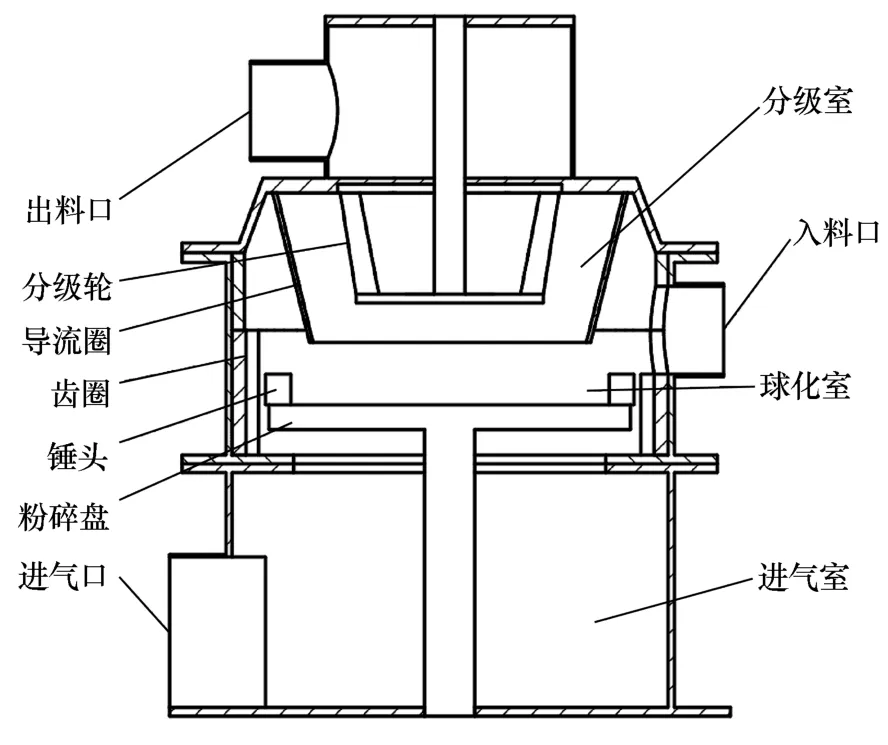

气流涡旋微粉机结构示意图如图1所示。设备生产过程中空气从进气口进入腔室,在高速旋转锤头作用下产生涡流。石墨颗粒从入料口进入,在锤头、齿圈和涡流作用下发生碰撞、摩擦、剪切,实现石墨颗粒球形化,之后颗粒被包裹在上升气流中通过分级轮排出腔室。石墨颗粒在腔室内部的运动可以简化为颗粒的分散、碰撞以及输送,空气在这3种物料运动过程中都起关键性作用,所以在整个腔室内部都是空气和石墨颗粒的耦合流场。

图1 气流涡旋微粉机结构

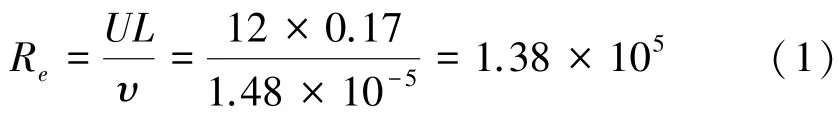

本文初步选定锤头转速6 000 r/min,分级轮转速2 875 r/min,鳞片石墨颗粒粒径20μm,气体介质为20℃空气,空气密度1.225 kg/m3,空气运动黏度1.48×10-5m2/s,设置参考压力101 325 Pa。根据气流涡旋微粉机工况参数和结构尺寸将腔室内部流场简化为管道流场,对内部流场进行分析,计算得出气体入口处气体速度12 m/s,气体入口等效管状直径0.17 m,腔室流场雷诺数计算式为:

式中Re为雷诺数;U为管道横截面气体流速(速度特征尺度);L为管道等效直径(长度特征尺度);υ为运动黏度系数。

根据计算得出的雷诺数可以初步判定气流涡旋微粉机内部腔室流场运动为湍流运动,因此选择κ-ε标准湍流模型进行流场数值模拟[7]。

2.2 流场模型建立

根据气流涡旋微粉机整机结构,使用Solid Works三维建模软件对气流涡旋微粉机进行三维实体建模。为降低计算成本并得到更高质量的网格模型,对气流涡旋微粉机三维实体模型进行适当简化,忽略微粉机内部部分细节(较小间隙、倒角等)以及各零部件之间的连接配合。利用meshing功能对流场模型进行网格划分,对粉碎盘和齿圈所在的流场区域进行局部网格加密(见图2)。

图2 简化模型网格划分

利用多重参考系模型(MRF)将分级轮回转区域、粉碎盘回转区域设置为定轴旋转运动[8]。选用fluent压力基求解器以及多相流模型中的欧拉模型对腔室内部气固两相流场进行模拟研究分析。

3 模拟结果分析

3.1 气固两相流场分析

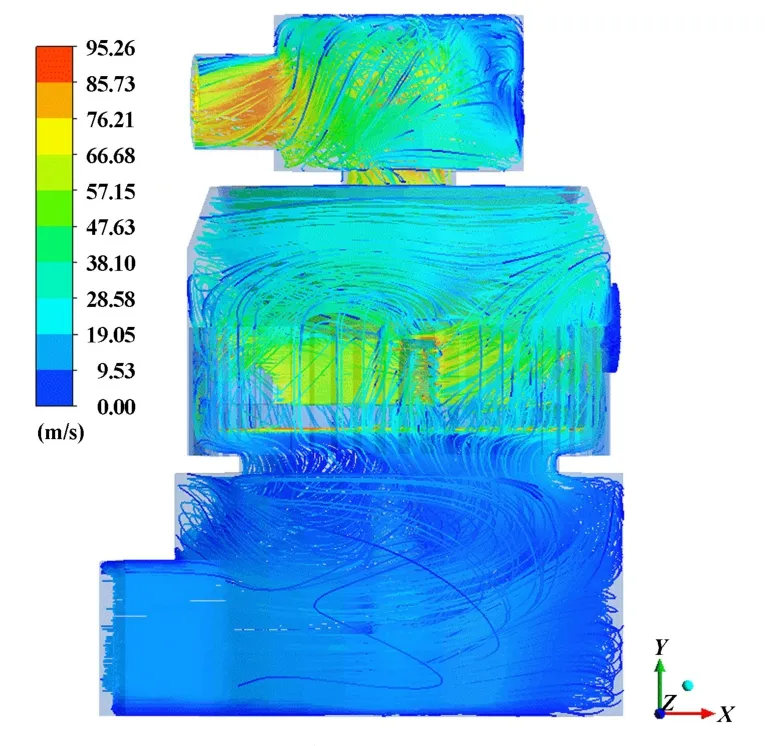

图3为气固两相从进入腔室到离开腔室的完整流动过程。气体从进气口进入设备腔室,受到粉碎盘高速旋转的影响,进行螺旋上升运动。石墨颗粒从进料口进入,被气流携带在锤头和齿圈间隙处反复运动,再通过分级轮离开腔室。气体和石墨颗粒在腔室内部发生气固耦合,且耦合主要集中在球化室区域。

图3 气固两相流线图

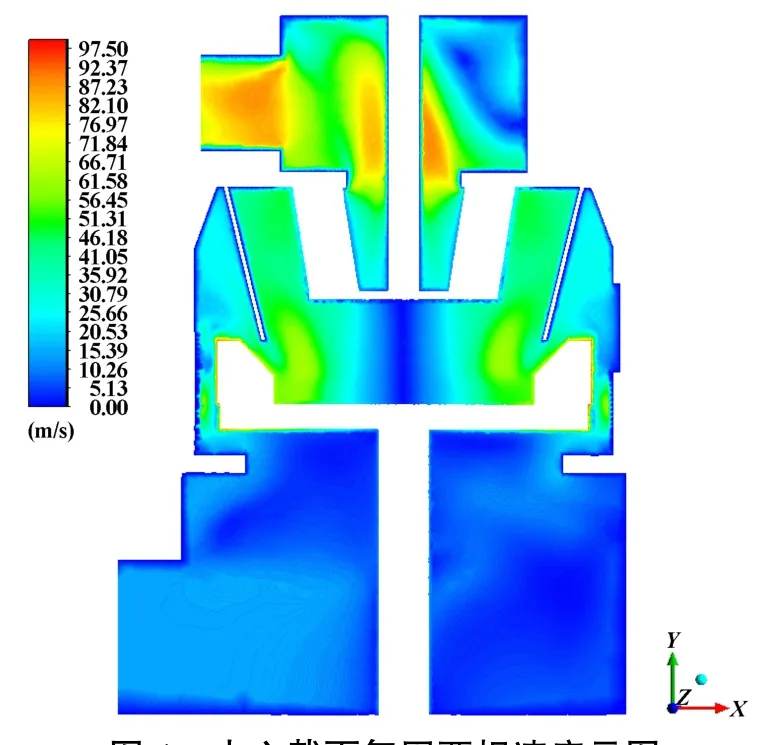

图4为气流涡旋微粉机中心截面上的气固两相速度云图,由于气体从进气室通过粉碎盘与齿圈的狭缝时流动面积急剧减小,且受到高速旋转锤头的影响,气固两相在锤头与齿圈的环形区域产生高速流场。之后流体从导流圈下方通过时,流动面积减小,产生局部速度突变,在此处附近产生大规模涡流以及不规则流动。粉碎盘上方的流场流动面积沿着Y轴轴向方向增加而逐渐增大,流场受高速旋转粉碎盘的影响也逐渐降低,且考虑到涡流导致流体间发生剧烈能量交换时产生的局部损失以及整个流动过程中的沿程损失,气固两相流体流动速度逐步趋于稳定。

图4 中心截面气固两相速度云图

为深入了解气固两相流场在球化室区域的运动状态,选取距粉碎盘上表面10 mm处的截面进行具体分析。

图5(a)为截面处气固两相流体流速矢量图。由图5(a)可看出在球化室区域,气固两相流动速度波动较为明显,导流圈区域流动速度局部增大,在此区域产生高强度涡流。该涡流一方面受到粉碎盘高速旋转的影响;另一方面由于导流圈区域流体流动面积减少,流体流经此区域时速度突然增大。

图5 气固两相流体流速矢量图

另外在高速旋转锤头的作用下,锤头和齿圈之间的环形区域处产生了环形涡流,流体在该区域内做旋转运动。该环形区域处流体速度变化梯度最大,说明石墨颗粒在此处受到的冲击较为剧烈,颗粒球形化主要发生该环形区域内。

图5(b)为齿圈局部区域流体速度矢量图。由图5(b)可看出,气固两相流体随着锤头高速旋转时受到较大的离心力作用,在锤头外缘产生径向速度进入齿内,受齿圈齿形结构的影响产生局部涡流。在此局部涡流影响下,流体改变速度方向回到锤头和齿圈之间的环形区域继续做旋转运动。

综合流体流动速度变化,可以分析出石墨颗粒在球化室的运动状态:石墨颗粒进入设备内部后在气流的携带作用下首先受到锤头的冲击作用,获取一定的初始动能,在锤头和齿圈之间的环形区域高速旋转。由于离心力的作用,石墨颗粒产生径向速度,进入齿圈区域受到齿圈壁面的二次冲击。在局部涡流影响下,石墨颗粒与齿圈壁面发生碰撞,颗粒速度方向发生改变,回到锤头和齿圈之间的环形区域后继续受到锤头冲击。

3.2 不同锤头转速下的气固两相流场变化

球化室内的涡流可分为导流圈区域涡流、锤头和齿圈之间环形区域涡流以及齿圈齿间的局部涡流。导流圈区域流体流速变化较大会增大石墨颗粒与颗粒之间碰撞及摩擦几率,从而提高球形化效率。而锤头和齿圈之间环形区域涡流以及齿圈齿间的局部涡流强度过高则会导致石墨颗粒在设备内部主要发生粉碎破裂,影响颗粒球形化进程。

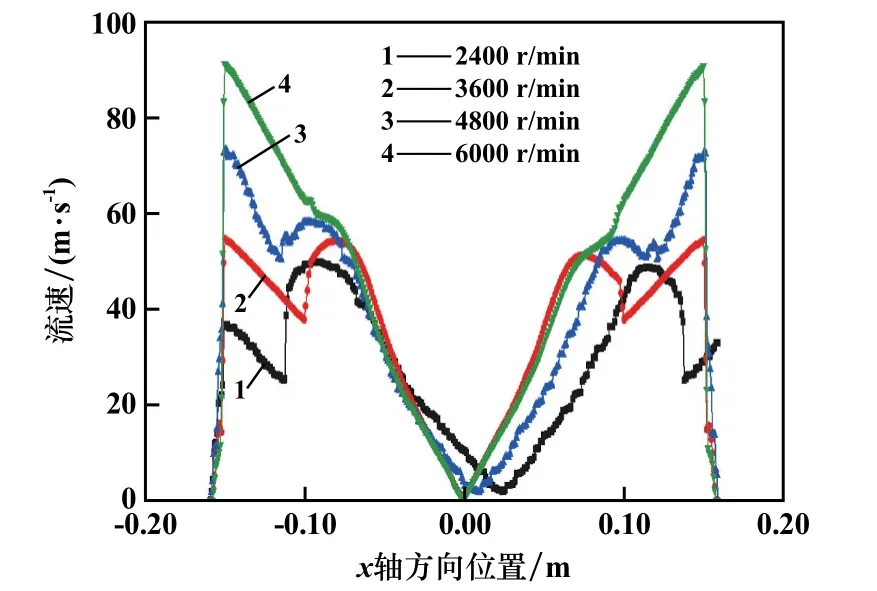

上述3种涡流的强度主要受锤头转速影响。因此选取锤头转速2 400 r/min、3 600 r/min和4 800 r/min条件下的流场进行数值模拟,并与锤头转速6 000 r/min条件下流场进行对比分析,结果见图6。

图6 不同锤头转速下气固两相流速变化

由图6可知,锤头转速6 000 r/min和4 800 r/min时,锤头与齿圈的环形区域处最高流速分别达到92 m/s和73 m/s,石墨颗粒受到冲击力较大,石墨颗粒可能主要进行破碎而非球化塑性变形,降低了石墨颗粒球形化效率。且导流圈区域流体流速波动较小,石墨颗粒与颗粒之间的碰撞几率较低。锤头转速3 600 r/min和2 400 r/min时,流场流动速度较低,锤头与齿圈的环形区域处最高流速分别为54 m/s和35 m/s,齿间局部涡流强度较低,石墨颗粒受到的冲击较小,石墨颗粒在设备内部可能主要发生塑性变形。导流圈区域流体流速波动较大,颗粒在此区域碰撞几率较高。

综上可知,在气流涡旋微粉机腔室结构不变的情况下,锤头转速存在较优值。根据本次模拟结果,锤头转速2 400 r/min和3 600 r/min时,石墨颗粒受到的冲击较小,且导流圈区域流体流速波动明显,石墨颗粒球形化效率可能较高。

4 实验验证

4.1 实验原料及方法

实验原料为天然鳞片石墨(中位径20.204μm)。

气流涡旋微粉机主机电流稳定后,将天然鳞片石墨加入气流涡旋微粉机进行球化。实验过程中控制石墨颗粒球化时间1 h,分级机频率50 Hz,风机风量1 605 m3/h,并定时记录气流涡旋微粉机主机能耗等参数。记录成品出料量,并测量成品的振实密度以及粒径分布。

4.2 实验结果

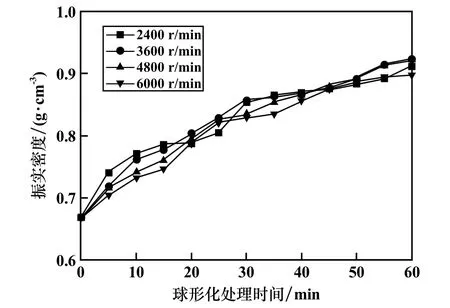

为分析出最佳锤头转速,验证锤头转速对石墨颗粒球形化效率的影响,利用气流涡旋微粉机进行上述4种锤头转速下石墨球形化效率的对比实验,结果如表1和图7所示。锤头转速6 000 r/min和4 800 r/min时,石墨颗粒中位径均有降低,振实密度增长缓慢,说明在此过程中石墨颗粒受到的冲击较大,发生了较大程度的破碎,影响石墨颗粒的球形化进程;锤头转速2 400 r/min时,石墨颗粒中位径增至22.172μm,在此过程中石墨颗粒可能主要发生了片状石墨的包覆,石墨颗粒受到的冲击力还不足以实现紧实过程;锤头转速3 600 r/min时,石墨颗粒中位径基本保持稳定,产率较高,受到的冲击大小更适合石墨颗粒的球化塑性变形。

表1 锤头转速对粒度及产率的影响

图7 锤头转速对振实密度的影响

5 结 语

1)气固两相流体流经导流圈区域时,因流动面积减少会产生大规模涡流,导致该区域流体流速波动较大。增大该区域流体流速波动会增大石墨颗粒与颗粒之间的碰撞几率,提高石墨颗粒的球形化效率。

2)锤头和齿圈之间的环形区域处会产生高速涡流,该区域流体流速梯度较大,石墨颗粒球形化主要发生在该环形区域内。气固两相流体单齿内部也会产生局部涡流,通过改变锤头转速和齿圈齿形结构可以调节局部涡流强度。

3)气流涡旋微粉机的锤头转速存在较优值,锤头转速过大或过小均会影响石墨颗粒的球形化效率。验证实验结果表明,锤头转速3 600 r/min时,石墨颗粒受到的冲击较为合适,球形化效率最高。

4)利用欧拉多相流模型研究气流涡旋微粉机内部气固流场的运动规律,有利于进一步理解气流涡旋微粉机的球形化机理,为设备优化改进提供理论依据。