重型卧式铝挤压机变频节能控制系统设计与应用

2021-11-13孙德河王丽薇郭爽爽

张 磊,孙德河,王丽薇,薛 鹏,郭爽爽

(1.太原重工股份有限公司,技术中心,山西 太原 030024;2.太重(天津)滨海重型机械有限公司 技术中心,天津 300452)

重型卧式铝挤压机作为铝挤压生产线上的核心装备,主要用于生产整体、大尺寸、薄壁、宽幅和高精度、高性能工业铝材,对航空、航天、舰船和高铁等国防和重大战略新兴产业具有重要支撑作用。当前,我国铝挤压加工行业仍面临节能、减排的重大挑战。重型卧式铝挤压机装机功率大、运行能耗高,深入挖掘其节能潜力,对于铝挤压加工行业绿色和可持续发展具有重要意义,尤其是在世界铝挤压机总量中,中国的铝挤压机拥有量已居世界第一,而近年新建的重型卧式铝挤压机也主要由国内厂家自行设计建造,由此,加快重型卧式铝挤压机节能技术自主研发及应用,推动铝挤压加工行业高质量发展恰逢其时。

我公司研制的重型卧式铝挤压机产品,其核心技术特征是“短行程”,自1994 年国内首次开发应用该技术以来,短行程铝挤压机凭借短流程工序、新型传动系统和工模具快速调整等独特技术优势,节能价值不断凸显,现已成为当代铝挤压机的主流机型[1]。

重型卧式铝挤压机属于传统高能耗设备,其耗能多少取决于油泵与电机组合及其工作状态。出于投资成本考虑,部分用户要求配置定量泵而非变量泵,这类压机常常在挤压时产生高压大流量溢流,在非挤压时因全流量低压循环,导致电机高耗能和系统发热,而因此采取的冷却措施又会产生二次能耗。在选择配置电机时,需首先确定电机功率,该功率一般按照主工作缸最高挤压速度下的油泵输出流量和最大工作压力来计算,然后根据各个机构的工作速度和空程速度与负载力需求,合理匹配泵的流量和压力,最大限度地发挥各油泵的功能,减少能耗。

重型卧式铝挤压机电机功率确定时,若按最大工作压力、最大挤压速度所需流量计算,通常将其最大挤压速度定为20mm/s,而考虑此类压机常用于难变形铝合金挤压,实际最大挤压速度一般在5mm/s~12mm/s 之间,而一些硬铝合金型材所需实际最大挤压速度甚至低于1mm/s,也就是说,较大的最大挤压速度仅适于极个别工况。由此,在重型卧式铝挤压机设计时,充分研判挤压制品工艺需求,适当降低最大挤压速度,同时进行更合理的挤压速度和油泵流量匹配,减小功率匹配损失,压机必将获得更具经济性的投资和运行效益。

本文结合挤压制品实际工艺需求,对某重型卧式铝挤压机进行系统能耗分析,确定系统节能设计方向,并应用变频技术进行变频节能控制系统设计,以期为同类设备节能与减排设计提供参考。

1 能耗分析

重型卧式铝挤压机设备能源消耗包括电能、液压油、冷却水、压缩空气和润滑脂。由于压机的设备特性,电能消耗在设备总能源消耗中占比较大,而在电能消耗中,与主泵组相关的泵和电机所消耗电能占比则高达80%以上。

某典型铝合金制品挤压工艺流程为:供锭器供锭—挤压杆顶料—供锭器返回—挤压筒套料、锁紧—填充挤压—排气—突破挤压—挤压结束—卸压—脱压余—筒与杆回程—主剪剪切—主剪返回—供锭器供锭。

依据上述挤压工艺流程,以及辅助机构动作需求,采用定量泵、变量泵与电液比例阀组合的新型传动系统,对工作泵组投入进行分析和匹配,并将工作泵组分为主泵组和非主泵组,其中主泵组为主工作缸、侧工作缸、挤压筒锁紧缸、主剪缸、压模缸、模内剪缸和移动模架缸提供动力能源,非主泵组为顶垫缸、快换模缸、模座顶起缸、供锭器主臂缸、供锭器钳口缸、模座压紧缸和主剪打料缸提供动力能源。

以某吨位重型卧式铝挤压机为例,获取靠主泵组提供动力的各机构驱动功率大小,确定主泵组功率消耗占工作泵组总功率消耗比值约为86%。

2 系统设计

近年来,各类型压机采用节能控制系统的研究和实践备受关注[2-6]。经市场调研发现,铝挤压机的节能需求迫切,许多铝挤压加工厂家明确提出压机需要配备节能系统,以此响应落实行业绿色和可持续发展需求。

目前,重型卧式铝挤压机系统油泵与电机组合方式通常有两种,即定量泵与普通定频电机组合、变量泵与普通定频电机组合,如图1 所示,即用部分或全部变量泵替代定量泵,但此举并不能显著降低电机在额定转速下的无功能耗,其根源在于系统配置的是普通的定频电机,待机时电机高速空转下的泵损耗、电机损耗,以及小流量挤压时变量泵内泄损耗仍然存在,尤其是考虑压机工况,或是长时间高压小流量,或是短时间低压大流量,非主泵组电机长时间空转,而主泵组电机是在高额定频率、小偏角下工作,功率损失十分严重。

图1 油泵与电机组合形式

2.1 框架硬件组成

结合主泵组电能消耗占比较大,开发主泵组变频节能控制系统,核心技术在于使用变频电机,用变频调速替代原有的电机恒额定转速运行,并对电机频率与泵偏角进行合理配置[7-10]。

系统主要硬件包括PLC 控制器、变频器、变频电机、变量泵及其阀控器,如图2 所示。在硬件选型上,综合考虑成本因素和性价比,变频器可选国产品牌产品,电机可选国产或进口品牌产品。

图2 系统主要硬件

2.2 工作制度及模式

压机工况主要有两种:长时间高压小流量和短时间低压大流量。根据不同工况对流量、响应等驱动条件的需求,设计了相适应的系统工作制度及模式,具体内容如下。

MODE0:待机模式,此时电机频率为0Hz,油泵偏角为0°,无输出;

MODE1:输出模式,此时电机频率为max,油泵偏角根据流量需求量进行变化;

MODE2:节能模式,此时电机频率与油泵偏角进行实时分配,根据机构动作所需流量,自动调节输出的电机频率和泵偏角。

2.3 控制流程及转换条件

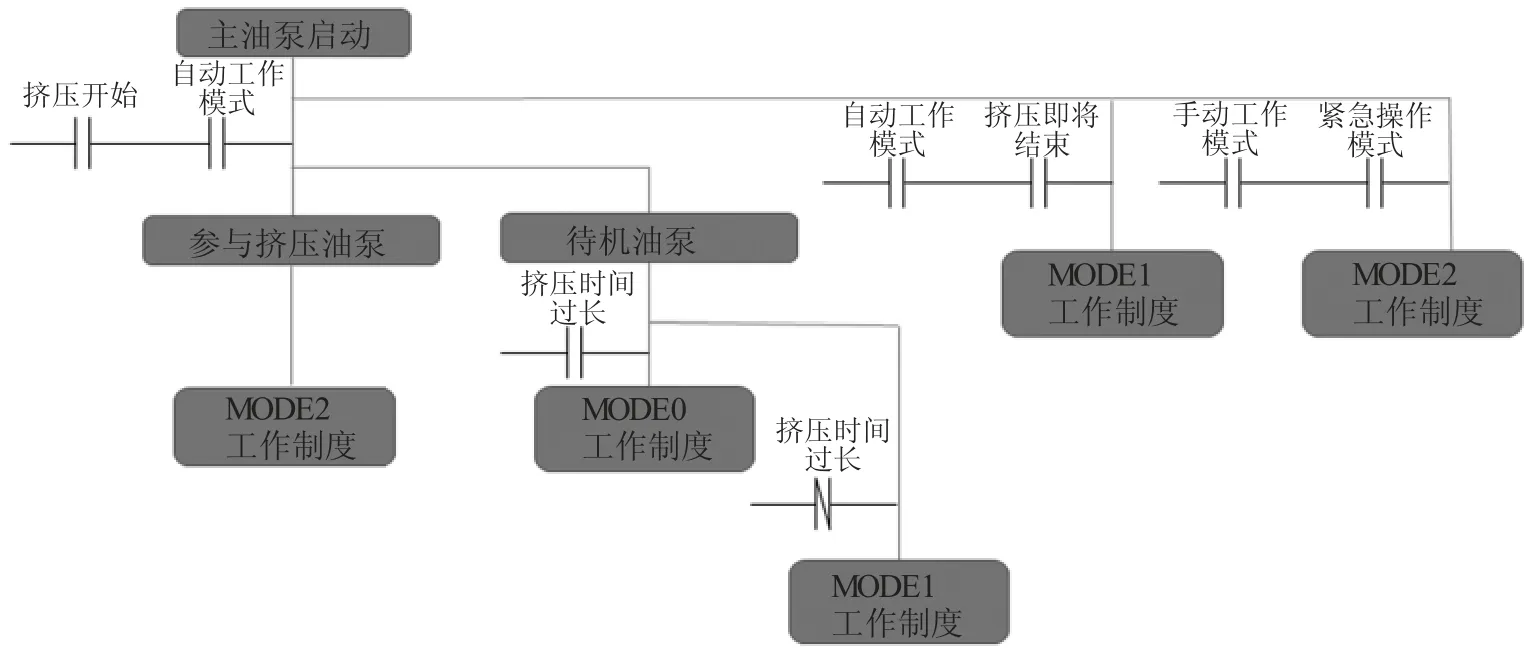

主泵组控制流程如图3 所示。各模式转换条件如下。

图3 主泵组控制流程

MODE0 模式转换条件:(a)程序初始化;(b)电机未接收到启动指令;(c)挤压未选择此泵,且挤压剩余时间允许此泵进入停止状态。

MODE1 模式转换条件:确保所有泵已进入MODE2 模式,即电机启动到允许最大频率的过程是所有电机顺序进入MODE2 模式(运行频率在最小频率之上),然后选择MODE1 模式的电机同时提升到最大频率,其转换条件为:(a)挤压机中无铸锭,且已收到上锭信号;(b)挤压即将结束。

MODE2 模式转换条件:首先确保此泵编号之前的泵MODE2 模式已完成(如启动4 号泵电机,应保证1,2,3 号泵电机运行频率已经到最小允许频率之上,已避开变频器启动初期电流过大影响车间电网的情况),其转换条件为:(a)自动状态,挤压完成后未收到出料信号;(b)挤压过程,选择此泵(根据上位机设定最大挤压速度选择),突破动作完成后;(c)挤压过程,未选择此泵,挤压剩余时间允许进入MODE2 模式(提前启动)。

2.4 程序编制

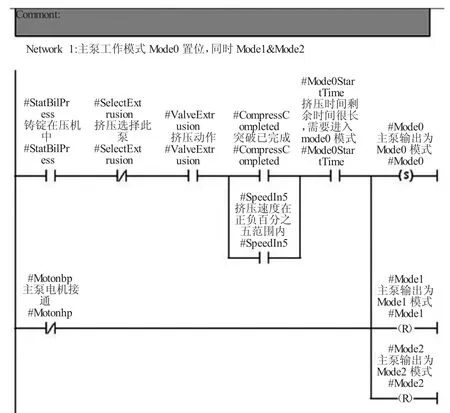

基于MODE0 模式示例编制PLC 程序,如图4所示。

图4 PLC 程序(MODE0)

3 结论

通过对重型卧式铝挤压机系统能耗进行分析,确定油泵与电机组合消耗电能占比较高,是系统节能设计重点。结合压机机构组成和运行工况,针对主泵组开发变频节能控制系统,确定了包括PLC 控制器、变频器、变频电机、变量泵及其阀控器的系统框架组成,通过定义工作制度及模式,控制流程及转换条件,编制PLC 控制程序等,实现电机频率与泵偏角的合理匹配,满足了挤压工艺实际需求。经现场实测表明,压机变频节能控制系统运行稳定,且节能效果显著,功率仪实测数据显示,参与挤压油泵节能约30%,待机油泵节能约55%。由此,针对压机等传统高能耗设备,以深入分析设备工艺需求为基础,使功率配置与工艺需求匹配,最大程度降低无功能耗,是一条值得推广应用的节能实践路径。