随钻测井仪流道转换器优化设计与数值分析

2021-11-12药晓江卢华涛王清华

药晓江,卢华涛,尚 捷,王清华,李 洋

(1.中海油田服务股份有限公司,河北三河065201;2.纽美瑞克(北京)软件有限责任公司,北京100080)

随着测井技术迅速发展[1-2],国内外目前已研究形成了随钻方位电阻率测井仪、随钻中子测井仪、随钻密度测井仪、随钻声波测井仪、随钻电磁波测井仪和随钻电成像测井仪等一系列测井仪器,并在各大油田广泛应用[3-8]。随钻测井仪通常由钻铤、电路骨架和流道转换器等部件组成。井下作业时,将不同种类的随钻测井仪串联,每支随钻测井仪一般需装配2个流道转换器,流道转换器的作用是将中心(环空)流道转换成环空(中心)流道,使用数量较多,是随钻测井仪的常用部件,也是关键部件之一。若流道转换器内流道截面设计不当,不仅会造成随钻测井仪内流道局部流场紊乱,使仪器局部冲刷严重,造成仪器使用寿命缩短;还会导致仪器压力损失偏高,影响仪器的适用性[9-10]。

目前,国内外鲜见采用数值计算分析方法对流道转换器进行内流道设计优劣对比的研究。笔者采用计算流体力学(computational fluid dynamics,简称CFD)方法,对某型随钻测井仪流道转换器设计方案进行了全三维数值模拟[11-13],对比分析了影响内流道流场设计的关键因素,研究结果为流道转换器的优化设计提供了理论依据。

1 控制方程

流体的运动可以用质量、动量和能量守恒定律来描述,并采用方程组的形式来表述。对于理想的黏性流体,此方程组称为Navier-Stokes方程组[14]。其中,质量守恒定律描述动力学特性,在流体系统内部没有新质量源的情况下,该系统质量的变化等于通过系统边界的质量流量。因此,质量守恒方程也称为连续方程,可以表示为:

式中:ρ为密度, kg/m3;t为时间,s;v为速度,m/s;∇为散度算子。

动量守恒方程表明,流体系统的动量对时间的变化率等于外界作用在系统上的外力矢量和。在笛卡尔坐标系下,动量守恒方程在x,y,z方向的分量为:

式中:P为压力,N;τii(i=x,y,z)为 黏性力张量τ在各个方向的分量,N;Fi(i=x,y,z)为彻体力F在各个方向的分量,N;vi(i=x,y,z)为速度v在各个方向的分量,m/s。

能量守恒定律在热力学上又称为热力学第一定律。该定律表明流体系统能量的变化等于作用在该系统上的力所作的功与传递到系统内的热量之和。因此,能量守恒方程可以表示为:

式中:E为单位总能,J;κ为热导率,W/(m·K);T为温度,K;WF为彻体力功,J;qH为热源项, W/m。

2 流道转换器优化设计

设计流道转换器时主要考虑以下因素:一是实现流道转换功能;二是流道转换器加工的难易程度,曲面越简单,加工越容易;三是钻井液流经流道转换器时的压力损失低,可降低仪器串压耗,提高仪器现场使用的适应性;四是流道转换器内流道的流场要均匀,减小紊流,提高仪器抗冲刷性,延长仪器的使用寿命。

随钻测井仪流道转换器原始设计如图1(a)所示(图中,α为扩张角,(°);d为截面突变尺寸,mm),加工工艺简单,可以实现流道转换功能。流场性能分析结果表明,原始设计会导致较大的压力损失,同时在流道内形成较为严重的紊流。分析认为原始设计方案存在以下问题:1)截面尺寸突变,会使出口流场形成紊流;2)扩张角较大,使内流道截面积变化快(流速变化快),导致压力损失较大。因此,分别设计了3种优化方案(见图1(b)—(d)),优化方案1和原始设计相比扩张角为45°不变,减小截面突变尺寸;优化方案2和优化方案1相比,截面突变尺寸不变,扩张角由45°减小为30°;优化方案3的扩张角进一步减小至20°,截面尺寸由突变改为连续。扩张角越大,截面突变尺寸越大,加工工艺越好。原始设计及优化方案1和2为分体结构,加工工艺较简单;优化方案3为整体式结构,加工工艺复杂。4种设计方案的结构参数如表1所示。

表1 流道转换器设计方案Table 1 Design schemes for the flow passage converter

图1 不同设计方案的流道转换器基本结构Fig.1 Design schemesfor the flow passageconverter

3 流道转换器性能分析

3.1 数值模型的建立

采用NUMECA Automesh 4G生成非结构化全六面体网格。为保证对比分析的可行度,第一层网格的厚度及主流区的网格尺度相同。为了计算边界层的摩擦损失,要求Y+<10(Y+为无量纲化的避免距离),第一层网格的厚度为0.01 mm。同时,为了保证计算的稳定性及准确性,将流道转换器进口和出口的长度延长为流道转换器外径的2倍,原始设计模型的网格总数约为100万个。流道转换器的流体计算域如图2所示,流体计算域网格划分如图3所示。

图2 流道转换器流体计算域Fig.2 Fluid computational domain of the flow passage converter

图3 流道转换器流体计算域网格划分Fig.3 Grid division for fluid computational domain of the flow passage converter

3.2 数值方法及边界条件

采用NUMECA的HEXSTREAM求解器对流场进行求解,空间离散采用中心差分格式辅助人工黏性项,采用四步Rung-Kutta法进行迭代求解,用全多重网格法、局部时间步法和隐式残差光顺加速迭代收敛,湍流模型选用低雷诺数Spalart-Allmaras模型[15]。通过求解质量、动量和能量方程,对4种设计方案进行流体力学仿真分析。

为了比较流道转换器4种设计方案的性能,设置边界条件相同。进口边界给定总温总压条件,流动方向垂直于进口面;出口给定流量边界条件,固体壁面均设置为绝热黏性壁面。

3.3 数值模拟与对比分析

流道转换器中主要存在2种流动损失:一是钻井液和流道管壁之间的摩擦损失;二是非稳定流动(主要是漩涡)所引起的压力损失。采用总压损失系数来评估流道转换器流动损失为:

式中:σ为总压损失系数;pin为进口压力,Pa;pout为出口压力,Pa。

计算得到流道转换器4种设计方案的总压损失系数的对比情况(见表2),可以看出原始设计的总压损失最大,优化方案1—3的总压损失依次减小。在流道转换器上沿流动方向(Z轴)按照等间距截取66个特征截面,提取各截面上的特征参数(如流通面积、轴向速度)进行对比分析,4种设计方案的内流道截面积沿流向变化情况如图4所示,其中横坐标流向为所截取的特征截面的序号。从图4可以看出,原始设计的截面突变尺寸较大,导致流通面积在前半部分有一个台阶状的陡然增大,在这个位置必然存在流动分离,造成了极大的流动损失。优化方案3的流通面积与其他3个方案相比变化最为平缓,说明设计更加合理,因此流动损失小。

表2 流道转换器4种设计方案流动压力损失计算结果Table 2 Calculated flow pressure loss in four design schemes of the flow passage converter

图4 流通面积沿轴向的变化情况Fig.4 Flow area variation in theaxial direction

内流道截面积的变化直接引起流体轴向速度的变化,流体轴向速度变化情况如图5所示。从图5可以看出,原始设计的流体轴向速度在流道前半部分出现阶跃式降低,这是由于流通面积变化所引起的。优化方案3的流体轴向速度在前半部分下降较快,后半部分下降较为平缓。与其他3个设计方案相比,优化方案3的流体轴向速度最为平缓,根据伯努利方程,压力升高更为平缓,逆压梯度更小,更容易抑制流动分离,流场也更为稳定。

图5 流体轴向速度的变化曲线Fig.5 Axial velocity variation of fluid

4种设计方案纵截面上的湍流黏性云图如图6所示(图中,湍流黏性比是湍流黏度与动力黏度的比值,根据该参数可以得到涡流的扩散云图)。4种设计方案均为对称模型,优点在于其可改善出口流场的均匀度。但在流体力学中,对称模型并不能保证流场对称,形成流场不对称的原因是:从中心(环空)流道向环空(中心)流道的过渡过程中存在扩张角,扩张角越大,流通面积的变化越剧烈,从而造成压力梯度较大,引起了流动分离,最终导致流场时间上的不对称,其中原始设计尤为明显。此外,从图6还可以看出,原始设计流道流场内部存在大量漩涡,从而导致流动损失较大,说明设计不合理;优化方案3的流道流场均匀性最好,流动损失最小,说明截面设计最合理。

图6 纵截面湍流黏性云图Fig.6 Turbulent viscosity nephogram of the longitudinal section

4种设计方案出口截面上流体轴向速度分布如图7所示。从图7可以看出,优化方案3的出口截面上轴向速度变化最小,流场也最均匀。

图7 出口截面轴向速度分布云图Fig.7 Axial velocity nephogram of the outlet section

对比原始设计与优化方案1可知,扩张角相同情况下,流道截面突变尺寸越小,流通面积变化梯度越小,流场越均匀;对比优化方案1和2可知,截面突变尺寸相同的情况下,扩张角越小,流通面积变化梯度越小,压力损失越小;对比优化方案2和3可知,截面尺寸从突变改为连续后,流通面积变化梯度更小,压力损失更小,流场更均匀。综合考虑加工工艺复杂程度,原始设计加工简单,压力损失大,流场不均匀;优化方案3加工较复杂,但是压力损失较小,流场较均匀。

4 试验验证

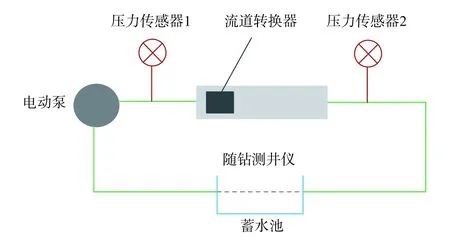

采用水力循环测试装置(见图8),以清水为流动介质,对4种设计方案进行水力循环试验,电动泵排量均为1.8 m3/min。为了比较4种设计方案的优劣,将4种流道转换器分别组装到随钻测井仪中,在进口与出口处分别安装压力传感器1与压力传感器2,测量流道转换器进出口的压力。

图8 水力循环测试装置Fig.8 Hydraulic cycle test device

试验测得的4种流道转换器设计方案的压力损失情况如表3所示。对比表2与表3可知,4种设计方案的总压损失系数理论值与试验值对应的差值不大于0.076%,且变化趋势均与上述分析结果相同。

表3 流道转换器4种设计方案的流动压力损失试验结果Table 3 Experimental flow pressure loss in four design schemes for the flow passage converter

5 结论与建议

1)流体力学数值分析表明,流道转换器的扩张角越大,轴向速度变化梯度越大,流场均匀性越差,压力损失越大;内流道截面突变尺寸越大,轴向速度变化梯度越大,流场均匀性越差,压力损失也越大。

2)水力循环试验结果表明,4种设计方案的总压损失系数理论值与试验值的差值在合理范围内,且变化趋势均与数值计算分析相同。

3)设计流道转换器时,建议不仅考虑加工工艺的复杂性,还应该考虑扩张角和内流道截面突变对流场性能的影响。