金属复合材料在机械加工中的应用研究

2021-11-12傅建红

傅建红

(新余学院,江西 新余 338004)

金属复合材料是指由两种或两种以上具有不同物理或化学性质的金属材料,在经过复杂的空间组合及排列之后形成的一个完整的材料体系。金属复合材料出现以来,使得金属、高分子等单质材料得到了更加广泛的应用市场,将各类单质金属材料的研制和使用经验进行综合,也进一步实现了对金属材料及相关技术的升华。当前金属复合材料被广泛应用于航空航天、交通、医疗等领域当中,并且受到了材料界的重点关注[1]。通过对金属材料的复合应用,不仅能够提高原本每一种金属材料的硬度、强度以及耐磨性能,同时还能够在一定程度上降低材料塑性。但对于部分已经具备较高塑性的金属材料而言,其强度和模量通常会在复合之后降低。因此,在选择金属复合材料时,应当首先明确其应用的实际需要,进而通过选择不同金属材料的方式,实现对相应性能的提升。

1 基于金属复合材料的机械加工方法设计

1.1 机械加工刀具材料选择

传统机械加工方法当中采用的刀具通常为钢质和硬质合金材料,但这种刀具在应用到金属复合材料的加工当中时,很难满足金属复合材料的切削要求。针对这一问题,本文在设计基于金属复合材料的机械加工方法时,首先结合金属复合材料的实际特点,重新的刀具材料进行选择。本文选择将新型超硬刀具材料作为针对金属复合材料机械加工的刀具,该材料采用多晶金刚石制成,是在金刚石高温、高压状态下烧结而成,在使用的过程中具备高强度、高韧性的特点,因此适用于硬度和强度均较高的金属复合材料[2]。为提高机械加工刀具的耐磨性,还需要在使用前,在刀具表面涂抹一层涂层材料,选择粒度相对较细的材料,并确保涂层的厚度在5.8μm~6.5μm范围以内,以此降低刀具表面的摩擦系数,不能够提高其抗粘接性。

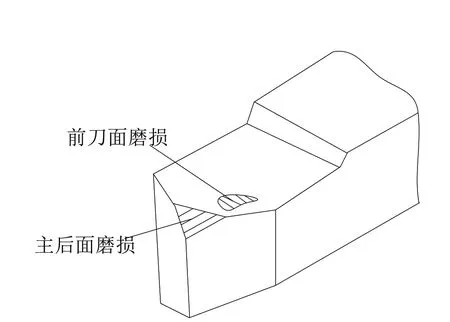

对于不同机械加工阶段,也可对刀具材料进行合理选择。例如,在精铣阶段,可采用表面涂有氮铝化钛涂层材料的新型超硬刀具;在粗加工阶段,由于加工余量相对较大,因此采用新型超硬刀具材料并不适合这一阶段的加工,因此 可先用成本相对较低的氮化硼铣刀。图1为机械加工刀具的磨损位置示意图。

图1 机械加工刀具的磨损位置示意图

根据图1所示内容,在进行机械加工的过程中,刀具的磨损共分为三种情况,分别为刀具主后面磨损、前刀面磨损以及二者同时磨损。因此,根据不同的机械加工操作,在使用刀具时,应当在其相应的磨损位置重点涂抹涂层材料,从而纺织刀具本身材料受到损伤。

1.2 基于金属复合材料的机械加工设备与切削参数设置

通过对金属复合材料的性能进行分析得出,这种材料在加工郭恒中还存在切削抗力大的问题,因此要求在进行机械加工的过程中加工机床的主轴结构扭矩需要增加,并且需要减缓走刀的速度。结合上述要求,首先需要利用粗铣在万能铣上进行粗镗操作,并将其切削参数设置为:主轴转速在650r/min~850r/min;进给量控制在65mm/min~80mm/min;切削深度控制在1.25mm~1.75mm范围以内。在实际应用中,吃刀深度应当控制在更深的位置,从而确保刀具不会受到更加严重的影响,并且刀具还需要始终保持在规定的锋利状态,以此避免出现金属复合材料在机械加工的过程中出现崩角、掉渣等问题,影响后续零部件的加工质量。

其次,在利用半精铣加工时,在数控机床上需要对半精铣的外形、内腔以及半径等参数进行控制,并合理安排铣外形减轻槽的尺寸大小,对于梯形槽结构其高度应当控制在70mm~85mm以内。

最后,再利用精铣进行加工时,需要在数控机床上对精铣的外形平面以及四个角的尺寸进行控制,在其四个不同的轴结构上还需要预留出多个孔结构[3]。利用精镗加工时,应当找出正圆盘的中心位置,并确保其与主轴结构的中心重合度控制在0.002~0.003范围以内,在确定精镗四个轴结构的各个尺寸后,一次性完成装夹工作。

由于在实际机械加工的过程中,存在部分零部件结构尺寸较大的问题,同时在高精度的要求下,更需要确保运转机床的稳定。因此,在加工时还需要对圆工作台进行调平处理,并确保其与水平垫铁之间的共勉角度小于0.003。为进一步确保加工质量的精度,还需要制作一个精度相对较高的测量块,将其垂直度和平行度均控制在0.001~0.002范围以内,测量块应当装在金属复合材料零件的两侧对称中心线上,并将其作为辅助基准以此实现对转态结构的误差补偿,从而保证两个轴结构端孔上的同轴度均为0.02。根据上述操作完成对切削参数的设置后,还需要在各个阶段将其余量部分尽可能控制在非常小的加工余量,以此确保铣在使用过程中的切削方向始终保持稳定。若在机械加工过程中,金属复合材料零部件的结构更加复杂,则还需要将每一个程序进行分析,对多个程序进行走刀路径方向调节,以此确保机械加工的质量。

1.3 合理选择金属复合材料装夹方式

在大部分金属复合材料当中都含有硬脆颗粒,同时加工过程中会伴有较大的切削抗力,因此在进行对金属复合材料的装夹时,必须保证装夹牢靠,防止出现加工零部件的移位现象发生。因此为了在保证零部件稳定,并且防止过紧的压力造成零部件出现精度降低的问题产生,本文采用多点压紧的装夹方式,完成对金属复合材料的装夹。图2为金属复合材料装夹方式结构图。

图2 金属复合材料装夹方式结构图

在传统装夹结构的基础上,设置一块平行度为0.002的专用压板,并确保专用压板在安装过程中与螺孔的垂直度在0.004~0.006范围之间,并在整个装夹的过程中,始终保持专用压板的压紧力垂直向下。通过专用压板的设置可以有效解决零部件安装位置过高、过低的问题,保证装夹的精度。

2 实验论证分析

为验证本文上述提出的基于金属复合材料的机械加工方法在实际生产过程中的应用性能,选择某环类零部件的机械加工图纸作为实验研究对象。分别利用本文提出的机械加工方法和传统加工方法按照该零部件加工图纸所标注的生产标准进行操作。为确保本文实验的客观性,在进行加工前,首先选择多个该环类零部件不同结构上的参数作为实验对比内容,分别为零部件两轴线正交位置角度、零部件两轴末端位置垂直度、零部件轴端小孔尺寸、零部件轴端大孔尺寸、零部件端止口横截面长度、零部件端止口横截面宽度,分别将不同实验对比内容编号为A1~A6。完成两种机械加工方法下的操作后,对其各个结构参数进行测量,并将相应技术要求与测量结果进行对比,得出如表1所示的实验结果对比表。

表1 两种机械加工方法实验结果对比表

从表1中的数据可以看出,与传统加工方法相比,本文提出的基于金属复合材料的机械加工方法应用下,环类金属零部件的格结构尺寸测量结果与机械加工图纸中相应的技术标准相差更小,并且误差精度均控制在合理范围以内。因此,通过对比实验证明,本文提出的基于金属复合材料的机械加工方法在实际应用中能够根据金属复合材料的特点,通过更加合理的加工方式,实现对金属零部件的高精度加工。将该机械加工方法应用于实际,能够进一步提高金属零部件加工场的生产质量和生产效率。

3 结语

本文通过开展金属复合材料在机械加工中的应用研究,针对金属复合材料的特性,提出一种全新的机械加工方法,并通过实验进一步证明了该方法的实际应用性能。通过新的加工方法的实际应用能够有效提高加工整体质量。但由于研究水平有限,对于降低机械加工成本、延长刀具使用寿命问题,还有待进一步的摸索和研究。