关于催芽室温湿度控制的设计及实施方案

2021-11-12周莹

周 莹

(昆明冷联制冷设备安装工程有限公司,云南 昆明市 650000)

引言

国内的催芽室及垂直工厂的温湿度控制都是采用中央空调控温,存在控制不精准的弊端。催芽室控制系统温度和湿度存在着强相关性,这个关系表现在升高温度的同时会带来湿度的降低,增加相对湿度的同时会带来温度的降低,反之亦然。本文将展开对温湿度控制的一些研究和计算,并且根据实际的应用总结出一些心得体会。

案例:小规模催芽室 4 间,每间尺寸为 70平方米 ,高度为 4.1m。主要用于手动台车入室催芽,适用于小订单催芽规模。要求温度 12℃~25℃,控制精度±1℃;湿度 90%~95%(要求某个时间段可调至 70%-75%),控制精度±3%。项目地点假设为云南玉溪。

1.数值计算

1.1 设计思路

案例中,客户采用的台车尺寸 1500x565x2400mm(长x 宽 x 高),12 层,层间距 20cm。根据多次光照实验,采用了每个台车 8 支 18W 全光谱补光灯,每个房间可放置44 个台车。围护结构采用聚氨酯彩钢夹芯板搭建,聚氨酯密度不低于 38kg/m3,厚度为 100mm。因为库温不会低于12℃,地面不用做保温处理。

催芽室温度要求 12℃-25℃,当补光灯全部开启时要达到 12℃,这个工况是需要制冷,并且是空调设备风机盘管(最低出风温度 18 度)所达不到的。因此每间催芽室均配备用冷库用制冷机组及冷风机(工业型换热器)。

在本案中,选择换热器,需要根据进出风温差不越过3K 来进行计算,即换热器的风量m=Q/(Cx dT)。

催芽室对风速的要求比较高,因此需要在库内安装导风层,冷/热风通过夹层及导流板穿过台车的每一层,确保库内的温度、湿度的均匀性。

1.2 理论计算及设备选型

1.2 .1 参数值确认

工作工况一:12℃/95%(查得露点温度:11.24℃/焓值 33.25kJ/kg/含湿量 8.38g/kg)工作工况二:12℃/75%(查得露点温度:9.74℃/焓值 28.76kJ/kg/含湿量 6.60g/kg)工作工况二:25℃/95%(查得露点温度:24.23℃/焓值 74.31kJ/kg/含湿量 19.27g/kg)。

1.2 .2 数值计算

1.2 .2.1 计算空库的热损失,包括照明、冷风机及开门的热损失。

1.2 .2.2 确定入库穴盘包含基质的数量及热量。

1.2 .2.3 种子发芽的呼吸热忽略不计。

根据冷负荷计算的基本公式:Q=Q1+Q2+Q3+Q4+Q5

Q1——围护结构热流量(W)

Q2——货物热流量(W)

Q3——通风换气热流量(W)

Q4——电动机运转热流量(W)

Q5——操作热流量(W)

基于以上信息,计算得出每个催芽间的制冷量Q=24.4kW,加热量 Q=20kW

四间总需求制冷量 Q=97.6kW

1.2 .2.4 根据每间长度为 10m,设计每间安装 2 台换热器,单台换热器的制冷量 Q=12.2kW。

流量 m=Q/(Cx dT)=4.067kg

换热器风量 V=mxρx3600=17568m3/hr

由此也可以看得出,风机盘管是不能满足此项参数。

1.2 .2.5 加湿器根据计算,每间的加湿量为 15kg/hr。

加 湿 量=[8.38g/kg(12℃/95%)-6.6g/kg(12℃/70%)]x4.067kgx2=14.4kg

制冷/加热系统

催芽室对温度的波动特别敏感,因此此案例应该选择冷水系统即间接制冷,而不是氟利昂直接制冷方式。两种制冷方式的差别在于:

1.2 .2.5.1 氟利昂系统不具备持续性,不制冷或制冷。这就导致库内的温度不均匀,曲线呈锯齿形。冷水系统即间接制冷系统具备持续性,温度波动较小,可以修正曲线上的峰值趋于平缓。

1.2 .2.5.2 均匀的温度表示植物在生长过程中没有暴露在有温度差别的环境中,也就没有因温度差别引起的压力。

1.2 .2.5.3 当植物感知到温度差别带来的应力,会燃烧体内的能量(不宜),并且会产生更多的 CO2。

1.2 .2.5.4 氟利昂系统总是需要一个特定的温度差值让压缩机工作在一个平稳的状态,这个差值等于氟利昂在换热器中的蒸发值与库内温度之差(一般为 7~8K),这个差值会使得库内的湿空气析出更多的冷凝水。从而降低冷库的湿度,这与催芽室高湿度的要求相违背。

4间库在冬季催芽中,可能会同时出现其中1间制冷另1间制热的情况。可以有两种方案解决同时制冷及加热的要求。

方案 1:库内 2 台工业型换热器采用双盘管,即冷热水水管分别接入。此方案需要配置 2 台热泵机组,以美国特灵风冷模块热泵机组为例,需要选择 2 台名义制冷量为58.7kW 的风冷模块机。每个房间冷热水管上安装一个电磁三通阀,以控制进入房间的水流量,来控制房间的温度。

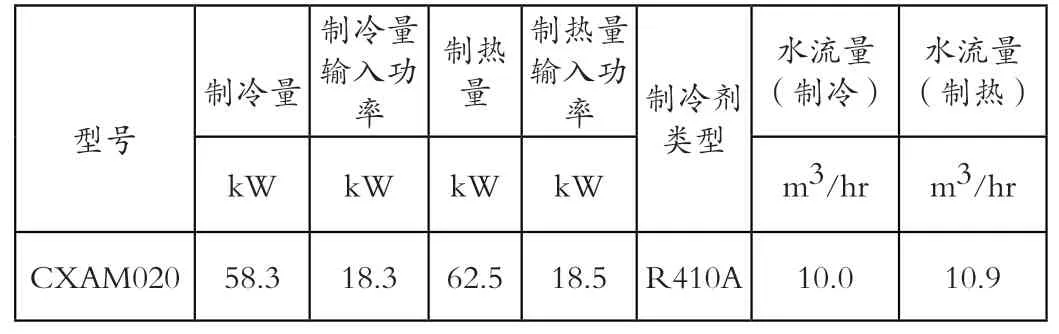

表1 :热泵机组参数:

说明:制冷能力是在 12℃进水,7℃出水,环境 35℃进风状态下测量,执行标准 GB/T 18430.1-2001,制热能力是在 40℃进水,45℃出水,环境干/湿球温度 7/6℃进风状态下测量,执行标准 GB/T 18430.1-2001,制冷时实际出水温度需要调整到 5℃出水。

方案 2:基于单个房间加热量小于制冷量,选择 2 台风冷热泵及每个房间 2 台双盘管的工业型换热器,投资成本较高。我们设计了第 2 个方案。

库内仍然选择 2 台工业型热换器,为单盘管,选型时满足制冷量的要求。

加热的情况仅会出现于:第一种情况,冬天催芽,当室外环境温度低于 0 ℃。空库温度会降至 15℃左右,如果客户设定催芽温度 20℃,相对湿度 70%时;第二种情况,夏季催芽,设定催芽温度 12℃,前两天催芽湿度维持在 95%,第三天开始需要降至 70%并维持至催芽结束时。基于这两种情况,我们认为制热可由电加热完成,可以节约到设备的高投资及低利用。

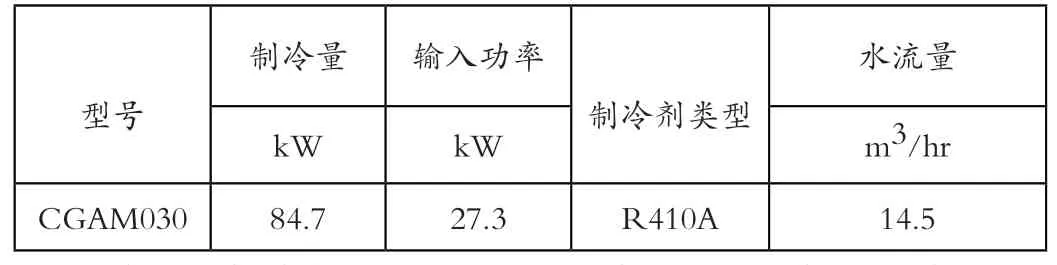

冷水机组选择常年制冷的冷水机组,以美国特灵风冷模块冷水机组为例,需要选择 1 台名义制冷量为 84.7kW的风冷模块机。每个房间供水管上安装一个电磁三通阀,以控制进入房间的水流量,来控制房间的温度。如表2所示:

?

说明:制冷能力是在 12℃进水,7℃出水,环境 35℃进风状态下测量,执行标准 GB/T 18430.1-2001,制冷时实际出水温度需要调整到 5℃出水。

1.2 .3 控制系统的设计

我们在选择催芽室的温湿度控制系统时,考虑了两种方案,第一种是意大利 EVCO 的温湿度控制器,优势在于控制器已经是规模成熟产品。

图1 :意大利EVCO温湿度控制器

但经过我们前期一到两个月的实验验证,与此控制器配套的湿度探头如果长期工作在 95%湿度及以上,会因探头周围积水失效,因此,我们放弃了此类产品的使用。

方法 2 也就是现行方案,即自行开发 PLC 控制程序,利用西门子 200smart 系列 PLC 和一系列传感器,实现自动化控制制冷系统,制热系统,加湿系统,除湿系统。每个催芽室门口配备了一台 HIM,可以实时显示催芽室各设备运行状态及参数,同时也可以通过 HIM 设置所需要的目标参数。

1.3 结论

两个方案对比下来,适于选择方案 2,有以下几个原因:

1.3 .1 总投资低,设备数量减少,管路减少,控制阀门也减少;方案 2 的投资成本约为方案 1的 65%。

1.3 .2 2 台热泵总的制冷量/加热量高于计算值,但已经是模块机中最小的型号,如果非标制作成本更高。

1.3 .3 电加热相比热泵加热能耗比要高,但因加热频率低,运行成本远低于投资成本。

1.3 .4 方案 2 的控制点少了,PLC 的控制成本也低于方案 1。

2.参数实现

2.1 催芽室结构

如图2、图3所示搭建催芽室,可实现:

图2 催芽室结构示意图

图3 催芽室幼苗培育图

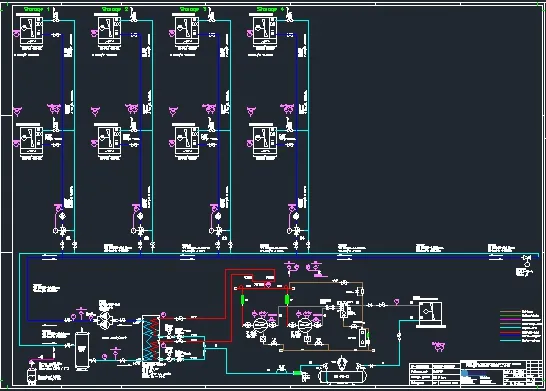

图 4 制冷系统示意图

2.1 .1 导流(孔)板的安装确保气流均匀地穿过台车的每一层,能保证台车的每层温度差不超过 2℃。

2.1 .2 在保证同样的换热效果同时,导流孔板的目数及孔径大小确保从换热器吹出的冷风能低于 1m/s 的流速通过每层穴盘,换热器吹出时风速高达 3m/s,如果没有导流板,穴盘上的基质甚至刚发芽的苗会被风吹走。

2.1 .3 催芽期间要求高湿环境,即在 12℃时,要求湿度高达 95%,此时需要加湿器开启工作。由加湿器喷入小于 10um 的水雾颗粒,进入到库内的空气循环当中,到达每层穴盘,起到灌溉及湿润基质作用。

2.2 制冷系统设置

2.3 PLC 控制

图5 PLC 控制界面示意图

经过调试及试运行,4 个催芽室已经开始批量生产种苗。

3.结论及展望

3.1 催芽室的温湿度控制得以实现,归纳于以下几点:

3.1 .1 保温库体结构的搭建,库内安装导流板、导流孔板等,为室内的温湿度均匀创建良好的硬件环境。

3.1 .2 不同的催芽室规模、光照、湿度、温度的要求决定了制冷系统及设备的选择。

3.1 .3 自动化控制满足催芽室的批量生产。

3.2 完成本项目的设计以及实施,针对将来的产品,提出如下建议:

3.2 .1 控制系统加入远程实时监控功能。

3.2 .2 选择工业换热器电机前置型,方便检修。

3.2 .3 对于规模大、苗床自动系统的项目,可以深化研究换热器为双盘管系统,将加湿及除湿系统更好地纳入此系统当中。

3.2 .4 催芽室内安装监控摄像头,并入 PLC 控制系统,可以实时监控种子催芽状态。