车载超级电容器组多工况动态特性仿真分析

2021-11-11丁石谷蔡荣海张鹏

丁石谷,蔡荣海,张鹏

(1.中国石油西气东输管道公司武汉管理处,湖北 武汉 430073;2.中国石油西气东输管道公司甘陕管理处,陕西 西安 710018;3.安徽大学电气工程与自动化学院,安徽 合肥 230601)

超级电容是近年来新兴的一种储能元件,介于蓄电池和静电电容器之间,但却有着比蓄电池更高的功率密度以及比静电电容器更高的能量密度[1]。它在短时间内能输出或吸收大功率,可有效改善电动汽车在启动、爬坡、制动过程中的运动特性。此外,它还具有低内阻、长循环寿命、无污染以及工作温度范围宽广等优点[2],与其他储能元件诸如蓄电池、燃料电池联合起来使用,可提高电传汽车的续航里程以及能量利用率。因此,超级电容十分适合作为电动汽车的储能装置,在电动汽车领域也有着广阔的发展前景[3]。

由于超级电容单体电压较低,使用过程中需要大量的串并联组合,这将导致单体充放电电压不均衡,同时车载的环境温度变化较为剧烈,上述因素都会导致超级电容器的容值、等效串联电阻和等效并联电阻等参数发生变化。因而,超级电容器往往在频繁使用一段时间后,其性能有所下降,如果不能准确把握变化的规律和趋势,会对电动汽车车载超级电容器组的使用、控制和安全都带来不利影响[4]。

本文针对超级电容器的容值、等效串联电阻,基于电动汽车不同行驶工况,对超级电容进行实验测试,得到车载超级电容在不同工况下的性能参数及其变化规律。进一步为了研究不同工况下超级电容性能参数的变化对车载超级电容器组动态性能的影响,根据测量获取的不同工况下车载超级电容器组性能参数值,通过仿真来分析性能参数变化对不同工况下超级电容器组的动态性能的影响。

1 实验背景分析

电动汽车不同行驶工况对于超级电容器组的电流需求有着显著不同,因此不同工况对于超级电容性能参数变化的影响也有所不同。一般情况下,电动汽车主要有4种循环工况:

循环工况1:电动汽车突然加减速;

循环工况2:电动汽车频繁启动与制动;

循环工况3:电动汽车驻车或短时停车;

循环工况4:电动汽车使用频率较低或者长时间不使用。

为了方便研究超级电容在以上4种工况下的性能参数变化,根据循环工况中电流变化情况,从测试的角度来看,以上4种循环工况可分别对应以下4种测试方法:

1)恒流循环充放电测试;

2)变流循环充放电测试;

3)电压保持能力测试;

4)日历寿命测试。

通过以上4种实验测试可以得到超级电容在不同工况下的性能参数变化趋势,那么就可以根据该变化趋势去研究不同行驶工况对车载超级电容器组动态性能的影响。

2 车载超级电容器性能参数测试及分析

2.1 测试条件

为了更好地测试和分析4种工况下,车载超级电容器特性参数的变化规律,做如下约定:

1)使用Maxwell生产的额定电压2.7 V,额定容量3 000 F的超级电容器。

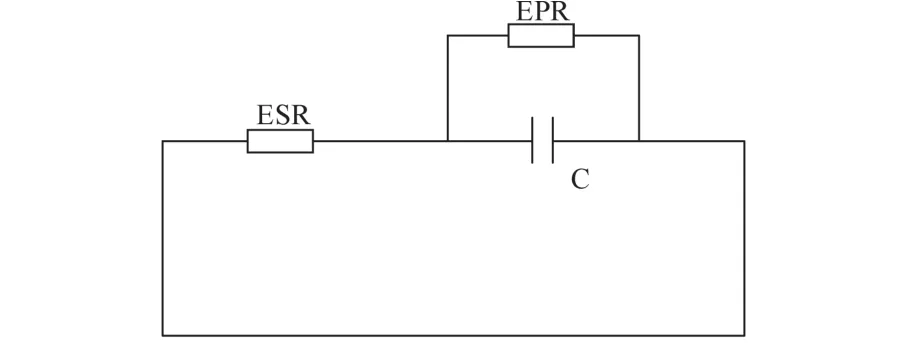

2)不同于最小二乘法进行系统辨识建模[5]和粒子群优化的超级电容器的模型参数辨识[6],使用经典的等效电路模型建模,更加直观简洁。如图1所示,这个电路包含了电容C,与之串联的电阻ESR和与之并联的电阻EPR。EPR用来计算漏电流,对超级电容的能量存储有着长远影响。其主要表征超级电容的自放电现象,反映的是超级电容器长时间保持静态储能状态时的静态损耗。超级电容器充放电时,EPR通常被忽略。

图1 典型的超级电容等效电路Fig.1 The typical super-capacitor equivalent circuit

3)为了对超级电容器进行更精确的测试,必须建立一个完善的测试体系。本实验着重测试超级电容器的两个重要性能参数:等效串联电阻ESR以及电容值C。根据经典失效判据[7],当ESR加倍或是电容值下降达20%的时候,超级电容器的寿命将终止。本实验中ESR初值取0.29 mΩ,EPR初值取32 kΩ,电容C初值取3 000 F。

4)由于大电流设备价格昂贵,而且存在安全隐患,故本测试实验电流范围均取0~35 A,实验温度为25℃。

2.2 测试结果

在很多场合,超级电容经常应用于1.35~2.7 V之间,但在某些突发场合,电动汽车会突然加减速或频繁启动与制动,此时,超级电容器会瞬时吸收或释放较大能量,必然会造成电压的瞬时大幅增加或减少以及大电流的冲击。因此,本实验将超级电容充电至2.7 V,并放电至0.3 V左右,充放电变化范围更大,能更好地模拟实际工况中的极端情况。同时,为了直观地描述超级电容参数的变化情况,引入参数变化率(variation of parameter,VA)的概念,定义:

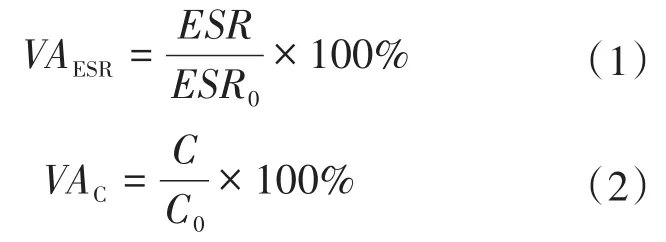

式中:VAESR为ESR的变化率;ESR为超级电容实际等效串联电阻值;ESR0为超级电容器初始寿命状态下的出厂标称值;VAC为容值变化率;C为超级电容实际电容值;C0为超级电容器初始寿命状态下的出厂标称值。

图2、图3分别为循环工况1,2下的超级电容参数特性。

图2 循环工况1下的超级电容参数特性Fig.2 Super-capacitor parameter characteristics under driving cycle mode 1

图3 循环工况2下的超级电容参数特性Fig.3 Super-capacitor parameter characteristics under driving cycle mode 2

图2a所示的是超级电容器恒流循环充放电测试结果,图3a所示的是超级电容器变流循环充放电测试结果。同时,根据式(1)和式(2)可得到恒流循环充放电测试和变流循环充放电测试时超级电容性能参数变化率,分别如图2b和图3b所示。

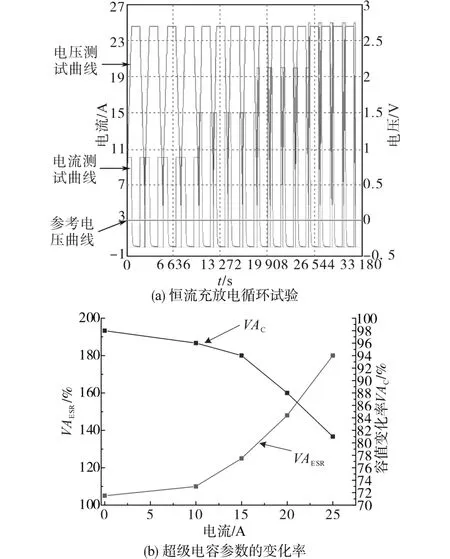

在实际应用中,经常会有电动汽车临时停车的情况。因此有必要对超级电容器进行电压保持能力测试,对超级电容器进行静止放置,得到超级电容在24 h内的电压数据。为了直观地描述超级电容在静止放置情况下的电压保持能力[8],定义:

式中:VAu为超级电容电压电压变化率;u为超级电容实时电压值;U0为超级电容额定电压值,本文取2.7 V。

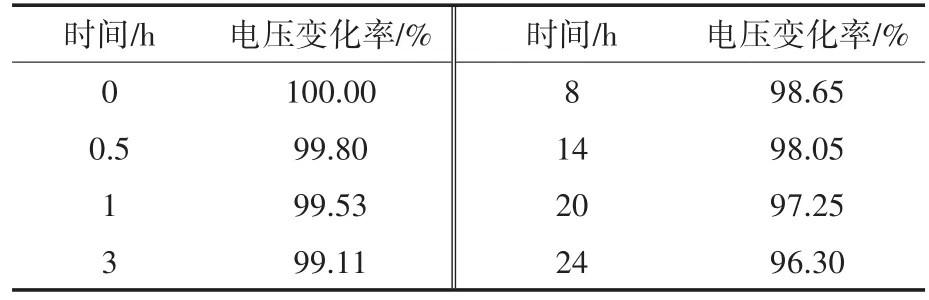

图4是超级电容器进行电压保持能力测试后的结果,结合式(3)可得到超级电容在24 h内的电压保持能力,如表1所示。

图4 循环工况3下的超级电容电压随时间的变化情况Fig.4 Super-capacitor parameter characteristics under driving cycle mode 3

表1 超级电容24 h电压保持能力Tab.1 The holdability of super-capacitor voltage in 24 h

在某些场合,电动汽车往往会在数月时间里间隔使用,且使用频率不高,长期的静置后再使用或完全不使用必会对超级电容性能参数产生一定影响。通常理想条件下,超级电容单体循环使用寿命可达50万次,但实际使用过程中超级电容随着使用时间的增加整体性能会逐渐下降,并会引起能量及功率性能的衰退,最终导致失效,失效的速度往往比产品说明书中所定义的要快得多。日历寿命测试法源于蓄电池检测[9],用以评估最小使用条件下寿命老化的方法。对超级电容实际使用寿命的测试同样有意义。

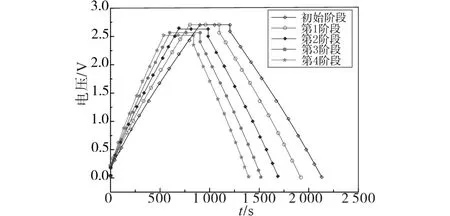

本测试首先将超级电容进行恒流充放电,测出其初始状态的参数,然后将其充至额定电压2.7 V,并置于25℃条件下放置几段不同的时间后,再次使用恒流充放电测试其性能参数。分别将超级电容静止放置四段时间,每个阶段放置时间为:第1阶段480 h,第2阶段720 h,第3阶段1 200 h,第4阶段1 640 h。实验时采用10 A电流恒流充放电模式。超级电容在静止放置不同时间后的充放电曲线如图5所示。

图5 循环工况4条件下的超级电容日历寿命测试充放电曲线Fig.5 Super-capacitor calendar life test charging and discharging curve under driving cycle mode 4

2.3 测试结果分析

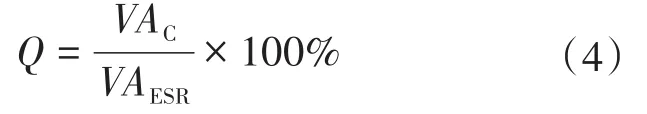

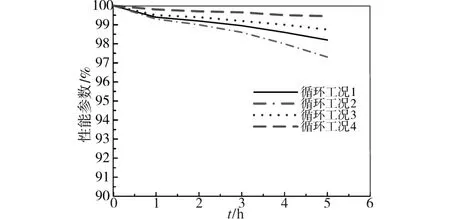

由以上测试结果分析可知,不同的循环工况对超级电容器的性能必将造成不同程度的影响。为分析方便,本文将超级电容器的整体性能在电动汽车4种不同循环工况条件下做出比较,定义超级电容器的整体性能Q为

同时设置如下比较规则:规定比较的时间间隔为5 h,规定超级电容器在额定电压2.7 V条件下性能为100%。需要说明的是,超级电容在静止放置5 h以内时,其电压值可以维持在99%左右,同时一定范围内的温度变化对超级电容性能参数的影响很小,因此,本实验中不考虑温度因素与自放电影响。

经折算,比较结果如图6所示。由图6可知,循环工况4即日历寿命测试中超级电容电压几乎没有变化,由此看出,长时间的放置对超级电容性能影响并不大。相比于循环工况4,循环工况3则是在恒压浮充条件下,电压下降率略有增大,但整体性能变化不大。而循环工况1与循环工况2则是电动汽车在运行过程中,从图6中看出,超级电容器整体性能下降趋势较明显。尤其是在城市道路中,频繁的制动与启动会造成对超级电容器连续电流冲击,长时间处于这种状态下必会增大其ESR值,而造成额定电压减小,势必会影响整个后备储能源的工作状态。在实际情况中,电动汽车突发性的启动与制动并不多见,从图6可知,处于循环工况1下会对超级电容器整体性能有一定影响,但时间较短,所以影响有限。

图6 超级电容不同循环工况下整体性能对比Fig.6 The performance parameters of super-capacitor compared under different driving cycles

3 仿真研究车载超级电容器组动态性能

3.1 仿真条件

上述测试得到了超级电容在4种工况下性能参数的变化。基于此,改变仿真中的超级电容的电容值C和等效串联电阻值ESR,快速模拟电动汽车所经历的4种不同工况,可进一步探索超级电容器性能参数的变化对其本身动态特性的影响。由于性能参数测试针对的是超级电容单体,而仿真是车载超级电容器组。因此本仿真的初始参数设置为:C=0.3 F,ESR=3.36 Ω。

4种循环工况下超级电容性能参数进行如下设定:

循环工况1下,根据图2b所示的超级电容性能参数变化率,设置如下:

1)初始状态下,VAC和VAESR都是100%,记为状态0。此状态下,仿真中的超级电容性能参数设置为:C=0.3 F,ESR=3.36 Ω。

2)电流大小为10 A条件下,VAC和VAESR分别为96%和110%,记为状态1。此状态下,仿真中的超级电容性能参数设置为:C=0.288 F,ESR=3.696 Ω。

3)电流大小为15 A条件下,VAC和VAESR分别为94%和126%,记为状态2。此状态下,仿真中的超级电容性能参数设置为:C=0.282 F,ESR=4.233 6 Ω。

4)电流大小为20 A条件下,VAC和VAESR分别为88%和148%,记为状态3。此状态下,仿真中的超级电容性能参数设置为:C=0.264 F,ESR=4.972 8 Ω。

5)电流大小为25 A条件下,VAC和VAESR分别为81%和182%,记为状态4。此状态下,仿真中的超级电容性能参数设置为:C=0.243 F,ESR=6.115 2 Ω。

循环工况2下,根据图3b设置如下:

1)初始状态下,VAC和VAESR都是100%,记为状态A。此状态下,仿真中的超级电容性能参数设置为:C=0.3 F,ESR=3.36 Ω。

2)变流循环充放电5 000 s后,VAC和VAESR分别为94%和122%,记为状态B。此状态下,仿真中的超级电容性能参数设置为:C=0.282 F,ESR=4.009 2 Ω。

3)变流循环充放电10 000 s后,VAC和VAESR分别为88%和145%,记为状态C。此状态下,仿真中的超级电容性能参数设置为:C=0.264 F,ESR=4.872 Ω。

4)变流循环充放电15 000 s后,VAC和VAESR分别为82%和184%,记为状态D。此状态下,仿真中的超级电容性能参数设置为:C=0.246 F,ESR=6.182 4 Ω。

5)变流循环充放电20 000 s后,VAC和VAESR分别为77%和191%,记为状态E。此状态下,仿真中的超级电容性能参数设置为:C=0.231 F,ESR=6.417 6 Ω。

循环工况3,4下,考虑到现实情况,电动汽车不可能被闲置太长时间,以及在短时间内工况3和4对超级电容的影响区别并不是很大,因此本仿真将其统一为超级电容静止放置24 h后对其本身性能参数的影响的仿真。那么,根据表1设置如下:

1)初始状态下,VAu为100%,记为状态G。此状态下,仿真中的超级电容电压初始值设为100 V。

2)静止放置24 h后,VAu为96.30%,记为状态F。此状态下,仿真中的超级电容电压值设为96.3 V。

3.2 仿真结果及分析

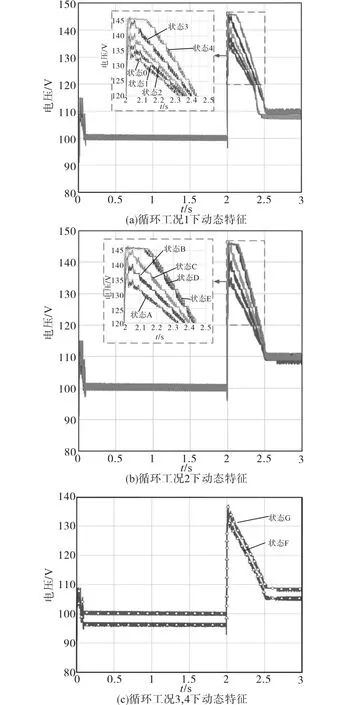

以上三种条件下的车载超级电容器组动态特性仿真结果如图7所示。

图7 不同工况下超级电容器组动态特性Fig.7 Dynamic characteristics of super-capacitor under different working conditions

由图7a可以看出,在状态0~状态4的5个状态下,超级电容器的动态响应时间逐渐变大,由此推断出超级电容器性能参数变化越大,超级电容器的动态性能变得越差。由图7b可以看出,在状态A~状态E 5个状态下,随着超级电容器性能参数变化程度的增加,其动态性能也会变差。综上可以得出,电动汽车无论是加减速行驶还是进行刹车与制动都会影响车载超级电容器的动态性能,且随着频率的增加,其对车载超级电容器动态性能的影响会越来越大。由图7c可以看出,超级电容初始状态下和静止放置24 h后,其动态性能无明显变化。该情况下只对超级电容器的初始电压和最终电压产生影响。也就是说,电动汽车的驻车或非长久的停车对于车载超级电容器的动态性能影响很小。

4 结论

本文研究了电动汽车在不同行驶工况下对超级电容性能参数的影响情况,并根据所得到的不同工况下的超级电容性能参数进行相对应的车载超级电容器动态性能仿真实验,探究了车载超级电容器在不同工况下的动态性能表现。从实验以及仿真结果可以看出,4种不同行驶工况都会对超级电容的性能参数产生影响,其中循环工况1和2影响最大,而这些影响也会体现在超级电容器的动态性能上面。当超级电容性能参数变化较大时,其响应时间,以及放电速度都会受到影响。但是表现在超级电容的初始电压和最终电压上,其差别并不是那么明显。由此可见,超级电容器性能参数的变化或者说电动汽车行驶在不同工况下对车载超级电容器的动态性能影响会更为突出一些。