蔬菜嫁接机研究现状及发展趋势

2021-11-11付月胜解福祥

付月胜,宋 健,,解福祥,高 鹏

(1.山东科技大学机械电子工程学院,山东青岛 266590;2.潍坊学院机电与车辆工程学院,山东潍坊 261061)

0 引言

截至到2019 年7 月,中国蔬菜种植面积已突破0.2亿hm2,产量在7亿t以上,产值约两万亿元[1]。除马铃薯之外的茄科蔬菜和瓜科蔬菜种植面积约占总种植面积的1/3。在蔬菜的种植推广阶段,由于蔬菜的病害率、果实品质、耐寒性等因素导致产量低下,无法进行规模化、商业化种植,直到上世纪80年代,现代蔬菜嫁接技术开始在日韩欧美中等国普及[2],蔬菜种植商业化的萌芽才开始逐渐形成。

嫁接是无性繁殖中的营养生殖的一种,是一种通过使砧木与接穗紧密结合,使两者接触处输导组织的相邻细胞分化成同型组织,从而使输导组织相连成新个体的技术[3]。通过嫁接技术可以有效的防止病虫害的发生,改善果实品质,提高耐寒性,克服连作危害[4],提高蔬菜根系吸收能力。

传统嫁接方式多采用人工嫁接,这种方式作业速度缓慢,不利于商业化的蔬菜嫁接,而且,由于嫁接人员技术的差异化,嫁接成活率略低,大大增加了蔬菜嫁接的商业成本,而蔬菜嫁接机可以有效提高蔬菜嫁接的速率和成活率,因此,研发集成化、自动化、商业化的嫁接机迫在眉睫。

1 国内外蔬菜嫁接机研究现状

1.1 国外蔬菜嫁接机研究状况

日本、韩国农业比较发达,特别是瓜类、茄类蔬菜种植面积较为广泛,是最早一批进行蔬菜嫁接机研发的国家。

1986年,日本开始对蔬菜嫁接机进行研究。1987年,日本农林水产省特定产业技术研究推进机构联合多家企业推出瓜科蔬菜半自动嫁接机G871[5-11],该机操作比较复杂且嫁接成活率较低。1989年与1991年,在G871的基础上成功研制出了G892和G913。其中,G892对蔬菜幼苗的损伤过大,成活率普遍不高。G913是全自动形式嫁接机,通过传感器自动定位识别幼苗,以此实现全自动的蔬菜嫁接。

1992年,三菱公司开发了MGM600[13]型自动嫁接机,嫁接速度为600株/h。1993年,日本全国农协联合会携手小松公司共同推出茄科蔬菜用KGM0128型嫁接机,生产率可达1000株/h,但该机型采用平接法,需要专门的生物粘接剂,因此推广受限。

1994年,日本井关公司分别针对茄科蔬菜和瓜科蔬菜推出了GR800系列蔬菜嫁接机,生产率达800株/h,成活率高达95%。2011年,该公司又研制出了GRF800系列瓜科蔬菜嫁接机,该系列嫁接机可视化程度比较高,员工可以通过触屏操作实现对嫁接机的相关操作,极大释放了操作员工的柔性工作。

洋马公司于1994年和2003年分别推出AG1000型和T600型蔬菜嫁接机[14],嫁接成活率都在97%以上。AG1000能同时对6株苗木进行嫁接作业,处理速度相对较快,但体积庞大。T600型蔬菜嫁接机因需人工单株上苗,虽操作简单,但也导致嫁接速度过低。2017年,日本的SOP-JAG800-U[12]型自动嫁接机登入中国,处理能力为800株/h。

虽然日本早期的蔬菜嫁接机自动化程度在当时处在世界先进行列,但受科技发展水平的限制,仅能对单一某科目蔬菜进行嫁接作业,适用范围较窄,且当时集成化程度较低,体积臃肿,同时因价格原因无法大面积推广。

韩国嫁接机的研发始于上世纪90年代。第一款为小型化的半自动蔬菜嫁接机,最高生产率为310株/h。由于韩国特殊的国情,该嫁接机在设计之初对标成本与体积,因此,上市后在韩日中等国有一定投放,但受嫁接方法的影响,无法大面积普及。2004年Helper Robotech公司推出的AFGR-800CS型超精密嫁接机器人系统[14],生产率可达800株/h,该机能对多种科目蔬菜幼苗进行嫁接,处理精度在1 mm以内,自动化程度处在当时世界一流水准。

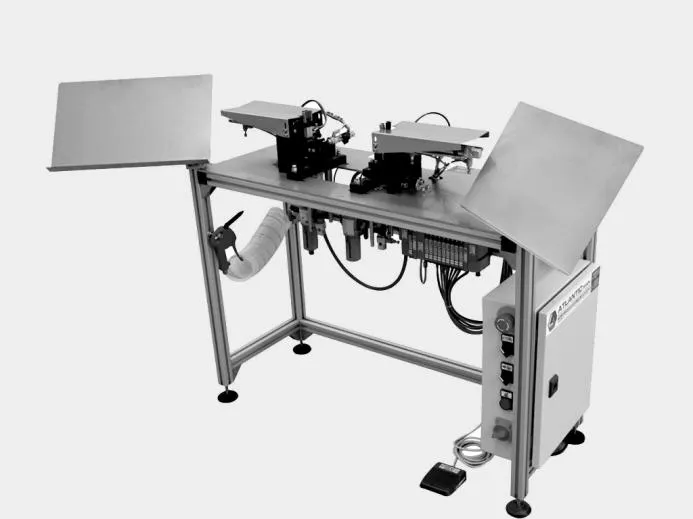

除了亚洲国家外,欧洲各国也在21世纪初期开始加入蔬菜嫁接机研发的行列。荷兰ISO Group公司[15]是欧洲最早研发嫁接机的公司,于2007年开发出Graft1000全自动嫁接机,生产效率可达1000株/h,嫁接成功率为99%。之后在2010年又研制成功Graft1200型自动嫁接机[16](图1),生产率可达1050株/h。这两种机型自动化程度相对较高,但价格较昂贵,为了降低销售价格,又在2014年又推出Graft1100型茄科蔬菜半自动嫁接机[17](图2),该机型价格相对于前两种机型有很大的动作空间,但嫁接速度丝毫不逊于前两种机型。除了荷兰,西班牙Conic System公司和意大利Atlantic Man.SRL公司相继研制出EMP-300[18]型半自动嫁接机(图3)和GR300[19-21]系列嫁接机(图4)。

图1 Graft1200型自动嫁接机

图2 Graft1100型茄科蔬菜半自动嫁接机

图3 EMP-300 型半自动嫁接机

图4 GR300型嫁接机

1.2 国内蔬菜嫁接机研究现状

我国对蔬菜嫁接机的研究晚于日、韩等国。我国第一台蔬菜嫁接机是山东省潍坊市农业机械研究所于1997年研制的SJZ-1型蔬菜自动嫁接机[22],该机型自动化程度不高且成活率较低,生产效率仅为310株/h。第二年,中国农业大学的张铁中教授推出适用于瓜科蔬菜的2JSZ-600型[23]蔬菜嫁接机。该机型也是被国内各高校研究所最为熟知的一款机型,但该机型每小时仅能嫁接600株,成活率与同期的日韩等国成产的嫁接机有不小差距。2009年,张铁中团队又在此基础上进行优化,推出双臂蔬菜嫁接机[24],嫁接速度为854株/h。

2005年东北农业大学的辜松教授推出2JC-350型瓜科果蔬嫁接机[25],该机型有意提升砧木穗木对接成功率,采用双销定位,但成活率仍低于世界同期水准,且嫁接速度约为同期世界水平的1/3。但该嫁接机,价格、成本以及操作难易程度比较符合国内需求。之后在此基础上推出2JC-450、2JC-500、2JC-600等新型嫁接机[26-28]。

2010年,国家农业智能装备工程技术研究中心设计研发了整穴盘嫁接的瓜科全自动嫁接机[29],可以同时对5株苗木进行嫁接,是国内首款大批量嫁接的机型。

2012年,天津市农业机械研究所针对葫芦科蔬菜研发出便携式蔬菜自动嫁接机[30],工作效率为人工作业的6倍。同年,北京农业智能装备技术研究中心基于“贴接法”推出了双工位上苗的蔬菜嫁接机[31],其嫁接效率处在国内顶尖水平,比同期国内平均嫁接效率高18个百分点,约为884株/h。2013年浙江大学推出斜插式蔬菜嫁接机。

2014年,褚佳等人基于“贴接法”嫁接技术设计出葫芦科营养钵苗单人操作嫁接机器人[32],该机型仅需一人完成上苗即可,大大解放劳动生产率,但嫁接速率仅为人工的1.36倍,考虑成本因素,相对于人工嫁接的优势并不明显。2015年,北京农业信息技术研究中心与北京农业智能装备技术研究中心联手推出茄果类蔬菜嫁接机[33]。2018年,青岛农业大学与山东中天盛科自动化设备有限公司联合推出JS-6型蔬菜嫁接机。

2020年,刘凯等人提出流水线作业模式[34]并研发出基于“流水线”的茄果类种苗半自动嫁接机,该机型将夹持、切削、对接、下苗分成不同工位,大大提高了作业速度,是国内首款嫁接速率追平世界先进水平的机器。

2 蔬菜嫁接机关键机构总结

蔬菜嫁接机一般由自动供苗系统、夹持机构、切削机构、苗木对接机构、自动下苗系统和控制系统组成。其中,控制系统一般以PLC或者单片机为核心,技术已经相当成熟。自动下苗系统的技术核心与供苗系统类似,在这里也不多做赘述。苗木嫁接的方法有很多,但在自动嫁接领域一般以贴接法、针接法和套管法为主,针对不同嫁接方法,苗木对接机构相对单一。因此,在这里仅对自动供苗系统、加持机构和切削机构剖析其结构组成和工作原理。

2.1 自动供苗系统

自动供苗系统主要用于苗木的运输,一般由穴盘输送装置、苗木检测装置、苗木拾取装置和控制系统组成。

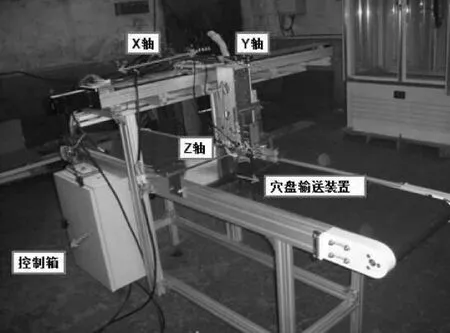

图5为西北农林科技大学研发的瓜科嫁接机自动供苗系统[35]。苗木输送装置将穴盘输送到苗木拾取装置附近,苗木检测装置检测到幼苗后,输送带停止,苗木拾取装置捡拾幼苗到夹持机构,捡拾装置每捡拾一株幼苗,移动一个苗间距,捡拾完预设位次后复位,苗木输送装置运送穴盘一个苗间距。

图5 瓜科嫁接机自动供苗系统

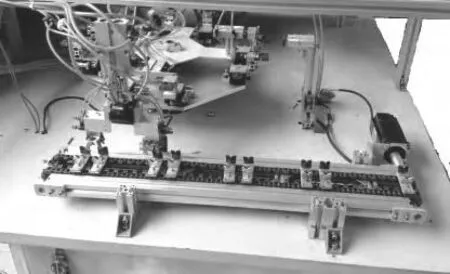

2JT-1600B型高速茄果类嫁接机是在华南农业大学在2JT-1600型嫁接机基础上研发的高速嫁接机(图6)。通过增设上苗装置[36],可实现2000株/h的嫁接速率。首先,由人工将砧木从穴盘中取出放置到传送链的苗座上,由传送链将苗木运送到机械手拾取位置后出发光电传感器,之后机械手动作,拾取砧木到夹持机构。

图6 2JT-1600B型高速茄果类嫁接机上苗装置

2.2 夹持机构

夹持机构主要起引导幼苗方向,矫正幼苗弯曲程度,固定幼苗并方便后续切削的作用。

2JC-500型自动嫁接机的加持机构[38]呈“L”型,分动、定两夹,由电磁铁提供动力,电磁铁得电,夹持机构动夹动作,失电后,由复位弹簧控制夹持机构动夹复位。

顶芽斜插瓜类嫁接机[39]的夹持机构由夹持与压苗机构组成,此机构需要人工去除生长点后放入机械夹头内,经气缸驱动完成砧木夹持,然后压苗片落下,完成对砧木子叶的压平。

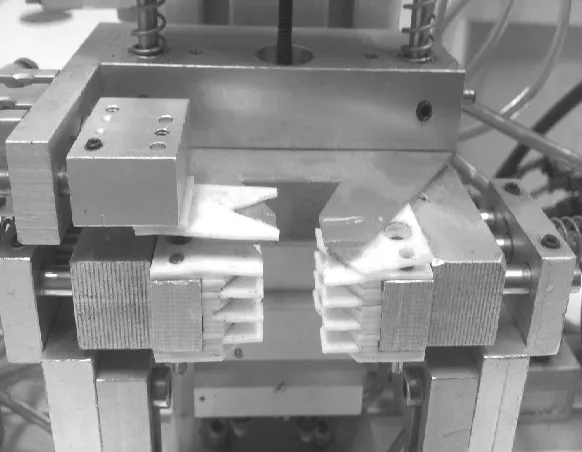

2018年,青岛农业大学针对穴盘整盘嫁接过程中夹持定位精度过差、损伤率较高等因素推出了适用于整盘嫁接的夹持机构[40]。该机构可以实现单株幼苗的横向夹持和穴盘内整行苗木的纵向夹持。针对因幼苗弯曲导致嫁接质量不佳问题,浙江大学开发了一款凹凸形夹持机构[41],其夹持厚度与夹持力可以根据实际情况进行调节(图7)。

图7 浙江大学斜插式嫁接机砧木夹持机构

2.3 切削机构

切削机构主要用于对幼苗的切削。2JC-500型自动嫁接机的切削机构[38]由电磁铁提供动力,电磁铁得电后控制中间杆推动切刀切断幼苗,失电后,由复位弹簧控制切刀复位。顶芽斜插瓜类嫁接机的切削机构[39]。该机构操作方便,结构简单,性能稳定,仅需将穗木苗放入切刀槽内,然后驱动气缸,即可完成切削过程。

瓜科全自动嫁接机砧木苗夹持切削机构[43]可以在夹持砧木的同时完成切削作业。整个机构由拢苗杆、切刀夹、切刀、压苗片、砧木夹和导苗板组成。首先,拢苗杆向下、向前动作,待砧木进入砧木夹后完成预夹紧过程,延时后,切刀完成第一次切削,气缸控制砧木夹、切刀夹、切刀和压苗片整体上移,到达设定高度后压苗片下压,切刀完成第二次切削,使砧木根部平齐,砧木夹完全夹紧,为后续打孔作业做准备。

2012年,北京农业智能装备技术研究中心根据“贴接法”的嫁接机理专门设计了蔬菜嫁接机的切削装置[44]。该切削装置包括砧木切削装置和穗木切削装置,砧木切削采用自下而上的旋转切削设计,穗木切削采用自上而下的切削方案。

为了提升嫁接的效率,江苏省农业科学院在2019年研制了蔬菜嫁接苗的高速切割装置[45](图8)。此装置可以对嫁接苗进行整盘流水线式切削,切削速率达3700株/h。高速切割装置主要由传送带、电机、偏心轮、刀架、刀具和分苗器构成,刀具安装在刀架上,刀架与偏心轮连接,电机驱动偏心轮转动,进而带动刀具做往复切割运动。驱动电机,传送带运输穴盘,苗木经分苗器梳理后,被刀具切割。

图8 高速切割装置

3 存在问题及未来趋势

3.1 相关辅助因素的限制

由于育苗方式及天然苗木生长的差异化,导致同种科目的幼苗形态差异巨大,为了能够提高嫁接的成功率,只得开发相应的辅助机构对幼苗进行定位夹持,这无形中增加了嫁接机的操作难度。为了便于嫁接机的夹持切削,应该针对不同科目蔬菜幼苗开发统一的精量化播种设备,制定统一的育苗培养机制,尽可能培养形态差异不大的幼苗。除此之外,识别定位技术已经相当成熟,对于物体识别成功率几乎可以做到99%。通过识别定位技术可以大大提高蔬菜嫁接加持定位的工作效率,但对于在嫁接机上的应用,考虑成本因素并没有得到大面积普及。因此,对降低识别定位技术在嫁接机上应用的成本需要深入研究。

3.2 国内农业人员主体的限制

国外嫁接机经过30多年的发展,相关设备、技术已经相当成熟。普遍上来说,国外的嫁接机操作方便,自动化程度较高,注重人机交互,用户体验好,可以有效释放劳动生产力。但国内的农业工作人员多以农民为主,知识学习水平受限,对于这种注重人机交互的嫁接机短时间内难以适应且无法承担高昂的成本费用,这也是国内嫁接机为何经过20多年发展,自动化程度不如国外高的原因之一。针对国内农业从业人员的具体情况,国内各高校研究院只得开发成本低廉、操作简单的机型。但是随着科技水平的进步、设施农业的扩大、人口老龄化的加剧,蔬菜嫁接机的自动化、数字化是必然趋势。为了应对这种趋势,我们需要建立完整的培训机制,努力提升农业从业人员的专业素养。

3.3 嫁接速率受限

国内外相对成熟的蔬菜嫁接机成活率都在98%以上,工作效率在1000株左右。国内虽然有机构开发出多株、整盘的切削装置且切削速度达3000株,但多株、整盘的嫁接机型仍在1000株左右。未来随着老龄化的加剧,这种高速嫁接机的研发应当提上日常议程。