优势纺纱工艺梳棉重定量的实践

2021-11-11刘建林

刘建林

(浙江华飞轻纺有限公司,浙江 龙游 324400)

优势纺纱工艺的核心在于梳棉生条定量的配置。传统纺纱工艺的生条定量一般不超过23 g/(5 m),而优势纺纱工艺的生条定量不小于30 g/(5 m),部分纺织企业甚至高达50 g/(5 m)[1]。现将我公司在生产阳离子T/R 70/30 18.5 tex纱时推行优势纺纱工艺的经验进行分享。

1 原料成分和纺纱工艺流程

1.1 原料成分

为方便管理,我们选择阳离子涤纶和粘胶纤维进行圆盘混和,具体原料情况见表1。

表1 原料成分及参数

1.2 纺纱工艺流程

纺纱工艺流程为:FA1001型圆盘抓棉机→FA125型重物分离器→AMP2000型金属火星探测器→FA029型多仓混棉机→JWF1119型精开棉机→JWF1213型高产梳棉机→TMFD81S型并条机→TMFD81L型并条机(附Uster-Pro自调匀整装置)→FA494型粗纱机→DTM139型细纱机→21C-S型自动络筒机(附Uster-Quantum 2电子清纱器)。

2 清梳联工序

2.1 开清工序

开清工序遵循的工艺原则是“勤抓少抓、多松少打、以梳代打、多混少落”。为了减少纤维损伤,打手转速由原来的800 r/min降至720 r/min,打手下降1.5 mm,打手伸出肋条为2 mm,小车行走速度为16 m/min。

2.2 梳棉工序

梳棉工序采用优势纺纱工艺中的“柔和梳理”工艺理念,既要充分梳理纤维又要尽量减少纤维损伤,保证梳理效果。在梳棉工序中,梳理效果一般用“梳理度”来表示。梳理度即平均每根纤维受到梳理的齿数,是衡量梳棉机梳理部件对纤维梳理系数的指标,反映了梳理部件配置或工艺设计的合理性。一般用梳理部件的针齿数与被梳理纤维的根数两者之间的关系来体现,即每根纤维受到梳理针齿数。梳理度由梳理元件的针布规格、相对速度、梳棉机台时产量等因素决定[2]。一般锡林的梳理度C应该在3左右。要实现高产高速,就要提高锡林梳理效果,不能因重定量使梳理度大幅降低,通过维持梳理度的稳定或提高,方能保证产品质量的稳定。

2.2.1 选择梳棉针布型号

2.2.1.1 锡林针布

在梳理化纤时易产生静电,造成缠绕锡林针布问题。为此,选用金轮针布(江苏)有限公司(简称“金轮公司”)蓝钻B2-30-860型锡林金属针布,该针布采用进口抛光技术,对表面进行特殊工艺处理,梳理效果更加优良,适合柔性梳理的工艺要求,能大幅减少纤维的损伤,更加贴合优势纺纱工艺的设计理念。

2.2.1.2 刺辊针布

刺辊针布选用AT5005×05030V型锥齿刺辊针布,该型号针布齿条齿尖为锥齿形,齿顶面积小,优选先进加工工艺,针齿表面光洁,圆弧状棱边,对纤维的冲击力较为缓和,使用寿命长,产品质量更好,符合柔性梳理的工艺理念[3]。

2.2.1.3 道夫针布

道夫针布选用金轮公司蓝钻系列H7-30-358型针布,该针布齿条优选材料,经特殊工艺制作,产品质量可靠,对纤维的转移效果优良,更加适合高速高产,符合重定量优势纺纱工艺设计理念[4]。

2.2.1.4 盖板针布

盖板针布优选金轮公司TH-420-A-86型针布,增加齿密,提高梳理度,为实现优质高产创造条件,满足优势纺纱工艺的重定量配置。经过对国产梳理器材的优选,选择性价比高的产品,替代进口,减少器材费用。梳棉机优选前后针布型号配置见表2。

表2 梳棉机优选前后针布型号配置

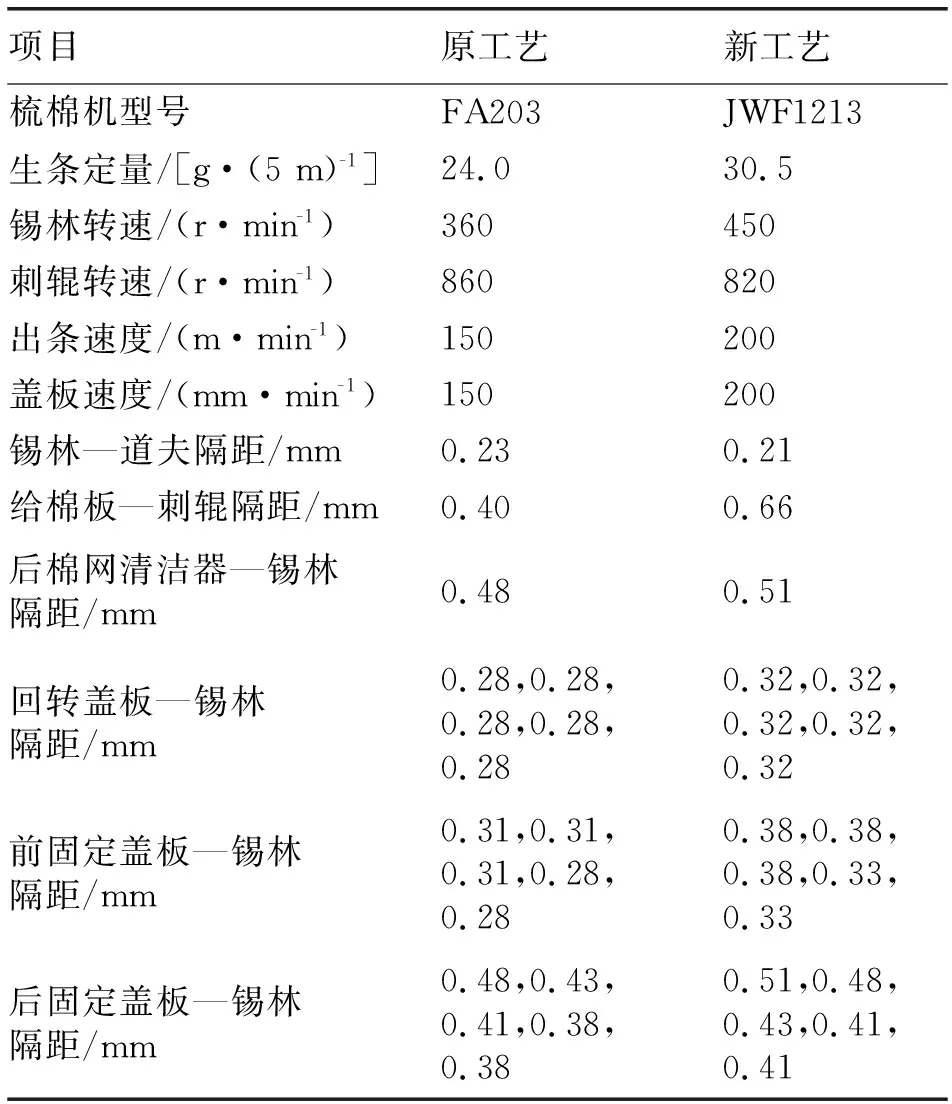

2.2.2 优化梳棉工艺

梳棉工序采用优势纺纱工艺中的重定量配置理念,将生条定量由原来的24.0 g/(5 m)提高至30.0 g/(5 m)。采用JWF1213型高产梳棉机,出条速度由原150 m/min提高至约200 m/min,理论产量达到72.0 kg/(台·h)。

2.2.2.1针对高产梳棉机具有台时产量高的特点,为了增强梳理效果,锡林转速由原360 r/min提高至450 r/min,提高了纤维分离度,有利于后道工序提高纤维的伸直平行度[5]。

2.2.2.2减小刺辊—锡林隔距、锡林—道夫隔距,提高转移效果,减少因纤维的揉搓而增加棉结。

2.2.2.3锡林速度提高后,为了减少纤维损伤,刺辊转速降低至820 r/min,同时提高锡林—刺辊线速比,增强转移效果。

2.2.2.4采用优势纺纱工艺中的“柔性梳理”理念,增大给棉板—刺辊隔距,使梳棉更加柔和,减少纤维损伤和新的短绒产生。

2.2.2.5JWF1213型高产梳棉机锡林—盖板隔距采用等隔距工艺,回转盖板—锡林隔距增加至0.32 mm,0.32 mm,0.32 mm,0.32 mm,0.32 mm,提高回转盖板运转速度,提高短绒清除效果。

2.2.2.6锡林—前固定盖板隔距为0.38 mm,0.38 mm,0.38 mm,0.33 mm,0.33 mm,后固定盖板—锡林隔距调整为0.51 mm,0.48 mm,0.43 mm,0.41 mm,0.41 mm,后棉网清洁器—锡林隔距调整为0.51 mm[6]。

清梳联工艺优化前后工艺参数见表3。

表3 清梳联工艺优化前后工艺参数

2.3 生条质量对比

梳棉工艺调整优化后,控制生条棉结不可超过3粒/g,条干CV值约为2.5%,生条质(重)量不匀率控制在不大于1.5%。

工艺优化前后生条质量指标对比见表4。

表4 工艺优化前后生条质量对比

通过采用优势纺纱工艺,提高锡林转速,增强了梳理效果,提高了纤维分离度,有利于提高后道工序纤维伸直平行度。采用“柔性梳理”,增大梳理隔距,使梳理更加柔和,减少了纤维损伤和新短绒的产生。优选国内先进梳理器材,更有利于提高梳理效果,减少纤维损伤,防止短绒增加。

3 并条工序

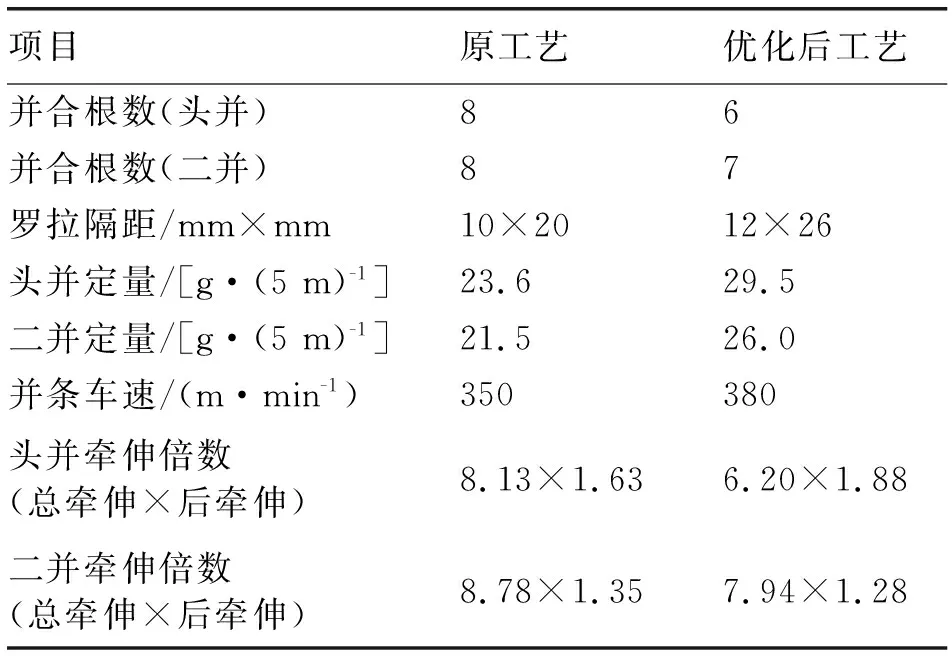

优势纺纱工艺要求有较高的纤维伸直平行度。为了提高纤维的伸直平行度,头并后牵伸倍数为1.88,集中后区牵伸,消除前弯钩纤维;二并后区牵伸倍数为1.28,通过集中前区牵伸,来消除后弯钩纤维,减小并条条干不匀率。

由于采用JWF1213型高产梳棉机,梳棉单产较高,生条重定量设置为30.5 g/(5 m),为了减少因牵伸倍数过大而产生意外牵伸,通过减少并条工序并合数减小总牵伸倍数,达到减少牵伸不匀的效果。并条分别采用6×7的并合根数。在保持纤维伸直、平行度良好的前提下,实现并条条干良好水平[7]。

生条中存在一定量的活棉结,为在牵伸过程中打开活棉结,并条罗拉隔距增大为12 mm×26 mm,同时降低并条胶辊温升,减少胶辊缠绕,保证质量稳定。并条工序工艺参数优化前后对比见表5。

表5 并条工序参数工艺优化前后的对比

为了增强胶辊耐磨性,提高胶辊抗静电性,对并条胶辊进行复合涂料处理,日常使用化学助剂“纳米抗静电剂”维护,提高适纺性。加强并条操作管理,做好周期清洁,合理安排平揩车周期,保证设备状态良好和胶辊清洁,防止胶辊损伤,保证吸风良好、牵伸通道光滑、无挂花积花。同时保证熟条成形良好,棉条光洁。

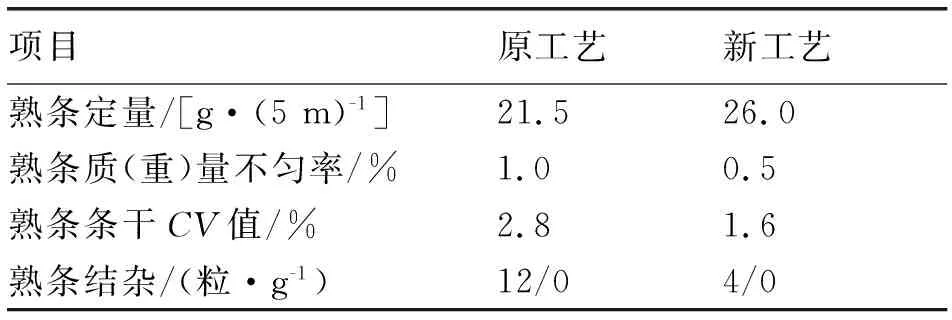

经过并条工艺优化配置,同时加强对设备和运转的管理,并条条干CV值约为1.6%。末并采用有自调匀整的TMFD81L型并条机,并条不匀率控制在不大于0.5%,并条工艺优化前后的质量指标对比见表6。

表6 并条工艺优化前后的质量指标对比

4 粗细纱工序

4.1 粗纱工序

优势纺纱工艺对粗纱的要求是“小牵伸、大捻系数”。粗纱小牵伸既可以保持良好的纤维结构,又有利于提高粗纱定量,降低生产成本;粗纱大捻系数是为了配合细纱主牵伸区内以内摩擦为主控制纤维变速的工艺思路。粗纱工序新旧工艺配置对比见表7。

表7 粗纱工序新旧工艺配置对比

4.2 细纱工序

优势纺纱工艺对细纱工艺配置原则的要求是“三大三小”。“三大”是指“细纱后区大隔距,粗纱大捻系数,前胶辊大前冲量”;“三小”是指“小浮游区,小钳口,小后区牵伸倍数”[8]。优势纺纱工艺的重定量配置,要求附加新型纺纱器材控制,即采用带压力棒上销控制钳口纤维、控制浮游区纤维以及摩擦力界。

细纱工序新旧工艺配置对比见表8。

表8 细纱工序新旧工艺配置对比

5 成纱质量、自络质量和效率

梳棉工艺优化前后,试纺阳离子T/R 70/30 18.5 tex纱测试数据对比见表9。

表9 梳棉工艺优化前后纺阳离子T/R 70/30 18.5 tex纱测试数据对比

梳棉工艺优化后,对自络的剪切率和生产效率进行对比,具体数据见表10。

表10 梳棉工艺优化前后自络质量对比

采用优势纺纱工艺,在生条定量提高20%、梳棉台时产量提高60%情况下,成纱质量仍有提高,自络工序百管剪切率和生产效率也有一定幅度改善;对产品质量和生产效率的提高有一定积极作用。

6 结语

梳棉重定量是优势纺纱工艺配置中的重点与难点,是前纺优势纺纱工艺实现的基础。只有梳棉生产出符合质量要求、梳理良好、棉结合格的优质重定量生条,才能保证优势纺纱工艺重定量的顺利推行。

通过梳棉机的优化选型,合理配置梳理器材,优选工艺参数,严格工艺管理,在梳棉工序引入JWF1213型高产梳棉机,配备国内优良的梳理器材,生条定量提升20%以后,半制品质量和成纱质量仍然得到一定提高,生产效率也有了提升,为优势纺纱工艺的重定量配置提供了技术参考。