基于磁悬浮技术的圆周引纬机构研究

2021-11-11胡学涛林富生黄丰毅徐钊钊宋志峰刘泠杉龚小舟

胡学涛,林富生,黄丰毅,徐钊钊,宋志峰,刘泠杉,龚小舟

(武汉纺织大学;三维纺织湖北省工程研究中心:武汉 430200)

0 引言

我国三维织机技术研究始于20世纪80年代末,从跟踪研究到自主创新,经过30多年的发展,工艺水平有了很大的进步,但由于三维纺织工程的专业性和特殊性较强[1],全自动三维圆筒织机有很多关键的技术和机构需要进一步突破,其中引纬机构是织机上最为关键的装置,很多织机的命名都是由引纬的方式来决定的,如有梭织机、剑杆织机、喷气织机等[2]。本文设计了一种新型磁悬浮圆周引纬机构,实现了一种新型的无机械传动的圆周引纬方式,为全自动三维圆筒织机提供了更理想的引纬机构。

1 圆周引纬技术的发展现状

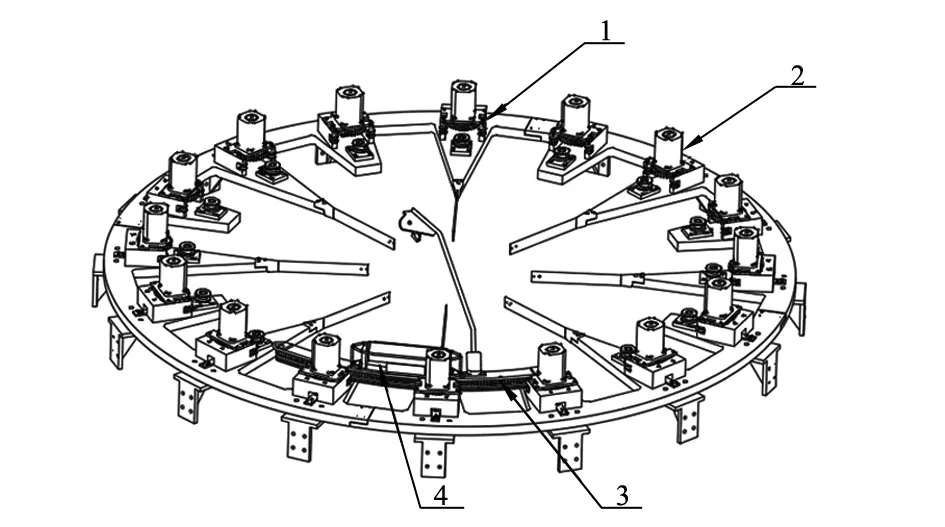

现有的齿轮齿条分段引纬机构通过齿轮齿条机械传动,使得齿条做圆周引纬运动[3]。其工作原理是:引纬梭子通过弧形齿条与n组传动装置的n个齿轮啮合进行传动,从而沿圆周方向完成引纬动作,如图1所示。这种引纬方式虽然效率较高,但传动结构十分复杂,占地面积大,布线不方便,安装精度要求很高,需要的电机和减速机数量多,噪声大,设备维护成本高。

1—传动齿轮;2—步进电机;3—传动齿条;4—引纬梭子。

2 磁悬浮圆周引纬机构的结构模型与工作原理

笔者拟采用永磁阵列悬浮引纬梭子,用“E”型线圈驱动引纬梭子进行圆周运动。该磁悬浮圆周引纬机构是由纬纱导纱杆、驱动磁轨、悬浮磁轨、槽轨、“E”型线圈、上下引纬梭子和纬纱管组成,如图2所示。图2中在引纬平台上沿引纬轨迹铺设了多个分段的槽轨,槽轨底部铺设了2列永磁体;此外,引纬梭子底部也有2条与之对应的圆弧形永磁体,通过磁极排斥作用悬浮整个引纬梭子。同时,槽轨的两侧均铺设了驱动磁轨,该驱动磁轨以一定长度的永磁体按N极,S极,N极,S极,…磁极排列,当“E”型线圈经过驱动磁轨时,磁轨会对线圈产生一定的牵引力,从而带动引纬梭子运动。

1—“E”型线圈;2—槽轨;3—悬浮磁轨;4—驱动磁轨;5—纬纱导纱杆;6—导向轮;7—引纬梭子;8—纬纱管。

2.1 永磁悬浮系统的结构及原理

永磁悬浮系统槽轨底部铺设了2条弧形磁条,同时在其上方的下引纬梭子上也铺设了2条与之对应的磁条,从而产生相互排斥的作用,引纬梭子在磁场力的作用下克服重力,以一定高度悬浮在磁轨上方。据此,实现引纬器在圆周轨道上的悬浮。为了保证引纬器稳定、可靠的运行,特在铝制引纬梭子上装配了导向小轮。

为了确定引纬器在槽轨中的受力情况,首先确定槽轨中的单块永磁体与引纬梭子中对应永磁体之间的作用力Fa[4],其计算公式为:

(1)

式(1)中:q1和q2分别为两磁极的磁场强度;r为两磁极之间的距离;μ0为空气的磁导率。

根据式(1)可以确定实现引纬器稳定悬浮需要的参数,由此可以完成对永磁悬浮机构的具体设计及仿真。

2.2 电磁驱动的结构及原理

新型磁悬浮圆周引纬机构采用电磁线圈磁力驱动原理,如图3所示。当给线圈通直流电时,“E”型线圈会出现不同的磁极,永磁体和电磁线圈相互作用,此时永磁体会对线圈产生FN-N和FN-S两个力,在这两个力的驱动下,“E”型线圈会沿着磁轨方向运动,当线圈的N极运动到磁轨上的N极处,由前方的传感器检测出磁轨的永磁体的磁极变化,通过控制系统改变线圈中的电流方向,线圈上的磁极会产生相反的变化,这样磁轨对线圈会产生两个新的作用力FS-S和FS-N,在其驱动下,“E”型线圈会沿磁轨方向继续运动。控制系统不断改变线圈的电流方向,促使“E”型线圈连续的沿磁轨运动。当需要停止时,通入反向电流,使其产生与运动方向相反的力,对线圈进行减速制动。如图4所示,在引纬梭子上布置了4个“E”型线圈,当一组线圈刚出磁轨时,另一组线圈进入磁轨,实现了引纬器在轨迹上连续不断地做圆周运动,完成引纬过程。

图3 “E”型线圈驱动原理

图4 引纬梭子线圈分布示意

由电磁学理论[5]可知,线圈的牵引力大小取决于线圈所产生的磁场和永磁体所产生磁场的大小和气隙的大小。由式(1)可知FN-N和FS-N的大小,由此可推导出沿运动方向的力F,其计算公式为:

(2)

式(2)中:θ为FN-N与运动方向的夹角;r1为电磁体与永磁体之间的距离;q3为永磁体的磁场强度;q4为“E”型线圈中心磁极的磁场强度;q5为“E”型线圈两侧磁极的磁场强度。

根据式(2)可知,线圈在永磁体磁轨的作用下,它的驱动力与永磁体和线圈的磁场强度及两者之间的距离有关,且驱动力大小与两者磁感应强度成正比,而与两者之间的距离成反比。

3 仿真分析及实验

3.1 永磁悬浮的仿真分析及实验

根据永磁悬浮原理,使用有限元分析软件Ansys Maxwell对悬浮模型进行静态磁场力仿真分析。该模型选用钕铁硼永磁体(NdFe35),其截面是长度为10 mm,宽度为3 mm的长方形,长度为100 mm,设置的初始气隙为7 mm。

从单块钕铁硼永磁体悬浮仿真的结果看,绝大多数磁场强度H都在永磁体附近,其磁场强度最大为811 kA/m,见图5a);而其磁感应强度B最大值出现在永磁体的角落,最大值为0.76 T,见图5b)。

a) 磁场强度分布云图 b) 磁感应强度分布云图

根据单块永磁体的仿真结果,求其在不同气隙下,悬浮体所受力的大小。通过软件分析计算,得到随气隙变化单块永磁体所受悬浮力的大小变化情况,见表1。由表1可知,单块永磁体所受悬浮力随气隙变小而增大,最大可达14.9 N。

表1 单块永磁体不同气隙的悬浮力仿真变化

引纬梭子采用铝板制成,其悬浮实验装置如图7所示。该实验装置采用4块10 mm×3 mm×100 mm的钕铁硼永磁体,其悬浮气隙为11 mm,铝板的质量约为0.75 kg,见图6a);当铝板质量增加为1.50 kg时,其悬浮气隙为9 mm,见图6b)。对比表1中的数据可以看出,有限元仿真的结果与实验结果基本一致,相差较小,进一步验证了悬浮模型的正确性。由于设计的引纬梭子总质量约为2.00 kg,结合表1数据,悬浮气隙选择约为8 mm最为合适。

a) 11 mm气隙 b) 9 mm气隙

3.2 电磁驱动的仿真分析及实验

根据文中所述的电磁线圈驱动原理,使用有限元分析软件Ansys Maxwell对“E”型线圈及其驱动磁轨经行瞬态电磁力的仿真分析[6],创建了电磁驱动线圈模型,见图7a)。线圈外径为28 mm、内径为10 mm、厚度为25.5 mm,匝数为880圈,通电电压为12 V,线圈阻值约为6.5 Ω,设置线圈与磁轨的初始气隙为5 mm。由于钕铁硼永磁体的磁场强度相较于电磁线圈更大,所以磁场强度最大处在永磁体的表面,约为873 kA/m;而“E”型线圈的最大磁场强度在其线圈中的铁芯周围,约为220 kA/m,见图7b),所以其线圈中心处所受磁场力最大;其磁感应强度的最大值处在线圈中间铁芯处,约为2.8 T,见图7c)。通过观察图7d)的电磁感应矢量分布,可知“E”型线圈的3个铁芯大致为S极、N极、S极分布。

a) 电磁驱动线圈模型 b) 磁场强度分布云图

通过上述理论计算可知,电磁驱动装置的线圈在磁场中所受驱动力的大小与线圈的磁场强度和气隙大小有关。在线圈规格一定时,其磁场强度与通入的电流大小成正比,与气隙大小成反比。笔者将通过2个实验探究这2个因素对驱动力的影响。

首先,在不改变气隙大小的情况下,只改变接通电压的大小,即通过线圈电流的大小,来探究影响效果。在仿真软件中,通过有限元的方式进行数值计算,得到的结果见表2。

表2 单个线圈在不同电压下的受力情况

其次,在控制接入电压为18 V情况下,探究气隙的大小对驱动力的影响。根据电磁线圈模型的尺寸大小,设定初始位置为3 mm,4 mm,5 mm,6 mm,7 mm时分别进行磁场力的仿真计算,分析不同气隙下电磁线圈在运动方向上的受力情况,结果见表3。

表3 单个线圈在不同气隙下的受力情况

由仿真结果可知,在气隙极限距离为3 mm时,单个线圈在运动方向上的受力最大,可达16 N。随着气隙增大,线圈在运动方向上的受力会越来越小。实际引纬过程中的纬纱张力一般约为15 N,由于该引纬机构的驱动线圈由4个“E”型线圈组成,在运动过程中,至少有2个线圈同时受力,所以综合上述因素,该引纬机构选用电压为18 V和气隙为5 mm时最为合适。通电后,电磁线圈能够产生足够的驱动力,使引纬器在圆周轨道上克服纬纱张力完成引纬动作,实现引纬过程。

4 结语

针对现有圆筒织机上的齿轮齿条引纬原理,提出一种基于电磁驱动的悬浮式引纬机构。通过永磁悬浮和电磁驱动理论的论证、仿真及实验,证明了该磁悬浮引纬装置的可行性,进一步提高引纬效率,为提升织机的织造效率奠定了基础,也为全自动三维圆筒织机设计了更理想的引纬机构。