如何实现焊接参数的实时监控

2021-11-10潘云锋

潘云锋

摘要:在核电建造阶段运用了大量的焊接工艺,焊接是国家核安全局明文规定的需严加控制的工艺过程。因其工艺的特殊性,无法直接实时的进行检查和记录,目前阶段皆通过制定焊接工艺卡、培养合格人员、通过记录员人工记录的方式来间接证明焊接过程的合法、有效。作者结合自身工作过程中的经历,依据对曾发生的质量问题的调查分析中发现,焊接电流、电压、焊接速度等是决定焊缝质量的主要工艺参数。作者通过运用电气通信工程原理结合自动化控制理论,以不改变、不影响目前焊接过程的方式来实现电流、电压、焊接速度、气體保护压力等焊接参数实时监控的目的。这样实时、有效的记录既增加了焊接过程的信服力同时也便于对焊接数据的分析改进,对于钢结构质量的控制以及工艺的不断优化改进可产生积极的影响。

关键字:质量,焊接电流,焊接电压,无线通信,实时监控

1.前言

随着我国工业化水平的不断提升,现代化、信息化工业发展模式已初现雏形,尤其是在“中国智造2025”战略指引下,企业正不断拓展工业发展思维。基于信息技术环境,在企业实际的运作管理中,融入系统化的管理思维,将焊接生产与创新思维深度融合,引入电气自动化控制模式,并形成图形用户界面及网络化通信保障等诸多领域的综合拓展。在信息科技高速发展的今天,实现焊接的实时监控不仅是焊接生产的需求,更是加强生产设备与管理平台衔接的基础,同时更满足了数据间的无缝衔接与共享,帮助焊接生产与信息之间的综合集成。使用可实时监控的智能化焊接系统,提高生产管理效率,保证了焊接数据和焊接质量的可靠性,免去了焊接记录人员的工作量,提高了综合管理水平,完整的焊接数据对分析焊接过程,追溯焊接质量具有重大的参考意义,从而产生非常大的社会效益和经济效益。

通过对以往的工作总结发现,从核安全局至制造工厂,每一个单位对焊接过程都十分重视。从焊材管理、焊接人员、焊接材料、焊接型式等方面进行管控。制定详细的焊接工艺规程对焊接的各项参数进行规定,但唯独实际操作过程无法实时监控。

实时监控的目的是通过电气信号采集结合通信手段,将过去无法实时检查控制的特殊工艺过程变成一个可随时检查,实时监控数据的可控过程。这样不仅满足质量保证记录的实时、有效,减少焊接记录人员的工作量,提高整体焊接效率。同时也可增加焊接工艺人员对于焊接过程的可控分析,进一步改进工艺参数,提高焊接性能。

2.无线通信

2.1定义

所谓无线通信,主要是基于现代通信技术,将电磁波信号进行空间传输与接收转化的过程,这种无线通信方式可以实现移动通信,因而也被统称为无线移动通信。

2.2实现过程

在实际生产过程中,我们不可能给每台焊接配备信号线,这样将极大的降低其灵活性和使用。我们可以通过给每台焊接加装一个无线信号传输器。通过加装的无线信号传输器的使用即可让其摆脱冗长的信号线的干扰,尤其是多频带空口技术(OFDM)、低延时技术(TDMA)、自适应调制编码(AMC)、混合自动重传(HARQ)及低密度奇偶校验码(LDPC)等诸多技术支撑下,可以大幅提升无线通信的传输速率,最高可达1Gbps,从而全方位、实时化地获取焊接焊机电流、电压、焊接速率及气体保护流量等焊接参数。

3.成果实现

通过在焊接设备上加装电流、电压、送丝速度、气体流量采集模块,无线传输模块,实现焊接设备与PC之间的对接,完成对焊接设备电流、电压、焊接速率及气体保护流量等焊接参数整个过程的实时监控。

4.主要部件

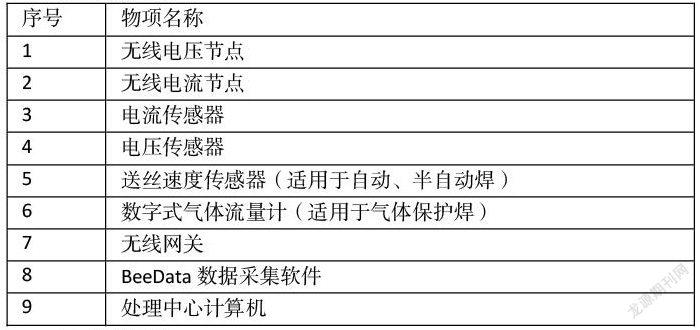

4.1部件清单

4.2设备简介

4.2.1无线电压节点

无线电压节点的有效应用,将极大降低数据采取的人工成本及资金投入,尤其是规避了反复布线等环节。同时利用无线数字信号传输,将大幅优化电缆传输过程中所形成的干扰噪声,赋予测量系统更优质的抗干扰性,提升测量的精度和效率。无线传感器节点拓展能力较强,可构建以无线传感器为代表的传感网络,可同时支持上千个测点同步实施试验,凭借其应用优势,该系统可被广泛应用于大型建筑、桥梁、船舶、车辆及众多关键领域的结构静力测试、载荷实验等。

4.2.2电流、电压传感器

霍尔效应的提出及实践延伸,出现了基于霍尔效应的传感设备,即以电流、电压传感器为代表的霍尔传感器。早在1879年,美国物理学家霍尔便率先在金属中发现了霍尔效应,但受限于技术及材料的滞后,难以获取更多的研究成果。随着半导体技术的革新,霍尔元件也逐步由理论走向现实,通过各类半导体材料的应用,其能够实现对磁场、位移、压力、加速度、振动等测量,也逐步被应用于各个测量领域。霍尔传感器是一种当交变磁场经过时产生输出电压脉冲的传感器。脉冲的幅度是由激励磁场的场强决定的。因此,霍尔传感器不需要外界电源供电。

4.2.3送丝速度传感器

送丝速度传感器可以实时采集各种送丝装置的走丝速度,走丝速度数据通过无线网关节点传输。

4.2.4数字式气体流量计

数字式气体流量计,主要被用于焊接时气体流量的实时计量,其测量中所形成的数据由无线网络实施传输,该流量计主要适用于熔化极气体保护焊焊接。

4.2.5无线网关

随着无线通信技术的发展,逐步改变了传统电缆传输中的弊端,也更便于对测量数据的传输与处理。BS951无线网关的应用,大幅优化了无线传输的便利性,其结构紧凑、布局合理、体积小巧,能够应用于多种场景。其主要由协议转换、收发节点控制、ModBus协议通信等钢结构构成。在BS951强大组网功能的支持下,其可以组建起复杂的无线网络,并支持众多传感器节点实施结构测试,应用领域极为广阔。BS951无线网关所使用的ModBus协议为国标,因而利用RS485接口及通信协议的综合下,能够实现与任何同协议的设备实现互联,且连接设备只需要通过标准的 ModBus协议就可以与 BS951无线网关通信,控制网关下所有节点的配置和采集。在此过程中连接设备不必关心无线节点传感器和网关的通信过程,大大的减少了连接设备的开发难度。

4.2.6数据处理中心计算机

机电设备在线监测系统的数据处理中心对数据采集器送来的来自现场的全部数据进行运算和处理,建立实时数据库,并将实时数据及运算结果保存在实时数据库中,为显示报警终端、数据打印单元、大屏幕等终端设备提供数据。

数据处理中心主要实现现场数据的收集,可以兼数据比对分析、报警等功能。

5.结论

通过实时监控增加了各部门及上游对焊接数据的可信度,提高技术管理水平,减少管理人员投入,有效地提高人员利用率;同时可通过对完整的焊接过程也便于对焊接数据的分析改进,明确改进的方向,对于焊接质量的控制以及工艺的不断优化改进产生积极的影响。

参考文献

[1]胡寿松,自动控制原理[M].北京.科学出版社,2007.1-9.期刊文章.

[2]李建东 郭梯云 邬国扬,移动通信[M].西安.西安电子科技大学出版社,2006.1-3. 期刊文章.

[3] BeeData软件单机版使用说明书.北京.北京必创科技有限公司.使用说明.