港口皮带机输送带撕裂产生的原因分析及预防

2021-11-10扬宇坤

扬宇坤

摘要:随着我国综合国力的不断提升,我国煤炭及港口运输产业实现了飞速发展,这也使得输送带的应用范围越加广泛。但在实际的应用生产过程中,相关工作也总会因为运输带的破裂而导致无法进行正常的工作生产。为解决这一问题,本文对输送带撕裂问题进行了细致研究,同时提出了几种能够有效解决该问题的方法。

关键词:撕裂;杂质;撕裂检测

在运输工作中,皮带机发挥着重要的运输作用,而且其具备运输距离长、可靠性强以及自动化易实现的诸多优点。在实际的工作过程中,皮带机不可避免的会在港口运送散货时受到损伤,有时甚至会因皮带损伤过于严重,而导致港口生产遭受损失。现如今的运输行业皮带机皮带撕裂是一种较为常见且破坏性极强的损坏情况,一条正常的带式皮带机输送带更换需要20~40小时,但若出现输送带撕裂事故,那么少则几米,多则数百米的输送带都会出现崩坏,以致生产被迫停止,影响生产连续性,带来较大的经济损失。

一、杂质划伤输送带分析

1.1皮带机运行方式

为了快速地将煤料从翻车机中运到不同的堆场,通常会在输送带的沿线处建设转接机房,让转接机房将相关物料借助转接漏斗来实现运输的改向。另外,还需要借助翻板改变位置来实现对各个流程的控制,确保相应的物料可以掉落在相应的皮带机上并进行传送。

1.2输送带划伤的状况

1.2.1运行过程中出现的边缘划伤

若在运输过程中皮带出现跑偏,那么就会在工作过程中受到巨大损坏。跑偏出现的原因大多集中在皮带机的头尾部分和驱动站,所以在进行输送带调整时,通常都会在这三处着手进行。一般会采用调整托辊架的方式和借助改变调料挡板位置来实现对调料落点的对中性调整。因驱动站和头尾部钢结构组建密集,所以当输送带跑偏之后,就会立刻和钢结构发生摩擦,导致输送带边缘被划伤,若不对其进行及时处理,那么输送带的划伤程度就会加剧,最终使得输送带大面积受损,甚至有引发火灾的风险。

1.2.2输送带出现纵向或横向划伤

输送带的纵向划伤,可能是运输过程中因异物贯穿输送带卡在输送带下方的托辊架中导致的,一旦输送带机继续运行,那么夹杂在托辊架中的杂质就会给输送带造成局部损伤,若现场工作人员不能及时对其进行发掘,那么就会加剧输送带的撕裂程度。另外,在物料进入到转接机房后,转接机房会出现多个输送带机交接的情况,因为转接机房内的上游输送带和下游输送带相距高度落差,所以杂质很容易从上游输送带受重力控制直接砸到下游输送带上,这会给下游输送带机造成不同程度冲击力以致其横向划伤。

1.3造成输送带划伤的原因分析

1.3.1漏斗处划伤

当物料受重力作用落到漏斗冲击面上后,会因折射而最终流入溜管,顺溜管进入导料槽。我国目前在该技术应用上依旧应用传统设计,虽然依旧采用斜面,但是却在导料槽口的部分进行了竖直处理,当再有物料从溜管口进入并通过导料槽运输时,其运输方向就会变为竖直方向。而受重力影响,被运送的物料会垂直落入下游的皮带机输送带上,而下游输送带机设有缓冲托辊,但凡有异物不慎落入托辊间,那么必然会给下游的输送带造成损伤。

(1)专门安置在导料槽出口处的撕裂检测开关装置。在对这类装置的研究上,一些学者选择了市场上应用最为广泛的两组产品进行检测。这些产品的主要作用原理都相同:一旦输送带在工作过程中出现撕边和横向断裂或纵向断裂的情况,翘起的输送带边缘就会打击检测装置,外部受力则会直接使开关内部的黑色护套内相平行两条导线相互触碰,触碰后的导线会引致撕裂信号发出,进而引发故障停机,再由现场工作者前去查看。

(2)放于尾部的滚筒撕裂检测开关装置。其主要工作原理如下:一旦输送带的某点出现撕裂情况,那么输送带上的物料就会自撕裂处掉落至放置在尾部的滚筒处。另外,该装置中还设有尾部滚筒的清扫机器,这部分组成会带动物料在滚筒前进行清扫,而后将物料挤入到滚筒和输送带中,使得滚筒尾部输送带形成鼓包。当完成上述流程后,滚筒还会转动,顶部框架也会随之翻转。若翻转过程中,滚筒不能回归到最初的位置,那么检测装置就会自动发出报警信号。

1.3.3杂质未被除铁器吸出来的原因分析

在进行除铁器安置时,要将其放置在与皮带机保持500mm的高度之处。另外,我们还需计算一般皮带机的运输速率,而后确定皮带机中心和高物料的厚度,最后保证除铁器能够和物料与输送带间共隔出75mm左右的距离,以此确保安装后的系统能够在尽可能接触物料吸收杂质的同时,也能避免对输送带机正常工作的阻碍。

以下是物料中混有铁类杂质的情况总结:

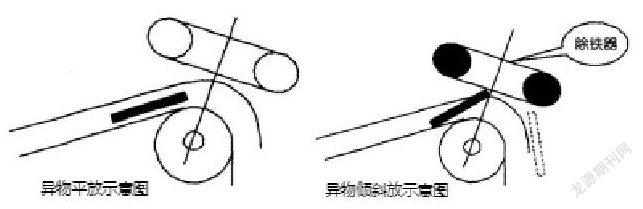

(1)如图所示,异物平放示意图中,杂质被平埋在物料中。杂质被平压在煤块中,很难被吸出。

(2)如图所示,异物倾斜放示意图中,杂质被斜埋在物料中。如果这种情况下利用除铁器对物料中的杂质进行吸附,则会是杂质的一端直立,另一端依旧埋在每块中,最后表现为支撑状态,直至煤块和杂质共同落入漏斗进入输送带。这时的杂质将会成垂直状落入到输送带上,加之重力会导致杂质垂直插入到运转的输送带上,甚至杂质一角会直接砸透卡到缓冲托辊之中。

二、输送带撕裂的预防

2.1转接漏斗的改造

因大多数杂质会在经过漏斗后直接给输送带造成损伤,所以我们有必要对漏斗进行相应改造,以此缓冲杂质,避免杂質伤害输送带。首先,可加大导料槽的空间。提高导料槽的高度,能有效增强导料槽空间,这样的导料槽能够有效避免长条杂质卡到漏斗壁和皮带机之间,也能增加重载停机后导料槽的容煤量,进而缓解漏斗堵料的问题。

其次,对落料点较高的漏斗安装弧形溜槽,进而缓冲煤流冲击,降低粉尘量。在安装弧形溜槽时,要结合物料特性侧要求,分析煤流的滑落过程,对煤流进行全程导流,使煤流从无续坠落转变为可控的滑落过程,保证物料的汇集输送,减小煤流携带的诱导风量,消除导料槽出口的喷粉现象。使煤流束的出口水平速度与煤皮带速度相近,煤流束能够平缓的滑落到接料皮带上,降低煤流对输送带和托辊等设备的冲击,减少设备维护工作量,延长输送带的使用寿命。

2.2除铁器的安装形式、强度选择

就目前情况来看,我国的大多数输送带机都放置除铁器,而除铁器的位置是在输送带机头和漏斗抛料的地方。除铁器依靠抛料时所产生的抛物线,在抛物线附近放置来达到吸取物料中铁类杂质的目的。

2.3输送带机接料点下方的缓冲托辊组改为缓冲床

缓冲床的加入有效降低了尖锐杂质对输送带机的损伤,同时也降低了运输物料给输送带机造成的冲击力,有效平衡受力,增强了对输送带的保护。

2.4预防输送带蛇形及跑偏现象造成撕裂

输送机是皮带机中不可或缺的重要组成,该部分对皮带机的机械能力和使用寿命有直接影响。若皮带机在应用过程中出现跑偏,那么则会使输送带上的物料大量洒落,以致输送带和托辊受损,还影响环境质量。

2.4.1皮带机安装问题

第一,因输送带在安装时没有和中心线对齐,以导致在运输过程中出现跑偏情况;第二,驱动滚筒的安装没有保证和皮带机的中心线垂直,致使在运输过程中出现跑偏情况;第三,安装时导致滚筒不水平而引起输送带跑偏;第四,机架两侧高度不一致,导致运输过程的摩擦力不平均导致输送带跑偏。

2.4.2落料点偏移问题

因溜槽的结构不同,加上物料的粘度特性不一致,导致物料的落料点发生偏移,会使输送带受到来自侧面的冲击,这导致落于输送带上的物料很难处于中心位置,那么就会致使输送带整体跑偏。要及时对落料点进行调整,以此确保物料可一直处在输送带的中心线上。

2.5预防因洒料造成撕裂

通过实际调查研究可知,应用带式输送机进行物料传送,经常会出现洒料的问题。导致这种问题出现的因素诸多,为避免输送带受到损伤,则必须加强对该类输送机的维护和保养。

2.5.1转接点处洒料

最容易出现洒落的地带,是皮带机的溜槽和导料槽,运输过程中物料会长期磨损溜槽和导料槽内部的衬板,若不及时更换保养,则会衬板松动脱落,划伤皮带。或者磨漏母板,加剧物料在转接点的洒料情况。

2.5.2跑偏时洒料

若输送带的两边高度发生变化,那么物料就会受重力影响而向一边洒落,只有调整跑偏才能避免洒落继续。

2.6预防因输送带磨损造成撕裂

输送带在运输过程中,上面胶长期和物料接触,会出现较大的磨损,输送带会变薄,从而引发撕裂。以钢丝带输送带为例,第一种情况是输送带磨损变薄,物料冲击后出现局部损伤,因橡胶老化,触成较长的撕裂或者整条撕裂;第二种情况是输送带表面裸露钢丝,经过长期磨损,钢丝绳断裂,在运行过程中,夹到托辊中间或者卷到滚筒里,造成严重的输送带撕裂。第三种情况是由于输送带接头硫化工艺不合格,内部橡胶在钢丝绳附着力不够,导致接头断开,发生横向撕裂。

总结以上情况,要对输送带进行定期检查,对运行时间较长的输送带应该进场无损测厚,根据厚度确定磨损量,确认输送带的更换时间。

三、输送带撕裂的修补工艺

3.1纵向撕裂修补技术

因输送带总会在使用过程中被卡在漏斗中的杂志损伤,所以对输送带进行相应的撕裂修补是十分必要的。当前应用较广泛的是热硫化粘涂工艺和修补条冷粘贴工艺。前者修补重点在于填充补修,后者侧重于覆盖补修,两者既可独立使用,也可相互配合使用,补修效果较好。

3.2输送带边缘破损维修技术

应用当前某些厂家研发的高耐磨性聚氨酯维修材料和相关工艺进行输送带边缘修复,可将输送带恢复到原来尺寸,同时防止输送带边缘进一步损坏。首先要将具有一定宽度和厚度的聚氨酯修补条固定在需要修补的输送带边缘两侧及下侧,而后借用其流动性进行输送带修补胶不规则修补,借而保证其能成为一个牢固的柔性整体。这样的修补能够有效增强输送带的耐磨性和抗击性。

3.3输送带表面喷涂技术

在输送带表面磨损严重,且更换困难的工况下,可以应用表面喷涂工艺,该工艺使用双组份包装高分子弹性耐磨材料,主要成分包括聚氨酯弹性体以及多种功能助剂。该材料在加温、加压条件,充分混合并“雾化”喷涂形成弹性耐磨涂层,并通过专用底涂与橡胶、金属、水泥、木材等材料强力粘接,从而实现对原有底材的修复与保护。实践证明该工艺可以有效延长输送带6到8個月的使用寿命。

结语

总结全文内容可知,造成输送带输送带撕裂的原因有很多,相关工作者需要结合撕裂出现的原因,对输送设备进行调整,同时对整体设备进行更新改造,从而将损失降到最低。

参考文献:

[1]高锦洋.带式输送机纵向撕裂保护系统研究[J].自动化应用,2020(10):35-36+39.

[2]郭鑫,周建,左英杰.带式输送机输送带撕裂力检测检验方法研究[J].煤矿机械,2019,40(03):43-44.