炼钢厂转炉挡渣工艺技术的发展

2021-11-10魏宏兴

魏宏兴

摘要:在日常开展转炉炼钢过程时,炉内冶炼时会残留较多的炉渣,促使在转炉出钢时,对钢水以及后续工作产生较大危害,严重影响了钢材的整体品质。而采取转炉采用挡渣技术,能有效地降低钢包下渣量,避免钢渣回磷,进一步降低了原材料的成本产出,从而科学合理地降低转炉冶炼成本,并符合国家相关标准。本文主要分析了转炉出钢下渣的危害及形式,并具体指出常见炉挡渣工艺,并探讨了转炉挡渣工艺技术日后的发展。

关键词:炼钢厂;转炉挡渣;工艺技术;发展空间

引言:钢包渣主要源自转炉出钢时以及合金化过程时所残存的渣,同时,在进行钢包质改质以及二次精炼时也会产生较多的钢包渣。对于钢包渣而言,转炉出钢时所产生的钢包渣是极其有害的,严重影响了钢材的整体品质。因此,应在转炉出钢时科学合理地采取相应的挡渣工艺技术,才能确保钢水脱氧以及合金原材料的合理消耗,进一步降低在日常进行钢水精炼时钢水得回磷、 回硫及氧化物的占比,确保钢水的清洁度,以此提升合金的经济效益。对于挡渣工艺而言,不仅仅是改善的钢水的重要措施,还是节约炼钢成本的关键。因此,需要制定较为科学合理的挡渣工艺技术。

1.转炉出钢下渣及其危害

在日常工作开展时,鼠标贴上红色文字,可查看与分句相似情况进行转炉炼钢工艺时,通过氧枪将高纯度的氧气输送到炉内,并在炉内加入适量的石灰、白云石等作为造渣的原材料,通过氧化的途径确保了铁水能够完成对相应的有害物质消除等。因此,对于旋转炉渣而言,本身必须具有较强的抗氧化能力,并且必须具备相当多的有害物质,例如,磷、硫等有害物质。其次,在我们后续进行钢水精炼时,极大地提升了钢材的脱氧剂和合金消耗,促使了相关企业不得不投入更多的冶炼钢材成本,同时,有限度地提升了钢水的杂质占比,极大的影响了钢水的清洁度,导致了钢材品质不能够符合国家相关标准[1]。

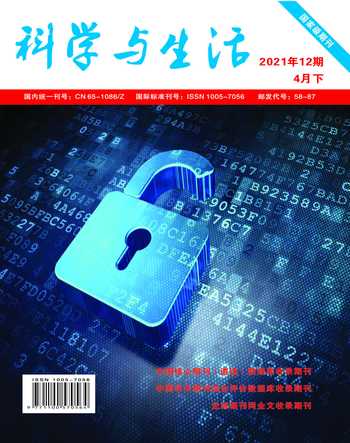

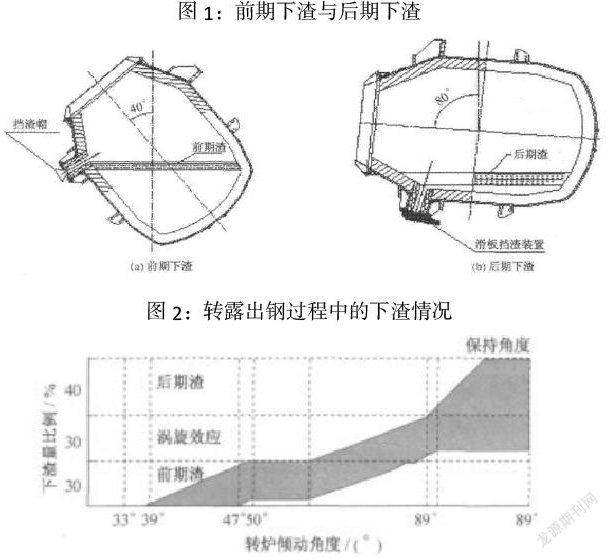

在具体实施转炉出钢时,由于转炉渣的密度低于钢水的密度,导致残渣漂浮在钢水面上,因此,转炉出钢时的下渣呈现几种类型,具体情况如图1所示。除此之外,对于渣量统计分为前期渣量为30%,在钢水表面带下约为30%,而后期渣占比约为40%具体情况如图2所示。

2.普遍的转炉挡渣方式

2.1挡渣球挡渣

在即将进行出钢时,应该要使用专业的挡渣球从出钢口上方快速地扔掉,确保挡渣球合理地降落到出口后科学合理地防止熔渣进入钢包。对于挡渣土地而言,其挡渣土的形状通常是呈椭圆球状,中心一般采取铸铁块材料作为主体和骨架进行支撑,外部应彻底的包裹耐火水泥土。例如,可采取高铝浇注料或镁质浇注料制作,相关密度标准约为4.2~4.5g/cm3。挡渣球法对于其他挡渣方式而言,操作简便、成本较低,进一步提升了原材料的利用效益,但是随着出钢口被出钢水长时间侵蚀,导致口径不断扩大,促使挡渣效率明显降低。除此之外,挡渣球应在出钢量实现一半或最后阶段时投入,挡渣的效益才会明显提升。相较于其他挡渣方式,挡渣球的操作难度过高,挡渣的效益极其不稳定。据调查发现,挡渣球的效率只有60%上下,合金的收得率约为85%上下,而钢包下渣厚度在80~120mm之间徘徊。

2.2气动挡渣

直白地说,气动挡渣是指我们利用红外频率在工作区域的作用幅度范围来检测炼铁中的钢水以及锅炉中的渣子所受到辐射情况不同,在我们进行冶金炼铁工作时,一旦锅炉中出现了相应的下渣就有方法去除电磁波警报而无需启动其他相应挡渣仪即可以进行挡渣操作。在锅炉中进行挡渣工作时,应该对于出钢嘴进行一次机械性的封闭,避免从相关位置喷射大量的高压气体,从而造成锅炉渣土流入。合理地使用开启式挡渣,能有效地污染到钢材的清洁度,进一步确保了钢材整体质量。但是,挡渣效率仅有60%,严重失控了符合国家相关标准[2]。

3.转炉挡渣工艺技术的发展

由于普遍转炉挡渣方式发挥的作用较差,无法提供相关的可靠性以及稳定性,同时,也无法满足建设领域钢材的需求量。因此,新型的挡渣镖挡渣工艺已经显现在广大人民群众的眼帘中,逐渐代替了相应的转炉挡渣球挡渣及气动挡渣工艺[3]。

由于转炉出钢挡渣镖挡渣工艺技术的优势过于明显,导致部分钢厂都积极地运用这种方式来实施挡渣工艺。对于具体挡渣镖挡渣而言,应采取导向杆将挡渣塞导入相应的出钢口位置,进一步判断挡渣塞是够准确到达相应位置,当挡渣塞合理运作时,进一步提升了转炉出钢挡渣的工作效益,对于低于200t的转炉挡渣而言,阻挡残渣的成功率约为90%左右,而对于转炉炉膛直径较大的大型转炉而言,导致挡渣镖导线杆无法导入出钢口,遮挡残渣成功率明显减少,但成功率仍有80%左右。

对出钢时进行过程中对于前期渣以及后期废弃物进行有效阻挡。随着时代的发展变迁,部分炼钢企业采取了先进的滑动水口挡渣作业工艺技术,经过转炉信号加上 MEPA 红外下渣检查技术加上 MEPA红外电弧波器将挡渣开闭相整合,进一步完成了全自动挡渣作业,而且挡渣的作业成功率可以高达100%,同时钢包渣的厚度也可以稳定地低于 40mm 以下。其次,进一步地完成了全自动挡渣作业,而且这种挡渣作业的成功率可以达到100%以上,同时全自动钢包渣厚度可以稳定地保持低于 40mm 以下。其次,应用旋转炉生产的花瓣式挡渣闸阀的工艺技术相对严格,流程也变得十分复杂,尤其重要的一点就是对于花瓣式挡渣闸阀的机构进行了长期的安装,由于它们长期地处于高温、耐受腐蚀和低压等环境背景下,进一步造成了对设施进行维护和装卸极为不便。除此之外,由于转炉中的挡渣和滑板使用时间相对较少,平均仅为10~15炉,对转炉生产成本也有着较大影响,同事哦,使用成本过高[4]。

结束语:综上所述,在日常开展转炉炼钢时,会产生较多的熔融状态的炉渣,但随着建筑领域对于钢材的需求不断提升,从而导致相关炼钢企业应提升炼钢的效率,进一步提升钢材的整体品质。因此,就要做好转炉出钢过程中的下渣控制,采取科学合理的方式进行控渣,为钢材的生产效率墊底良好的基础。

参考文献:

[1]梁保青、梁新星、王全喜、张志峰、陈颖鑫、孙亚光. 新型氧化锆高温耐磨滑板在转炉挡渣工艺的应用[J]. 冶金管理, 2020, No.403(17):18-19+37.

[2]张玉秀、张燕平、姜仁波. 工业纯铁炼钢工艺控制实践[J]. 天津冶金, 2020, No.230(06):26-28.

[3]张小宁, 田琳, 施岳明,等. 转炉滑板挡渣技术中耐火材料应用存在的问题与改善[J]. 耐火与石灰, 2020, v.45;No.372(02):10-11+19.

[4]贾培刚. 滑板挡渣技术在石横特钢炼钢系统的应用实践[J]. 山东冶金, 2020, v.42;No.219(01):81-82+84.