猪用饲喂器拨片式供料装置机理分析与参数优化

2021-11-10刘朝贤王德福黄会男党春雪张洪建

刘朝贤, 王德福,2, 黄会男,2, 党春雪, 张洪建

(1. 东北农业大学 工程学院, 黑龙江 哈尔滨 150030; 2. 东北农业大学 农业农村部生猪养殖设施工程重点实验室, 黑龙江 哈尔滨 150030)

我国是生猪养殖及猪肉消费大国,生猪年出栏量和猪肉产量均位居世界首位[1].饲喂器作为生猪养殖的重要基础设施[2],其排料性能对猪只采食及生长性能起着至关重要的作用,如何提高饲喂器的工作性能一直是饲喂器研究的重点.

国外生猪养殖技术处于领先地位,其研发的饲喂器技术先进且趋向于智能化,如丹麦、加拿大等发达国家企业研发的缓式饲喂器、干湿饲喂器以及智能母猪群养饲喂系统等已广泛应用[3-5];同时国外学者进行了饲喂器使用效果及其对猪只生长性能的研究[6-7].我国对饲喂器的研究整体水平相对落后,针对传统饲喂器简陋、饲料浪费严重等情况,现已跟踪国外成熟的饲喂技术研发了较先进的饲喂器,促进了饲喂器的应用,如文献[8]设计了拨片排料的自动饲喂器,可实现准确、高效的饲喂作业,文献[9]研究了螺旋排料的饲喂器,改善了排料精度及其饲喂性能,同时,针对料斗(仓)供料过程出现结拱而影响排料的现象,在其内设置搅拌破拱装置[8-9].综上可知,国内外相关研究逐渐聚焦于精确供料的饲喂器,但多以企业研发设计为重点,针对饲喂器工作机理研究缺乏,尤其是对排料过程分析与结构创新设计少,这限制了饲喂器的创新性研发.

为此,文中设计一种主要由杆绳斜置式破拱单元和拨片式排料单元组成的饲喂器供料装置,以此开展机理分析与试验研究.以颗粒饲料实现连续、稳定流动为基础,针对该拨片式供料装置开展理论分析及模拟仿真,确定杆绳斜置式破拱单元和拨片式排料单元的结构,并通过排料性能试验分析杆绳斜置式破拱单元的破拱性能和确定拨片式排料单元的关键参数,为饲喂器研究与开发提供参考.

1 总体结构与工作原理

1.1 总体结构

为研究猪用饲喂器拨片式供料装置,设计了装置试验台,其主要由料斗、破拱单元、排料单元、饲槽、称重系统以及驱动控制系统组成,其总体结构如图1所示.其中,破拱单元包括破拱杆和钢丝绳,破拱杆固定于转轴上,钢丝绳连于破拱杆外端;排料单元包括转轴、排料拨片、承料盘和下料套筒,承料盘固定在下料套筒上,排料拨片安装在转轴上并位于承料盘上方;称重系统由3个称重传感器和DY220-K1T2A2型质量读数显示器组成;驱动控制系统包括DQ57HB112步进电动机、DM542-CROSTEP驱动器和ADVANCE-PAC可编程控制器,其中驱动器用来控制步进电动机转动(通过转轴驱动排料拨片),通过可编程控制器来调节电动机的转速和转数;在排料单元正下方的底座中心处安装饲槽.

图1 饲喂器拨片式供料装置试验台结构示意图

1.2 工作原理

当饲喂器工作时,通过驱动控制系统驱动电动机转动,进而通过转轴带动排料拨片推送饲料颗粒从料斗出口与承料盘之间排出,由下料套筒导入饲槽中.料斗中的破拱单元在排料过程中随转轴转动,不断扰动料斗中的饲料,使得饲料颗粒始终处于“活跃”状态,防止颗粒与斗壁间压实摩擦而产生结拱现象,从而实现连续的排料过程.为使饲喂器实现定时定量供料,在排料单元下方安装感应装置和料位检测传感器,当猪只采食时,控制电动机根据设置的转速和转数实现自动供料,从而减少饲料浪费.

2 关键结构设计分析

2.1 破拱单元设计分析

根据文献[2,10-13]及预试验,文中设计的饲喂器供料装置试验台的料斗圆柱段直径D1=300 mm、高度l1=80 mm;圆锥段出口直径D2=100 mm、高度l2=214 mm、半顶角α=25°,并在其内设置杆绳斜置式破拱单元,如图2所示.

图2 破拱杆扰动颗粒力学分析

文中提出的破拱单元由直径为8 mm的圆柱形破拱杆和直径为4 mm的钢丝绳构成.为阐明破拱单元扰动机理,先探究破拱杆推动斗壁区域颗粒的运动特性,其受力分析如图2所示.

由图2a分析可知颗粒受重力G和贮料载荷N

沿斗壁方向的分力F1的作用向下流动且逐渐向料斗中心运动,垂直于斗壁方向的分力F2对斗壁产生压应力,导致斗壁对颗粒形成支座反力Fk,易造成料斗内颗粒形成拱桥.由图2b分析颗粒受破拱杆瞬时切向推动力Fτ作用运动条件为

(1)

式中:Fn为颗粒指向轴心方向的合力,N;m为颗粒的质量,kg;aτ为颗粒沿切线方向的瞬时加速度,m·s-2;v为颗粒运动的速度,m·s-1;r为颗粒质心到轴心的距离,m.

其中,在瞬时推动时aτ>0和v>0,公式(1)恒成立,即颗粒受合力Ft的作用在水平横截面上做瞬时变速圆周运动,同时受重力G和贮料载荷N作用向下运动,进而在破拱杆推动下形成复合的运动轨迹,打破了恒定的下滑流动过程,使斗壁区域颗粒受力始终处于不平衡状态.

研究表明圆锥斗l2/2高度区域为易结拱区[14],则由图2a可知拱桥可达圆锥斗最大高度zg为

(2)

式中:z0为拱桥支点位置高度,mm;f为拱桥矢高,mm;Dg为拱桥底面直径,mm;φw为颗粒与斗壁之间摩擦角,(°).

通过计算和测定得Dg=200 mm和φw=22.8°,代入公式(2)中可得zg≤126 mm,则破拱杆安装起点M的高度zM≥zgmax,进而结合预试验确定zM=2l2/3;同时,为充分和较大范围扰动易结拱区斗壁区域颗粒,根据文献取破拱杆与轴线间的安装倾角β=45°[15].

由于单层破拱杆对易结拱区扰动范围有限,多层破拱杆结构复杂、能耗高,文中提出在易结拱区设两层破拱杆,并采用钢丝绳连接,以强化对该区斗壁区域的扰动.因此,设置破拱杆1、2位于上层、破拱杆3、4位于下层,其中下层破拱杆安装于易结拱区中部,并设置上、下两层破拱杆间的相位角为π/2,可实现交错扰动;考虑需安装钢丝绳,确定破拱杆末端与斗壁间距为10 mm,且下层破拱杆末端距锥斗最底端15 mm.破拱杆1、3和2、4外端分别以凸形结构配置钢丝绳5、6,并使其与斗壁间最小间隙为5 mm,以形成对斗壁区域颗粒多方位、多频次全面扰动.由此构成杆绳斜置式破拱单元,实现对易结拱区域饲料颗粒沿切向与轴向的立体扰动作用,而且是对锥斗下部贴近斗壁区域形成较大范围的柔性扰动,其总体结构如图3所示.

图3 破拱单元结构图

2.2 排料单元设计分析

为确保排料单元按确定速率稳定排料,料斗与排料单元间需保持合理的出口间距h(料斗直段出口与承料盘间的空隙),则其排料速率为

(3)

式中:ρ为颗粒饲料的密度,kg·m-3;n为拨片的转速,r·min-1;h为料斗直段出口与承料盘间的空隙,mm;φp为颗粒饲料的休止角,(°).

由公式(3)可知,排料速率主要与拨片转速和出口间距有关,其是影响排料性能关键因素.依据文献[2],设计饲喂器排料速率Q为100~200 g·s-1,并结合预试验,确定拨片转速n范围为40~70 r·min-1.将以上参数代入公式(3)可得10.6 mm≤h≤18.7 mm,根据排料速率要求及预试验结果,文中取出口间距h范围为10~20 mm进行优化试验研究.

排料拨片作为排料单元的关键部件,其拨料面结构直接影响排料过程.为提高排料性能,根据文献[2,16]、理论分析及预试验,提出后倾斜线-弧线组合结构拨片,其最外端旋转半径Rb=83 mm、最大宽度Bb=20 mm.为探究拨片推送颗粒运动规律,对颗粒进行受力和运动学分析,如图4所示.

图4 拨片排料过程力学与运动学分析

依据拨片排料作用特点,将其分为拨料段LDK和排料段LKH,D点为拨料段与拨片中心圆弧的切点,K点为折点,如图4所示.拨片排料时颗粒受离心力Fl、推动力Fp和摩擦力Ff2作用沿合力F方向产生斜向外侧的运动,其中F0为Fp与Ff2的合力.为实现拨料段向排料段连续快速供料,需保证合力F与轴线LOK间夹角φ较小,故拨料段LDK设计为后倾斜线结构,同时为保证拨片各段排料作用均衡和充分,设计LOK=Rb/2,并参考文献[16]设定拨料段LDK倾角δ=20°.

颗粒在运动过程中,为保证其绝对速度va方向沿排料段呈各向异性分布并实现分散排料,需满足va与拨片边缘垂线间的夹角γ逐渐增大,且γ+ε=π/2恒成立,使绝对速度va与相对速度vr间夹角ε逐渐减小[2],故排料段LKH设计为后倾弧线结构,其起始端K点与拨料段相切连接,且该段圆弧曲率半径RKH直接影响颗粒排出效果,其与末端H点切线和拨料段LDK延长线间最大倾角θ(称为排料段最大后倾角θ)有关,进而通过探究倾角θ来间接反映RKH对排料性能的影响.

由图4可知,随颗粒运动至末端H点时,其与排料段接触点切线与该点旋转半径间的夹角θ0趋近于排料段最大后倾角θ,此时颗粒速度为

(4)

vr=vesinθ+vasinγ=ωR(sinθ+tanγcosθ),

(5)

式中:ve为颗粒的牵连速度,m·s-1;ω为排料拨片的角速度,rad·s-1;R为颗粒随拨片旋转的半径,mm.

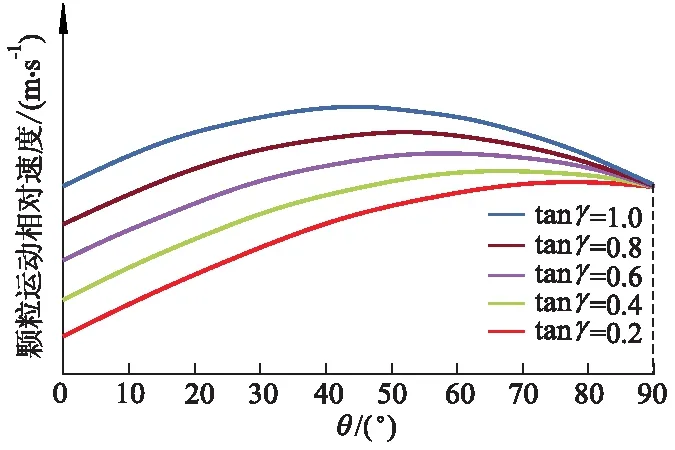

由公式(4),(5)可知,颗粒运动速度与倾角θ和夹角γ有关.依据公式(5)给出了夹角γ正切值分别取0.2、0.4、0.6、0.8和1.0,且倾角θ从0°到90°变化时,颗粒相对速度vr的变化曲线如图5所示.由图可知,vr随倾角θ增加而先增后减,且夹角γ正切值越大变化越明显.考虑到颗粒运动至末端H点时,夹角γ逐渐增大,则当tanγ≥0.8时,更能有效反映出vr与倾角θ之间的关系,而此过程中vr是逐渐增大的,表明倾角θ应取vr增大区域的范围值,同时结合预试验,文中取排料段最大后倾角θ范围为20°~50°,并通过试验来优化倾角θ.

图5 倾角θ和夹角γ对颗粒相对速度的影响

3 排料过程仿真分析

利用离散元仿真软件EDEM分析杆绳斜置式破拱单元和后倾斜线-弧线结构拨片工作性能.文中采用球形颗粒聚合体的方法近似表示真实的圆柱形颗粒饲料(平均直径为2 mm,平均长度为

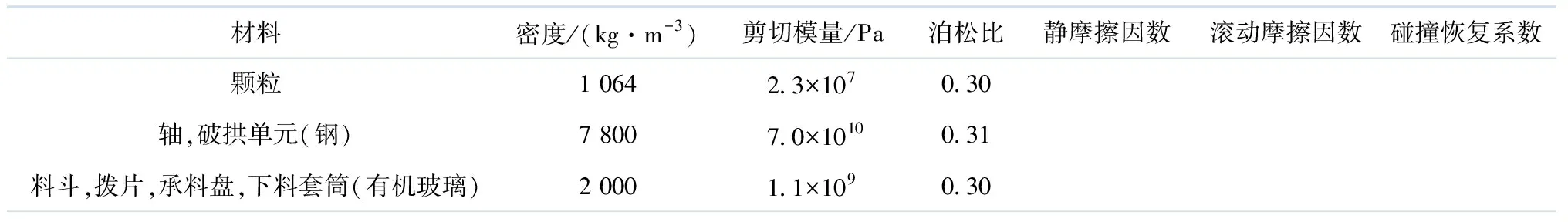

4 mm),并在拨片转速为55 r·min-1、出口间距为15 mm和排料段最大后倾角为35°的条件下,对有无破拱单元扰动颗粒流动特性和拨片排料过程进行分析,其中材料力学特性及其间接触参数如表1所示.

表1 材料力学特性及其间接触参数

续表

3.1 破拱单元扰动过程仿真分析

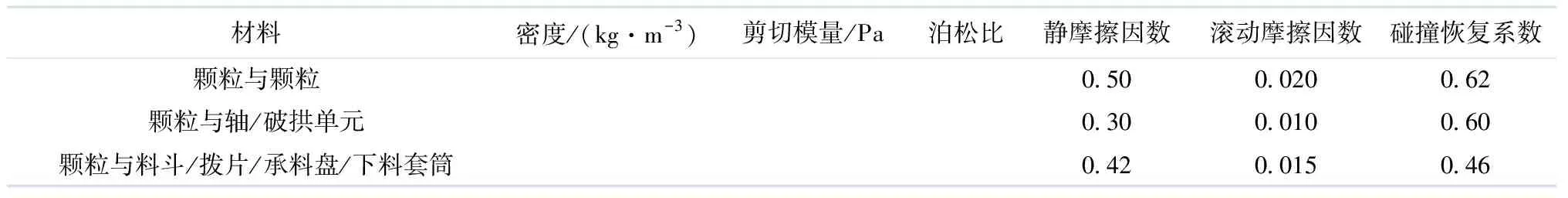

为直观分析有无破拱单元时料斗内颗粒流动过程,通过EDEM仿真在料斗垂直纵截面获取y=50 mm处xOz面斗壁区域和x=0 mm处yOz面中心区域及斗壁区域颗粒运动轨迹,如图6所示.

图6 料斗内颗粒流动仿真轨迹图

由图6可知,破拱单元扰动提高料斗内颗粒运动“活跃”状态;当破拱单元随转轴顺时针旋转扰动时,扰动斗壁区域颗粒产生瞬时切向移动(如图6a中S1区);同时扰动力在料层间相互传递,使斗壁区域上层颗粒亦产生瞬时上移运动(如图6a中S2区);颗粒又受重力和贮料载荷作用而产生斜向下的流动过程(如图6a中S3区);以此使斗壁区域颗粒逐渐绕轴旋转运动到料斗中心而流出,以此缓解了无破拱单元时颗粒保持的对称挤压滑动流(如图6b所示),扰动作用破坏了斗壁对颗粒产生的支座反力,可防止拱桥产生.

破拱单元扰动作用必然对料斗颗粒流速产生影响.文中采用颗粒旋转动能ERK指标来描述料斗内颗粒流速变化情况,其被定义为

(6)

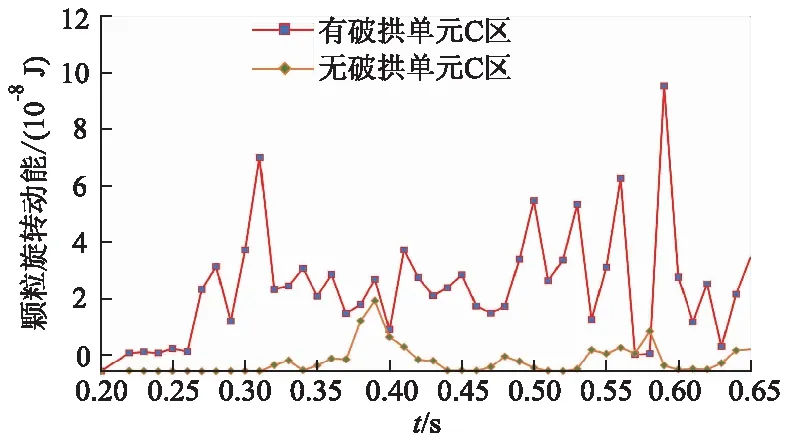

依据无破拱单元料斗内颗粒流动特性,将其划分为垂直快速流区A、稳定剪切流区B和缓慢滑动流区C[17].由于破拱单元主要对斗壁区域颗粒实现扰动作用,故在料斗高度z=zh=l2/3处的缓慢滑动流区C选取10 mm×10 mm×5 mm长方体单元XC,如图6b所示,获得有无破拱单元时斗壁处C区颗粒旋转动能变化曲线,如图7所示.

图7 料斗内C区颗粒旋转动能变化曲线图

由图7可知,当设置破拱单元扰动时,在初始排料0.20~0.25 s内C区颗粒旋转动能增量较小且相对平稳,是由于颗粒刚处于起始运动状态;在0.25~0.40 s内随着扰动进行,C区颗粒切向运动“活跃性”增强,使颗粒旋转动能呈增加趋势;在0.40~0.65 s内C区颗粒受扰动达到相对稳定运动状态,颗粒旋转动能增加变化趋势和波动差异性极显著,表明破拱单元促使C区内颗粒产生切向移动以及不规则的转动,提高颗粒“活跃”状态.然而,无破拱单元扰动时在初始阶段颗粒旋转动能为零,之后略有增加且波动幅度极小,说明料斗主要以A区和B区颗粒快速流为主,C区颗粒基本保持沿斗壁方向滑动,而旋转动能略增可能是颗粒逐渐向料斗中心靠近而产生滚动过程造成的.综上可知,杆绳斜置式破拱单元扰动斗壁区域颗粒产生复合的“活跃流”,可防止恒定的滑动流导致斗壁处形成拱桥支点.

3.2 排料单元排料过程仿真分析

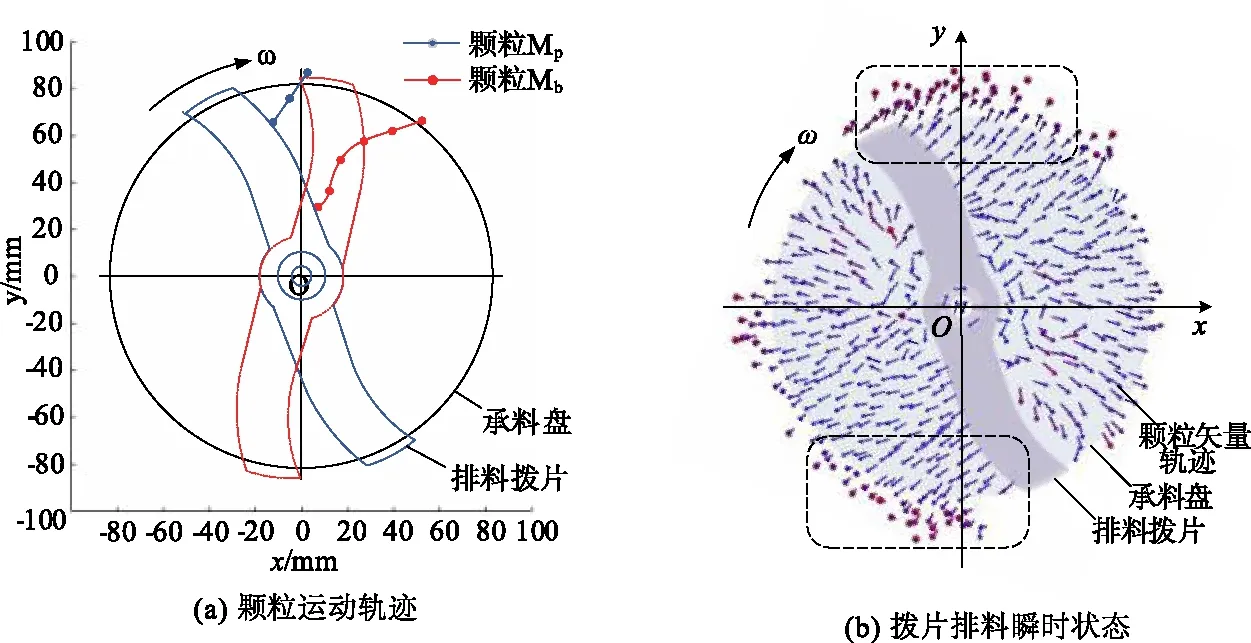

为探究后倾斜线-弧线型拨片(取δ=20°和θ=35°)对排料性能的影响,对排料时颗粒运动状态进行分析.在稳定排料后,随机取拨料段区和排料段区任意颗粒Mb和Mp,通过其运动坐标获得颗粒Mb和Mp的运动轨迹以及某一瞬时拨片推送颗粒运动矢量图,如图8所示.

从图8a中可知,拨料段区内的颗粒Mb的运动轨迹分为曲线段和直线段,这是由于拨料段先推送颗粒随拨片旋转运动,并逐渐向排料段区移动,而后在排料段推动下排出;排料段区内的颗粒Mp运动轨迹基本沿着该段圆弧曲线呈各向异性发散式分布状态离开承料盘,实现分散排料,与图8b所示颗粒运动轨迹矢量图基本一致(见虚线框内颗粒).上述仿真结果与理论分析基本保持一致,证明该拨片结构设计合理.

图8 后倾斜线-弧线型拨片推动颗粒运动图

4 排料性能试验与分析

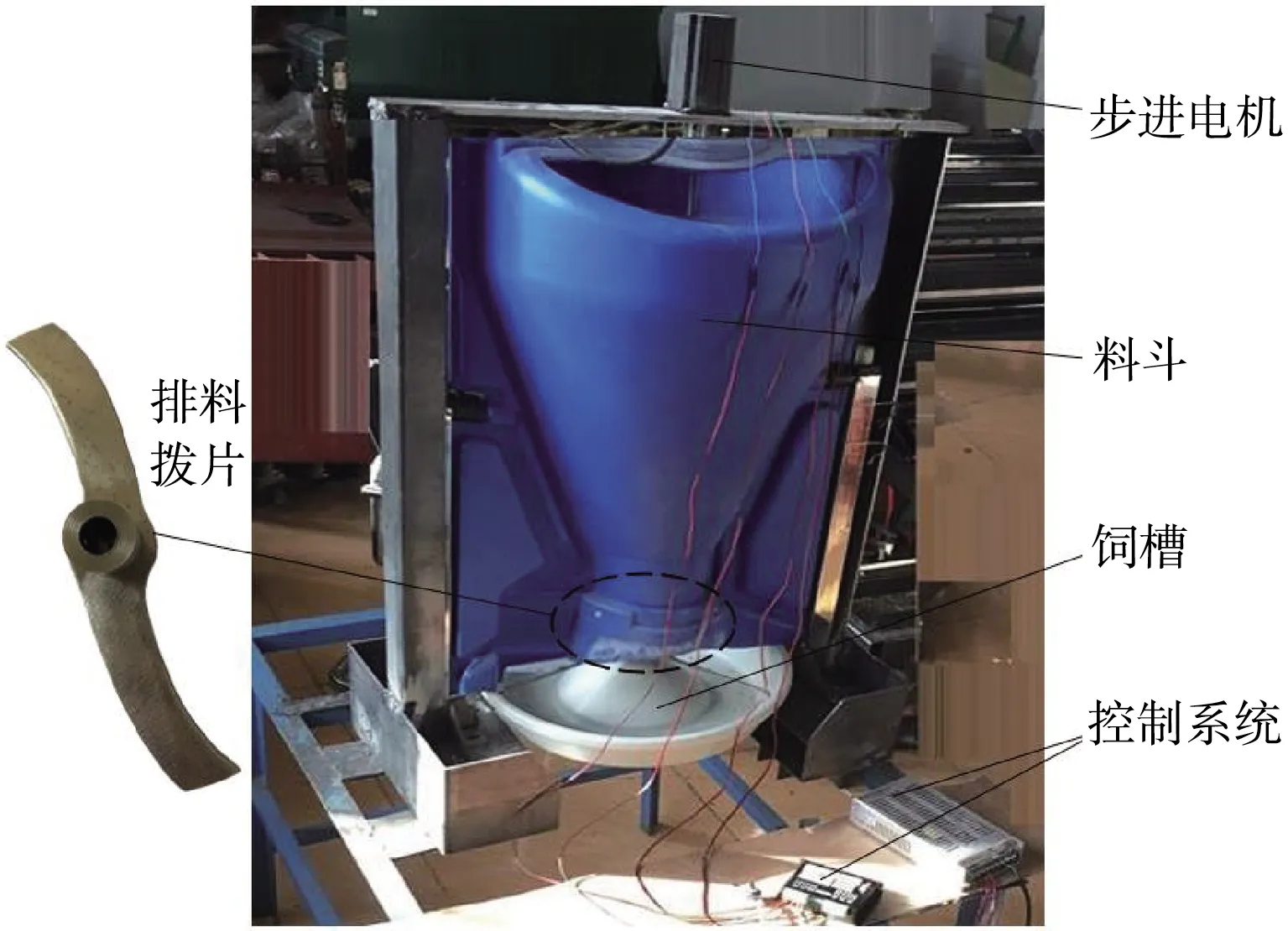

综合以上分析,文中分别进行破拱单元破拱性能试验和排料单元排料性能试验,以验证上述理论和仿真分析的合理性和正确性,并优化拨片式排料单元参数组合,以提高饲喂器供料装置的排料性能.利用设计的猪用饲喂器拨片式供料装置试验台进行试验,如图9所示.

图9 饲喂器拨片式供料装置试验台

仪器包括: BSA32025型电子天平、称重传感器、DY220-K1T2A2型质量读数显示器、DM542-CROSTEP驱动器、S-120-24型号变压器ADVANCE-PAC可编程控制器以及摄像机(Sony FDR-AX700)等.

试验材料: 猪用颗粒饲料,其粗蛋白质量分数18%,含水率12.2%,颗粒平均直径为2 mm、平均长度为4 mm.

4.1 破拱性能试验

为验证和探明破拱单元对饲喂器供料装置实现连续、稳定排料过程的影响,在拨片转速为55 r·min-1、出口间距为15 mm和排料段最大后倾角为35°的条件下,当料斗填充率分别为50%、60%、70%、80%和90%时,通过试验研究其排料稳定性,文中以排料速率标准差来评价排料稳定性(排料速率为单位时间排入饲槽的颗粒的质量);标准差越小,说明破拱性能越好,其被定义为

(7)

式中:σq为排料速率标准差;Qi为每次试验所得颗粒排料速率,g·s-1;Q为每种条件下试验所得颗粒平均排料速率,g·s-1;s为每种条件下的试验次数,次.

测定方法:测量排料拨片旋转5 s所排出的颗粒的质量,并计算排料速率,每种条件下进行5次重复试验,求取排料速率标准差.试验过程和结果分别如图10和表2所示.

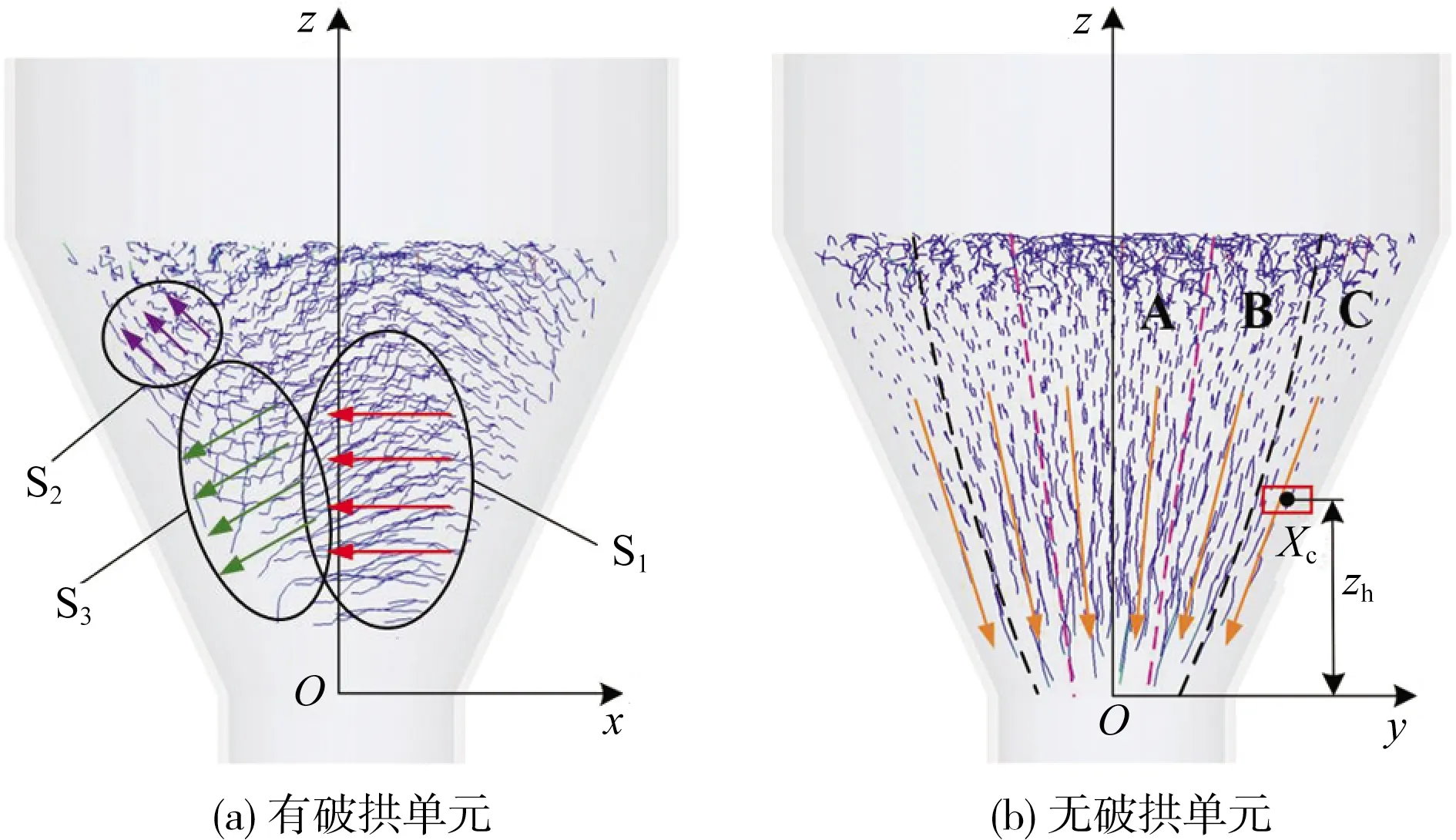

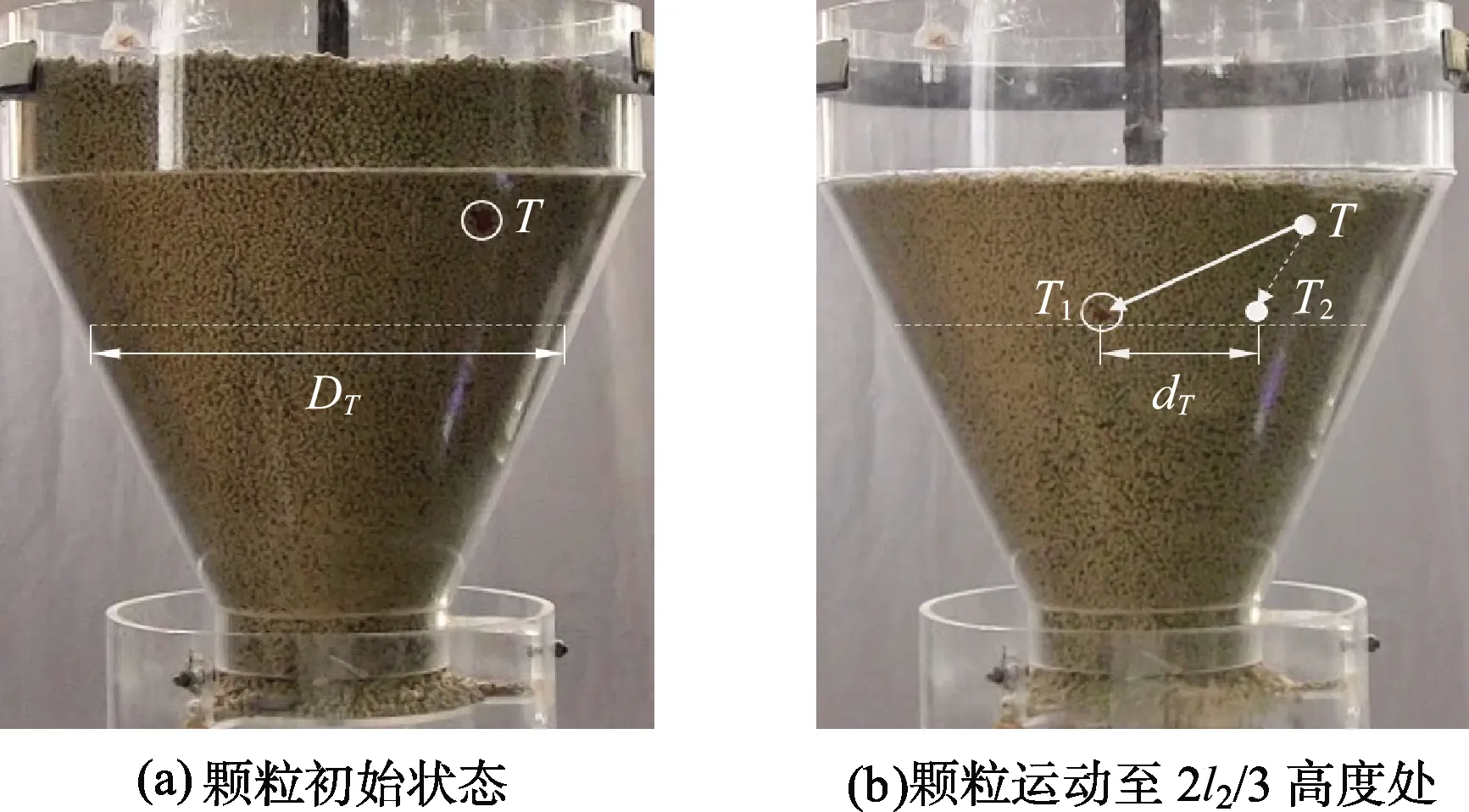

试验中用红色饲料颗粒作为示踪物捕捉颗粒运动轨迹,如图10所示.图10a中T点为料斗填充率为80%状态下红色颗粒的初始位置;图10b为在相同时间内有、无破拱单元作用时红色颗粒运动到圆锥斗2l2/3高度处时的位置T1和T2点.

图10 后倾斜线-弧线型拨片推动颗粒运动图

由图10b可知,有破拱单元扰动时颗粒从T点运动到T1点,表明颗粒不仅沿斗壁向下滑动,而且在料斗水平横截面上又产生切向移动,打破无破拱单元时颗粒从T点到T2点沿斗壁恒定的滑动过程,颗粒产生的切向移动距离dT约为所在颗粒层直径DT的1/3(约66 mm);而且颗粒未在破拱单元作用区内仍可切向运动,说明破拱单元可带动其作用范围内上下层颗粒跟随运动.因此,试验获得颗粒运动轨迹与理论和仿真分析结果基本一致,表明杆绳斜置式破拱单元可防止排料过程结拱.

由表2可知,随着填充率增大,试验所测得的排料速率总体略呈增加趋势,是由于贮料载荷增大导致饲料压实容积密度变大引起的;但当填充率一定时,每次试验所测得排料速率变化波动范围均小于10 g·s-1,说明存在破拱单元扰动作用时,排料速率基本保持稳定;同时,在任意给定填充率下,试验所得排料速率标准差均较小,表明杆绳斜置式破拱单元破拱性能较佳,其扰动作用有效地保证了排料稳定性.

表2 破拱单元破拱性能试验结果

4.2 排料性能优化试验

综合以上分析,文中以饲喂器供料装置在破拱单元扰动下保证连续、稳定的排料过程为基础进行排料性能优化试验.为使饲喂器实现连续、均匀排料,并保证排料速率要求,确定以拨片转速n、出口间距h和排料段最大后倾角θ为影响排料性能的主要因素,并在填充率为80%条件下进行试验.

4.2.1试验评价指标

综合对饲喂装置的设计与分析,依据文献[2]及预试验,选用排料速率和排料均匀性为试验评价指标.其中,排料均匀性是指颗粒在饲槽中各区域分布的均匀程度;文中将圆形饲槽以逆时针方向均分为Ⅰ、Ⅱ、Ⅲ和Ⅳ区域,并以变异系数来评价颗粒在饲槽中4个区域内分布均匀性,变异系数越小表明分布越均匀,其被定义为

(8)

式中:Cv为变异系数,%;σw为饲槽中各区域颗粒质量标准差,g;W为饲槽中各区域颗粒平均质量,g;Wi为饲槽中各区域颗粒质量,g;k为饲槽被划分区域的数目,个.

4.2.2试验设计方案

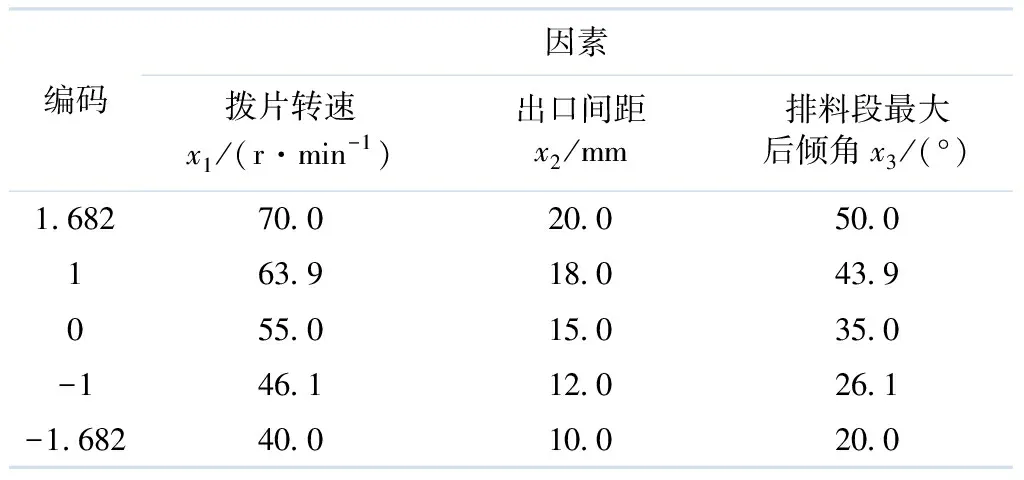

以排料速率y1和变异系数y2为评价指标,采用三因素五水平二次回归正交旋转组合设计试验.试验因素x1、x2和x3编码表如表3所示.为减小试验误差,每种处理重复5次试验并取平均值,试验方案和试验结果如表4所示.

表3 试验因素编码表

表4 试验方案与结果

4.2.3试验结果与分析

根据表4所示的试验结果,通过Design-Expert 8.0.6软件对y1和y2进行回归模型方差分析如表5所示,并分别得到y1和y2的回归方程为

y1=163.93+23.89x1+32.16x2+2.45x3+2.44x1x2+

(9)

y2=4.08-0.18x1+0.20x2-0.26x3+0.39x1x2-

(10)

根据表5的方差分析结果,可知y1和y2的回归方程(9)和(10)的显著性P<0.01,表明其极显著;而且其失拟项P>0.05,失拟项不显著,说明回归方程(9)和(10)能有效地反映出y1、y2与因素x1、x2、x3之间的关系,可从所得回归方程中各因素对应的回归系数大小判断因素影响各指标的主次顺序,即影响排料速率的因素主次顺序为x2、x1、x3,影响排料均匀性的因素主次顺序为x3、x2、x1.

表5 方差分析结果

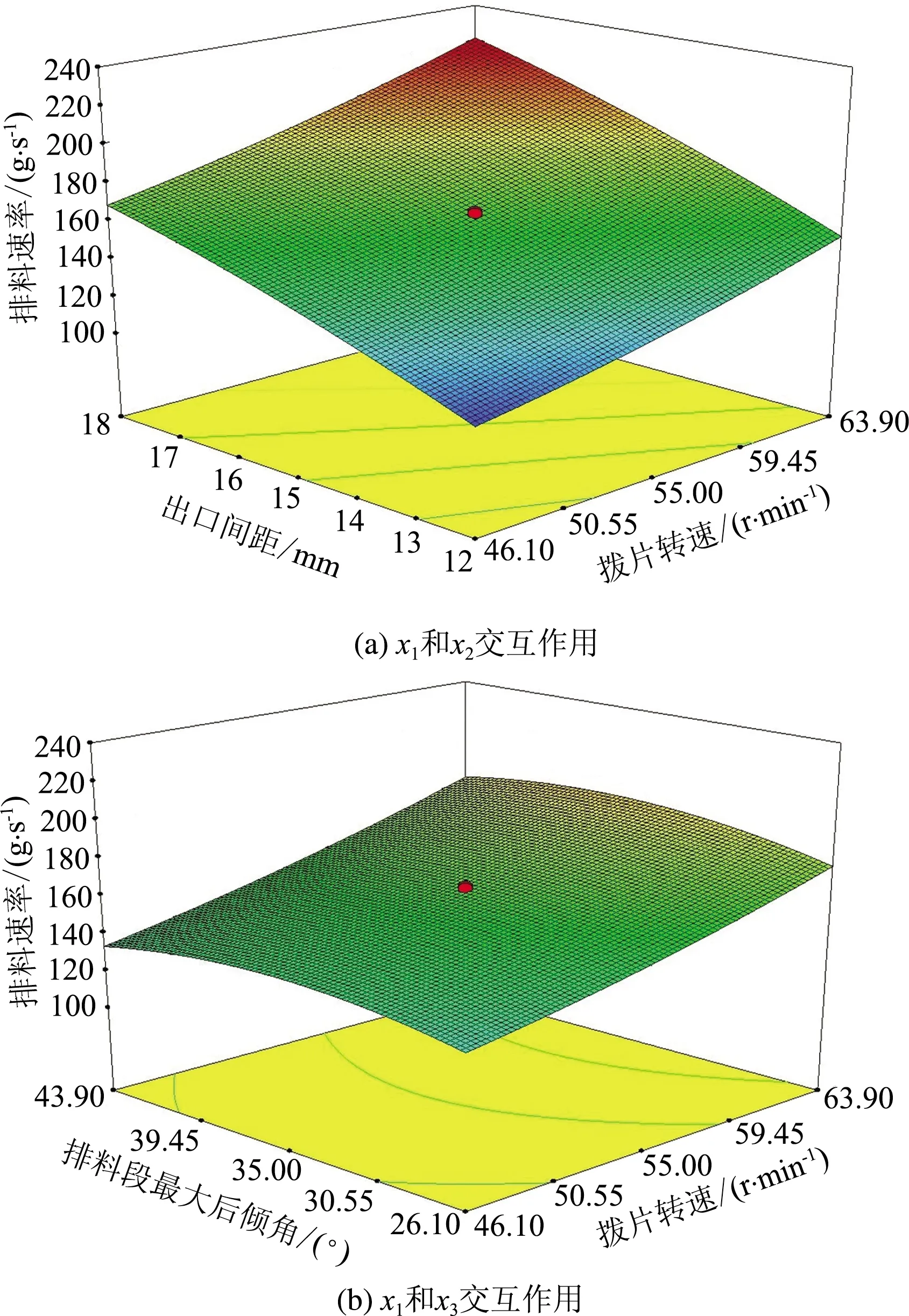

通过Design-Expert 8.0.6软件对模型进行多目标优化,得到饲喂器排料性能最优参数组合,并给出了各因素对排料性能评价指标影响的响应曲面,如图11和图12所示.

图11 各因素对排料速率影响的响应曲面

图12 各因素对排料均匀性影响的响应曲面

如图11a所示,当排料段最大后倾角为35°时,拨片转速与出口间距两因素间存在交互作用,排料速率与拨片转速和出口间距呈正相关;如图11b所示,当出口间距为15 mm时,拨片转速与排料段最大后倾角两因素间存在交互作用.排料段最大后倾角增大使排料速率略有先增加后减小的趋势;随着拨片转速的增大,排料速率亦增大,与图11a所示影响一致,表明增大拨片转速可提高排料速率.

如图12a所示,当排料段最大后倾角为35°时,拨片转速与出口间距两因素间存在交互作用.随着拨片转速和出口间距的增大,变异系数均先减小后增加;如图12b所示,当拨片转速为55 r·min-1时,出口间距与排料段最大后倾角两因素间存在交互作用.随着排料段最大后倾角和出口间距的增大,变异系数呈现先减小后增加的趋势,其中出口间距的影响与图12a所示的一致,说明出口间距应保持适当的范围值,不宜过大或过小.

当拨片转速增大时,提高颗粒的绝对速度,在相同时间内落入饲槽中颗粒数量增多,提高排料速率;拨片转速过大时增加颗粒的动能,增大其与下料套筒的碰撞力,导致其落入饲槽各区域的随机性增强,而拨片转速偏小时,颗粒运动绝对速度变小,其被推送距离减小,易集中在饲槽某一区域排料,使变异系数呈先减小后增大的趋势.当出口间距增加时,增大出口处颗粒体积,提高排料速率;随出口间距持续增加,导致出口处颗粒堆积角逐渐接近其休止角,颗粒流动性增大,使饲槽某一区域排料过多,但出口间距较小,向饲槽排料的随机性增加,导致变异系数先减小后增大.当排料段最大后倾角增大时,便于向外推送颗粒,提高排料速率和排料均匀性;但过大或过小的排料段最大后倾角使拨片推送颗粒能力减弱,导致排料速率先增加后减小,而变异系数产生先减小后增大的现象.

4.2.4参数优化及验证试验

为提高饲喂器的排料性能,运用Design-Expert 8.0.6软件进行多目标参数优化,根据饲喂器的实际工作要求和饲喂性能选定优化约束条件,建立参数化数学模型为

(11)

由公式(11)得出最佳参数优化结果为当拨片转速为55.4 r·min-1,出口间距为14.7 mm,排料段最大后倾角为31.3°时,饲喂器排料速率为161.12 g·s-1,变异系数为4.01%.

为了验证优化分析的正确性和有效性,依据上述研究设计了具有拨片式排料装置的猪用饲喂器,其中料斗采用PVC材料,其结构尺寸为圆柱段进料口直径为510 mm、高度为190 mm,圆锥段出料口直径为100 mm、高度为440 mm和半顶角为25°,且配有杆绳斜置式破拱单元;排料拨片为后倾斜线-弧线型结构,其结构尺寸为拨料段斜线长为39 mm,排料段最大后倾角为31.5°(即圆弧曲率半径为84 mm),并在东北农业大学畜牧机械实验室进行了样机验证试验,如图13所示.利用同样的试验材料,在料斗填充率为80%、拨片转速为55.5 r·min-1、出口间距为14.5 mm时,进行5次重复试验后取平均值,得到排料速率和变异系数分别为166.75 g·s-1和4.39%,与优化结果基本一致.

图13 样机验证试验

5 结 论

1) 通过理论分析设计了杆绳斜置式破拱单元和后倾斜线-弧线组合式排料拨片,并采用离散元法分析其工作性能,表明其可有效提高排料的连续性和稳定性.

2) 进行了拨片式饲喂器排料性能试验,验证破拱单元能保证实现稳定的排料过程,并分析确定影响其排料性能主要因素为拨片转速、出口间距和排料段最大后倾角.通过参数优化确定其最优组合为拨片转速55.5 r·min-1、出口间距14.5 mm、排料段最大后倾角31.5°,此时排料速率和变异系数分别为166.75 g·s-1和4.39%,与优化结果基本保持一致,说明所设计的饲喂器工作性能较佳.