大直径无缝钢管全灌浆套筒的力学性能

2021-11-10周子翔朱银红

赵 军,周子翔,朱银红

(桂林理工大学 a. 广西工程结构与建筑节能重点实验室,b. 土木与建筑工程学院,广西桂林 541004)

为了进一步推动我国装配式建筑的发展,许多学者采用成本较低的无缝钢管制成新型灌浆套筒作为装配式建筑各构件间钢筋的连接方式,并开展了大量的研究。陈项南[1]研究了一种由无缝钢管制作的新型灌浆变形套筒接头在单向拉力作用下的结构性能,结果表明,套筒应变分布与套筒内腔结构相关,在无肋段和变形段表现出不同的规律。郑永峰等[2]利用普通无缝钢管,通过冷滚压工艺加工了一种新型钢筋连接用灌浆套筒,通过反复拉压试验及单向拉伸试验,研究套筒的连接结构性能,结果表明,相比于直接拉伸试件,接头经过反复拉压循环加载后,钢筋极限黏结强度降低约10%。秦童[3]以套筒中钢筋的锚固长度作为变量,对无缝钢管灌浆套筒进行接头拉拔试验,结果表明,直径为20 mm的钢筋的锚固长度应至少大于150 mm。郑永峰[4]设计一种新型变形灌浆套筒,通过试验分析了套筒的应变发展规律、约束机理及约束应力分布。王宁等[5]采用普通无缝钢管为基本材料,设计一种内部有螺纹或浮锈的新型钢筋连接用半灌浆套筒,研究了接头在静力拉伸、往复荷载下的承载能力。温旺周[6]设计2种简易钢筋接头,其中一种采用无缝钢管,分析了钢筋接头的受力性能。朱万旭等[7-8]探讨了灌浆套筒的尺寸,以及如何确定灌浆管和排浆管的位置。黄远等[9]研究了钢筋的对中问题对半灌浆套筒的力学性能影响。Einea等[10]设计了4种无缝钢管灌浆套筒,试验结果表明,当套筒接头抗拉强度为钢筋屈服强度标准值的1.25倍及以上时,力学性能较好。Ling等[11-13]全面研究了WBS (welded bar sleeve)和THS (tapered head sleeve)这2类套筒的受拉力学性能,结果表明,套筒的集合构造对套筒内部的约束机理有显著的影响。

目前对无缝钢管的研究大多集中在直径小于25 mm的钢筋和套筒上。本文共设计了10组直径为40 mm的钢筋接头试件进行单向拉伸试验,并结合数值模拟分析不同因素对套筒灌浆接头力学性能的影响。

1 试件

1.1 试件设计及制作

为了研究试件参数变化对灌浆套筒接头力学性能的影响,选用Q345型圆钢管,长度分别为640、700 mm,壁厚分别为10、8 mm,经冷轧制成新型灌浆套筒,材料性能应满足行业标准JG/T 398—2012《钢筋连接用灌浆套筒》[14]要求。

共设计10组钢筋直径为40 mm的试件,每组2根试件,试件编号分别为640-10-6、640-10-7、640-10-8、640-8-8、640-10-6、700-10-6、700-10-7、700-10-8、700-8-6、700-8-8。以试件编号640-10-6-01为例说明试件编号的含义如下:640为试件的总长度,mm;10为试件的壁厚,mm;6为1/2试件的加肋个数;01为同一种试件的第1组试件。以此类推。

1.2 材料力学性能

主要材料包括:圆钢管,Q345型;钢筋,牌号为HRB400,直径为40 mm;灌浆料,优固特砼,TT-100型,深圳现代营造有限公司提供。具体材料力学性能如表1、2所示。

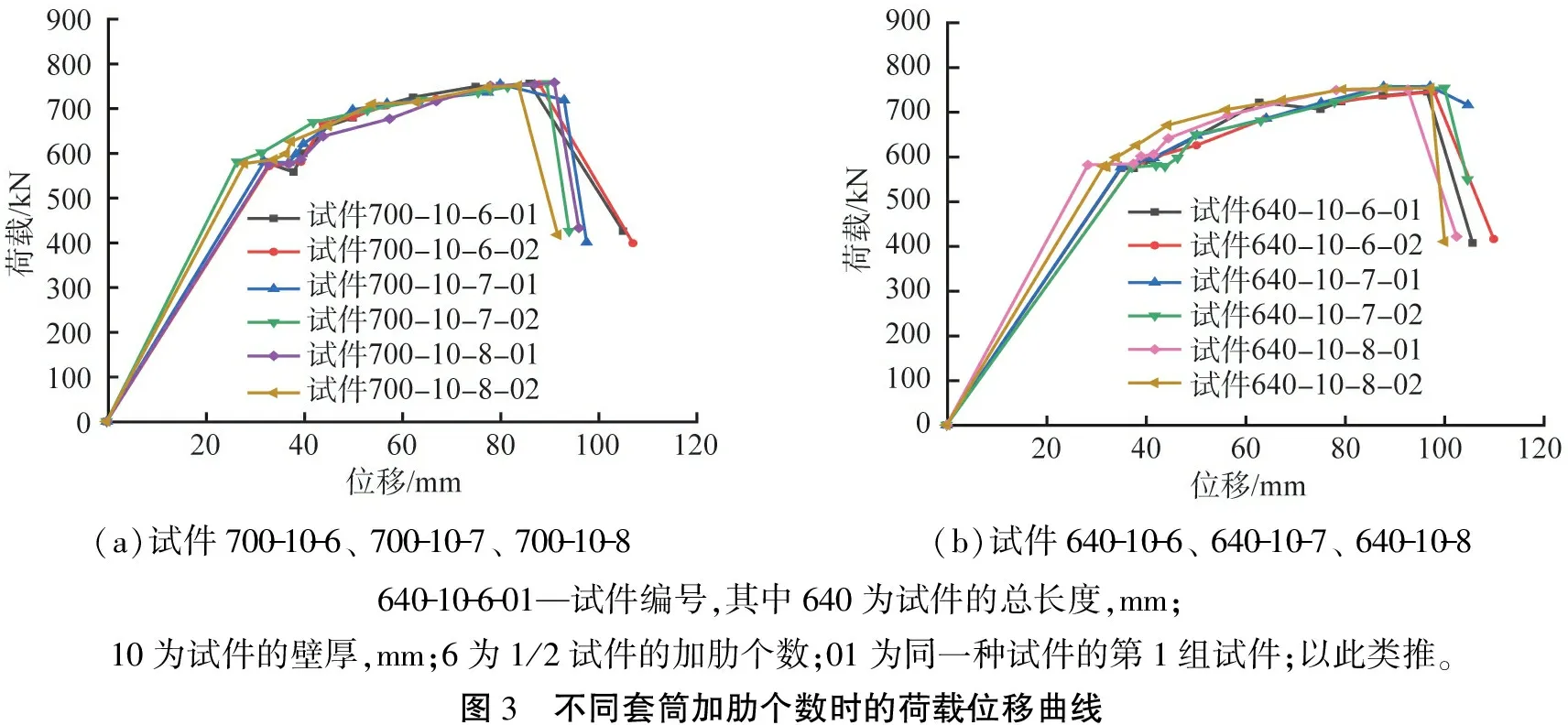

表1 Q345型圆钢管和HRB400钢筋的材料力学性能

表2 TT-100型灌浆料的材料力学性能

1.3 加载方式

加载过程分为3个步骤: 1)拉应力加载速率为2 MPa/s,加载至钢筋极限强度的70%; 2)缓慢卸载; 3)位移加载速率为0.2 mm/s,加载至钢筋断裂或钢筋拔出。

2 结果与分析

2.1 破坏形态

试件640-10-6、640-8-6的破坏形态为钢筋拔出破坏,承载力分别为736、745 kN,破坏时的位移分别为96、103 mm。试件破坏经历了4个阶段:第1个阶段为弹性阶段,荷载-位移曲线呈线性上升,此时套筒和灌浆料形成受压状态,灌浆料开始产生微裂缝。第2个阶段为屈服阶段,此时随着位移的增大,荷载没有明显变化。第3个阶段为强化阶段,试件经历屈服阶段后,由于试件在塑性变形过程中不断强化,因此抗力不断增大,此时套筒与灌浆料已充分形成挤压状态,在荷载达到约740 kN时,端部灌浆料和钢筋沿着套筒边缘被一起拔出,灌浆料的裂缝进一步开展。第4个阶段,试件进入颈缩阶段,变形迅速增大,应力减小,此时灌浆料破碎。

除试件640-10-6、640-8-6外,其余试件的破坏形态均为钢筋拉断破坏,同样也历经4个阶段,其中第1、2个阶段与钢筋拔出类似,但是在进入强化阶段后,随着荷载的不断增大,钢筋受拉屈服后试件产生较大变形,应力达到抗拉强度后,钢筋的横截面急剧减小,端部灌浆料出现劈裂破坏,并进入缩颈阶段,直至钢筋拉断。

2.2 套筒长度对荷载-位移曲线的影响

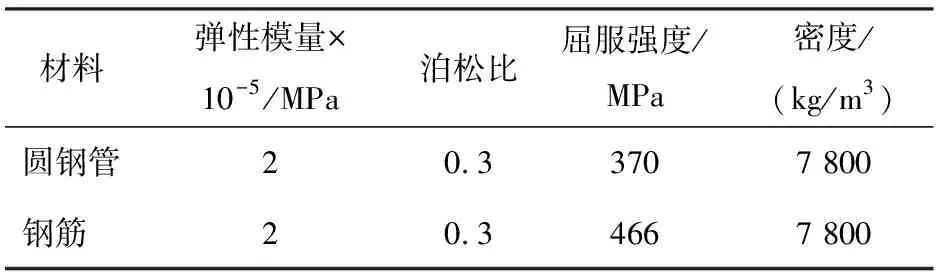

图1所示为不同套筒平滑段长度时的荷载-位移曲线。从图中可以看出,除试件640-8-6、640-10-6的破坏形态为钢筋拔出破坏外,其他试件的破坏形态均为钢筋拉断破坏。试件640-8-6的极限抗拉荷载为743 kN,而试件700-10-6的极限抗拉荷载为767 kN。在弹性阶段,其余试件的荷载-位移曲线基本重合,荷载-位移曲线呈线弹性增长,当位移达到约为30 mm时,试件屈服。在进入强化阶段后,长度为700 mm的试件的极限位移均小于长度为640 mm的试件的极限位移。

2.3 套筒壁厚对荷载-位移曲线的影响

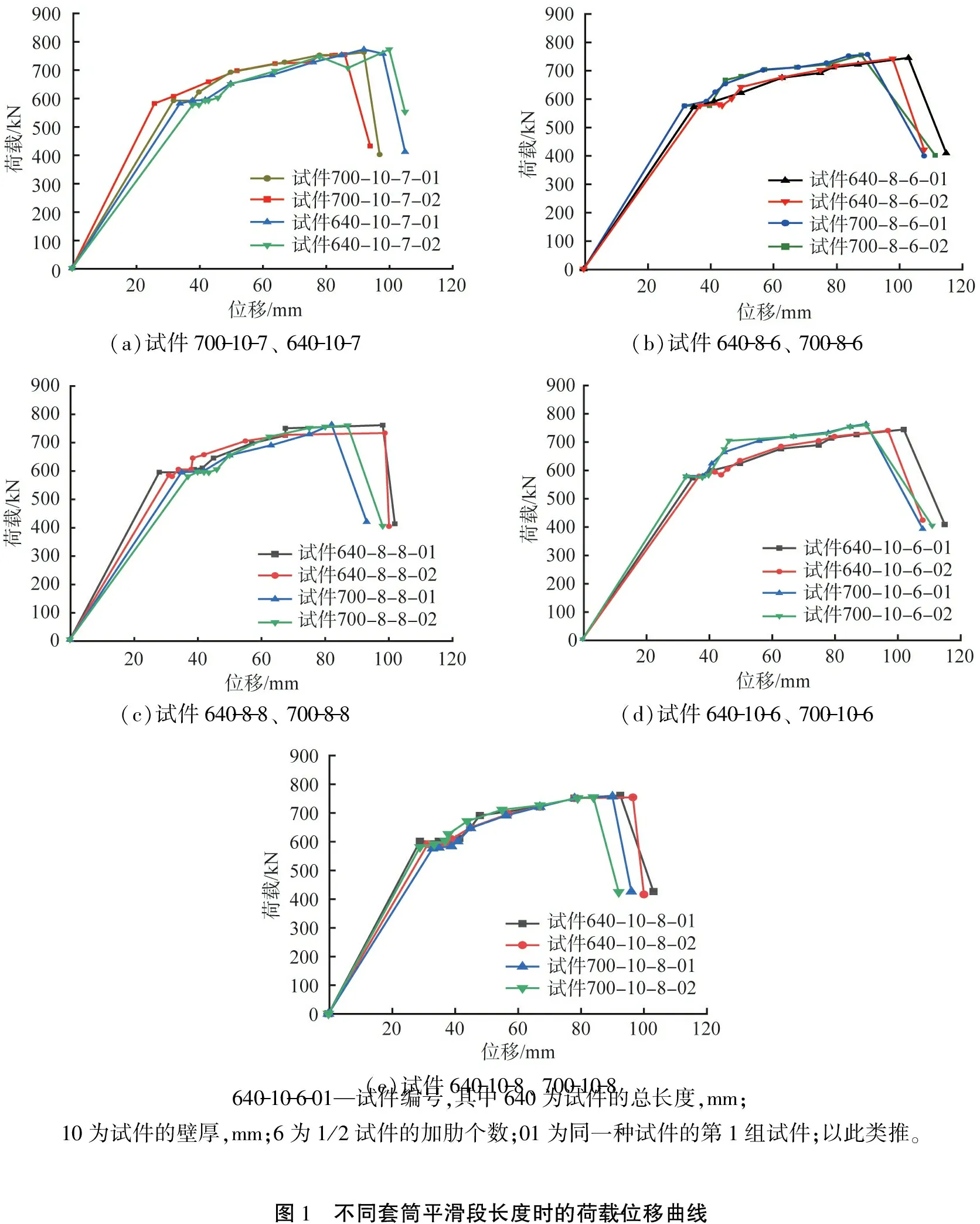

图2所示为不同套筒壁厚时的荷载-位移曲线。由图可知,图2(b)中试件700-10-8、700-8-8的荷载-位移曲线差别较大。虽然这2组试件的屈服荷载较接近,但是试件700-10-8比试件700-8-8更早进入屈服阶段。试件进入强化阶段后,试件700-10-8的荷载大于试件700-8-8的荷载。进入颈缩阶段后,随着位移的增大,荷载逐渐减小,最后试件被拉断,试件破坏。图2(c)中试件640-10-6、640-8-6的破坏形态均为钢筋拔出破坏,这2组试件的荷载-位移曲线在进入屈服阶前几乎一致,在强化阶段后,试件640-10-6的承载力略大于试件640-8-6的承载力,极限承载力分别为745、739 kN。由图2(a)、(b)可知,壁厚为10 mm的试件承载力略大于厚度为8 mm的试件承载力,对灌浆料的约束更好。

(a)试件700-10-7、 640-10-7(b)试件640-8-6、 700-8-6(c)试件640-8-8、 700-8-8(d)试件640-10-6、 700-10-6(e)试件640-10-8、 700-10-8640-10-6-01—试件编号,其中640为试件的总长度,mm;10为试件的壁厚,mm;6为1/2试件的加肋个数;01为同一种试件的第1组试件;以此类推。图1 不同套筒平滑段长度时的荷载-位移曲线

(a)试件640-8-8、 640-10-8(b)试件700-10-8、 700-8-8(c)试件640-10-6、 640-8-6(d)试件700-8-6、 700-10-6640-10-6-01—试件编号,其中640为试件的总长度,mm;10为试件的壁厚,mm;6为1/2试件的加肋个数;01为同一种试件的第1组试件;以此类推。图2 不同套筒厚度时的荷载-位移曲线

2.4 套筒加肋个数对荷载-位移曲线的影响

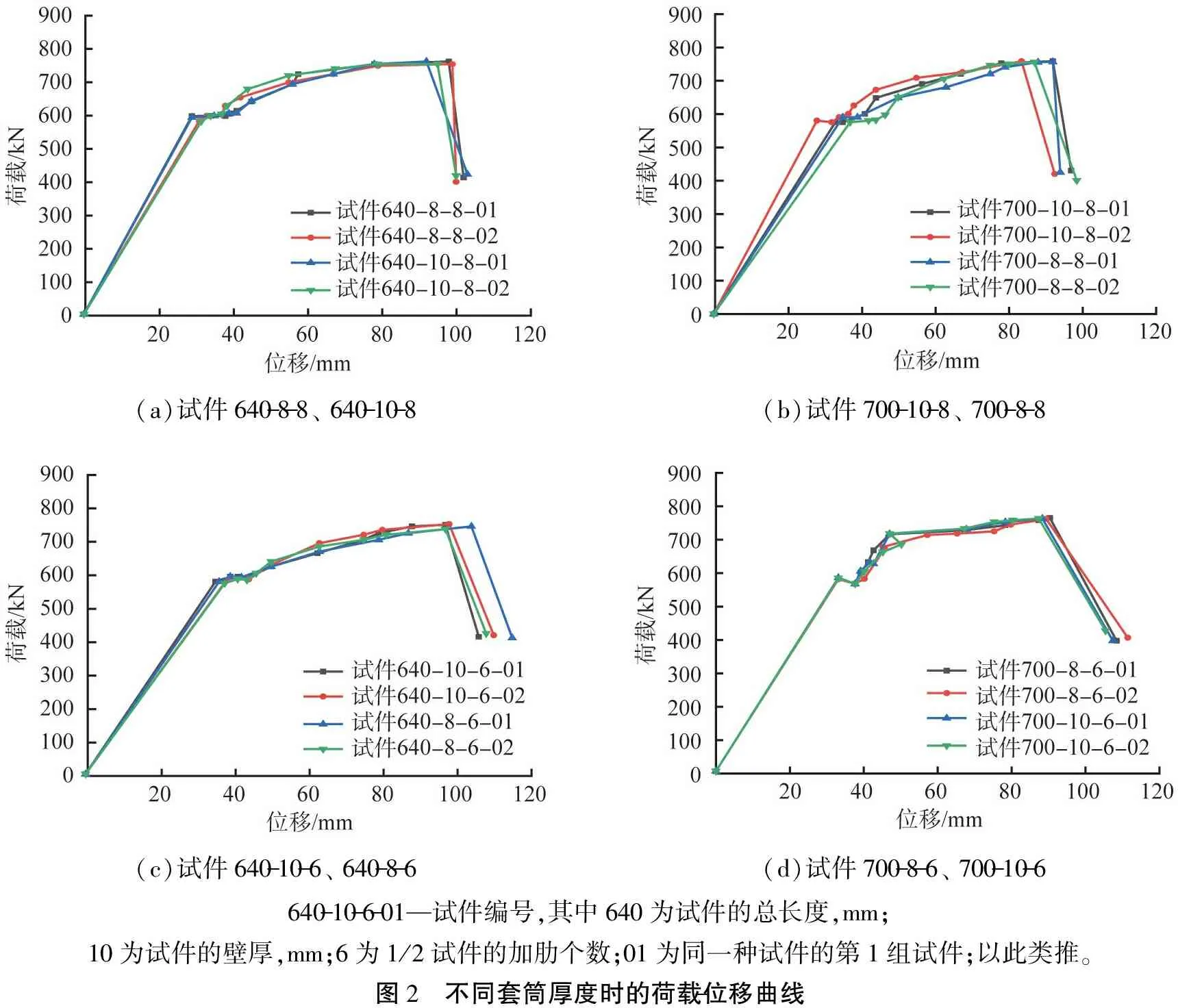

图3所示为不同套筒加肋个数时的荷载-位移曲线。由图3(a)中可知,3组试件的破坏形态均为钢筋拉断破坏,并且3组试件的屈服荷载和极限荷载基本相同。由图3(b)中可知,相对于长度为700 mm的试件,长度为600 mm的试件对灌浆料的约束偏小,此时加肋个数对试件的荷载-位移曲线影响较显著。3组试件的荷载-位移曲线差别较大,进入强化阶段以后,试件640-10-8的承载力均大于试件640-10-7、640-10-6的,极限位移则相反。

3 有限元数值模拟分析

3.1 模型材料参数

1)灌浆料。采用混凝土损伤塑性(CDP)模型模拟灌浆料。CDP模型中的膨胀角为30°,偏心率为0.1,双轴极限抗压强度与单轴极限抗压强度的比值为1.25,黏性参数为0.000 5。

采用CDP模型需对该模型的应力-应变曲线进行合理地截断,根据文献[15]中得出的结论,混凝土受压曲线材料输入时的截断应变值建议取为峰值应力对应的应变的3倍。

2)钢筋。模型所用牌号为HRB400的钢筋的本构关系选用二折线模型。在弹性阶段,钢材以弹性模量为斜率线性达到屈服点。在强化阶段,以弹性模量的1%作为第2段的斜率上升到极限点。

3)套筒。在试验中,套筒均未产生较大变形,因此灌浆套筒采用理想弹塑性模型。

3.2 模拟套筒连接

由于灌浆套筒与灌浆料之间接触面积大,实际工程中灌浆套筒与灌浆料连接的接触面应力较小,因此采用绑定(tie)连接方式;对于钢筋与灌浆料的连接,本文中采用基于面的黏性行为(surface-based cohesive)对钢筋与灌浆料之间的黏接滑移进行模拟。

(a)试件700-10-6、 700-10-7、 700-10-8(b)试件640-10-6、 640-10-7、 640-10-8640-10-6-01—试件编号,其中640为试件的总长度,mm;10为试件的壁厚,mm;6为1/2试件的加肋个数;01为同一种试件的第1组试件;以此类推。图3 不同套筒加肋个数时的荷载-位移曲线

3.3 模拟结果与试验结果对比

通过对10组试件的荷载-位移曲线分析可知,试件700-10-8的力学性能最好,因此本文中仅对该试件的模拟结果与试验结果进行对比分析,结果如图4所示。从图中可以看出,在弹性阶段,模拟曲线与试验曲线基本吻合,试件达到屈服后,模拟结果稍小于试验结果。由于钢筋的材料属性采用双折线模型,因此没有颈缩阶段。试验结果的极限承载力为762 kN,模拟结果的极限承载力为757 kN。

700-10-8—试件编号,其中700为试件的总长度, mm;10为试件的壁厚,mm;8为1/2试件的加肋个数。图4 试件700-10-8的模拟与试验荷载-位移曲线

图5所示为试件700-10-8的Mises应力分布云图。从图中可以看出,模拟结果的最大Mises应力为603 MPa。

模拟结果偏小的原因如下: 1)有限元软件ABAQUS模拟钢筋、灌浆料、套筒之间的接触面作用与实际情况存在一定的误差; 2)有限元软件ABAQUS中CDP模型的侧向约束能力较实际情况较差; 3)灌浆料具有无收缩、微膨胀的性质,导致灌浆料凝固后对套筒施加预压力,增大了套筒与灌浆料之间的黏结力,在模拟过程中没有体现出来。

700-10-8—试件编号,其中700为试件的总长度,mm; 10为试件的壁厚,mm;8为1/2试件的加肋个数。图5 试件700-10-8的Mises应力分布云图

4 结论

本文中研究了大直径无缝钢管全灌浆套筒的力学性能,以套筒的长度、壁厚、加肋个数为变量,对钢筋直径为40 mm的无缝钢管灌浆套筒进行单向拉拔试验,并将试验结果与数值模拟结果进行对比分析,得到以下结论:

1)通过增加无缝钢管套筒平滑段长度能小幅增大承载力。

2)壁厚为10 mm的构件承载力略大于壁厚为8 mm的,对灌浆料的约束更好,确在实际工程中,当套筒的承载能力相同时,应选取壁厚较大的套筒。

3)以加肋个数为变量的3种试件的荷载-位移曲线较接近,加肋个数为8的构件与灌浆料的黏结力更好,承载能力较好,受力更合理。

4)利用有限元软件ABAQUS进行模拟钢筋灌浆套筒时,所得的荷载-位移曲线与试验值在误差允许范围内吻合,说明了基于ABAQUS软件建立模型并进行接头静力拉拔力学性能分析的可行性。