高钢级管道半自动环焊缝失效评估技术研究

2021-11-10杨锋平朱建平曹国飞

杨锋平,邹 斌,张 伟, 朱建平,曹国飞

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077; 2.国家管网集团西部管道公司 新疆 乌鲁木齐 830012;3.国家管网集团西气东输管道公司 上海 200122; 4.国家管网集团西南管道公司 四川 成都 610094))

0 引 言

目前,国内在役的X80管道长度超过6 000 km,规模为世界之最,环焊缝作为管道输送系统的薄弱环节,是最易发生失效的部位。与工厂制管时的螺旋焊缝或直焊缝不同,2015年以前建设的X80管线(2016年开工的中俄东线已采用全自动焊接机组),施工现场绝大部分对接环焊缝为半自动焊接。在施工环境、工期、焊工水平等多种因素影响下,不可避免存在焊接缺陷,且这些缺陷在服役过程中可能出现扩展。如2014~2015年,西气东输二线霍尔果斯-鄯善段选点开挖检测后发现相当比例的缺陷属于超出建设标准要求的缺陷,严重威胁输气管道的安全运行。对于存在超标缺陷的环焊缝,由于输量、投资、工期、技术、环境等方面限制,不可能对所有超标缺陷进行维修或更换。环焊缝安全评定以服役适用性为依据、作为对缺陷筛选的一种方法,将不符合服役要求的缺陷排除,是兼顾管道安全性和经济性的有效做法。除腐蚀、机械损伤等外壁缺陷外,油气管道环焊缝常见的缺陷主要有裂纹、气孔、焊瘤、弧坑、咬边、夹渣、未焊透、未熔合、未焊满等,按缺陷类型分,主要分为体积型缺陷和裂纹型缺陷。对于体积较小又不满足无损检测合格标准的气孔、夹渣等缺陷,BS 7910-2013[1]、GB/T 19624-2019[2]等标准可直接根据尺寸进行评定;而对于较大的缺陷,由于环焊缝区域存在焊接残余应力、焊缝韧性较钢管管体差,因此通常将发现的环焊缝缺陷视作裂纹型缺陷进行安全评定,裂纹型缺陷最常采用的方法为基于双判据的失效评估曲线法。

虽然双判据失效评估方法已有约40年的研究基础,但对于新材料或大规模首次使用的工程材料,评定曲线选择或建立显得更为谨慎。对于Φ1 219 mm×18.4 mm X80螺旋焊管,以我国西二线投产为标志,其运行不到10年时间,世界范围内无成熟的运营和技术管理经验,因此必须通过试验进行验证。本文在综述裂纹型缺陷失效评估图研究现状基础上,针对X80管道对接环焊缝,通过试验建立了其失效评估临界曲线,并对评价中使用的关键参数——真实壁厚的材料断裂韧性进行试验研究,为我国X80输气管道环焊缝的安全评定提供一定借鉴。

1 失效评估曲线国内外研究进展概述

含裂纹缺陷金属构件安全评定方法及其在管道上的应用,以双判据失效评估图方法[3]提出为标志性事件,国内外学者经过了约40年的研究,在以下两方面取得了显著进展。

1.1 双判据安全评定方法的建立

裂纹型缺陷安全评定方法的发展与弹塑性强度理论及断裂力学的发展密不可分,从塑性极限载荷评定方法、基于能量密度释放率、应力强度因子的线弹性断裂力学评定方法、基于COD、J积分的弹塑性断裂力学评定方法、发展至今的双判据评估方法,目前国际上几乎所有技术规范[1-2,4-6],均采用双判据失效评定图方法(FAD)。失效评定图技术于1976年由英国中央电力局(CEGB)首先提出,是一个与当时其他标准完全不同的标准,给出了“含缺陷结构完整性评定”的概念, 简称R6 标准。

该方法兼顾了脆性断裂失效和塑性失稳失效,实际上是断裂力学评定方法和塑性极限载荷评定方法的结合。评定过程一般如下:首先通过无损检测确定缺陷的几何尺寸并规则化,之后分析构件的应力状态,在取得构件屈服强度、断裂韧性等数据基础上,计算载荷比和韧性比,以此作为横坐标、纵坐标绘入失效评定坐标中,若评定点位于临界失效评定曲线之内,则缺陷可接受,当前情况下可继续服役,否则该缺陷需要维修、更换或降压运行。由于评定参数具有不确定性,如无损检测数据与实际尺寸总有差别、材料性能数据也有分散性等,基于概率的安全评定方法正被引入[7-9],个别标准[1]已将概率断裂评定引入其附录中。

1.2 双判据失效评定曲线的建立与不断更新

在双判据失效评定方法中,安全评定首要的问题是选择合适的失效评定曲线作为含缺陷构件是否安全的边界。1976年和1980年,CEGB R6 第1版、2版基于COD理论、理想弹塑性材料窄带屈服模型和线弹性断裂力学,给出了首条失效评定曲线。美国电力研究院(EPRI)80年代初[10],在R6基础上,首次将弹塑性断裂参量J积分引入失效评定图技术,推导出以J积分理论为基础的失效评定图。之后R6第3版[11]和第4版[4],采用了EPRI J积分的思想,提出了3种失效评定曲线选择方法,即选择1为通过大量试验确定的定值通用失效评定曲线:

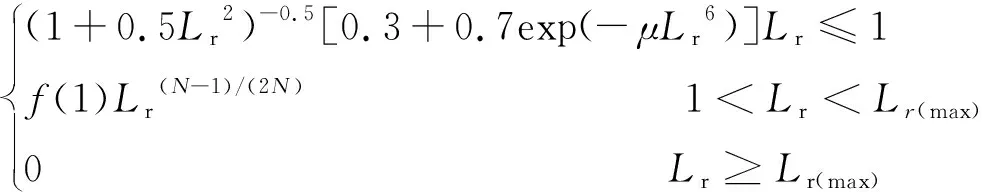

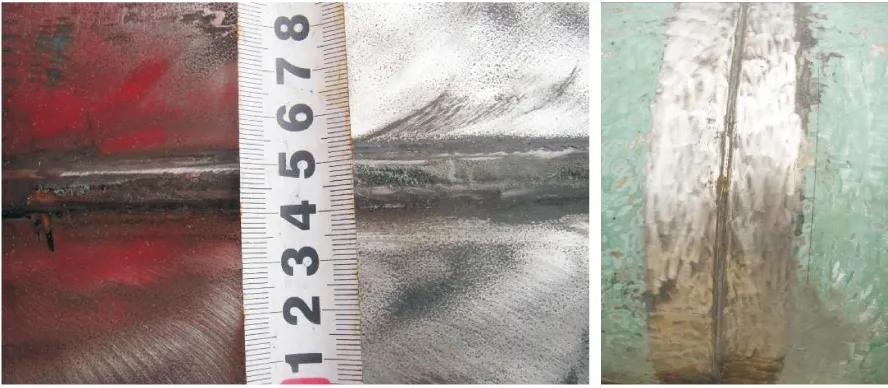

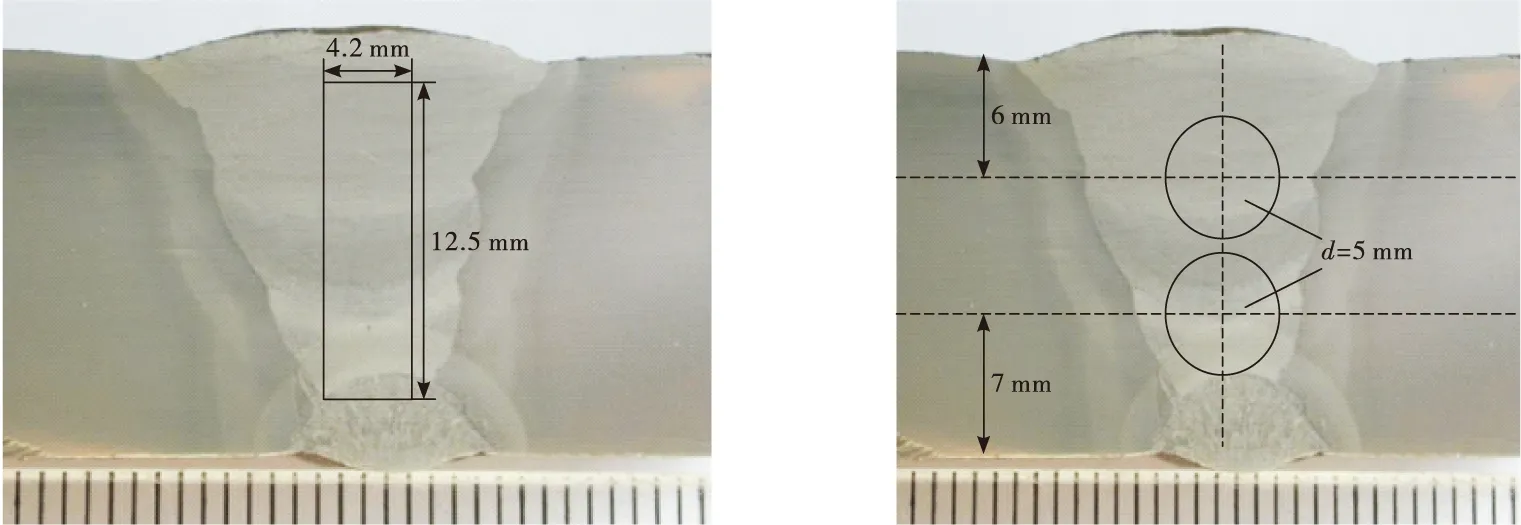

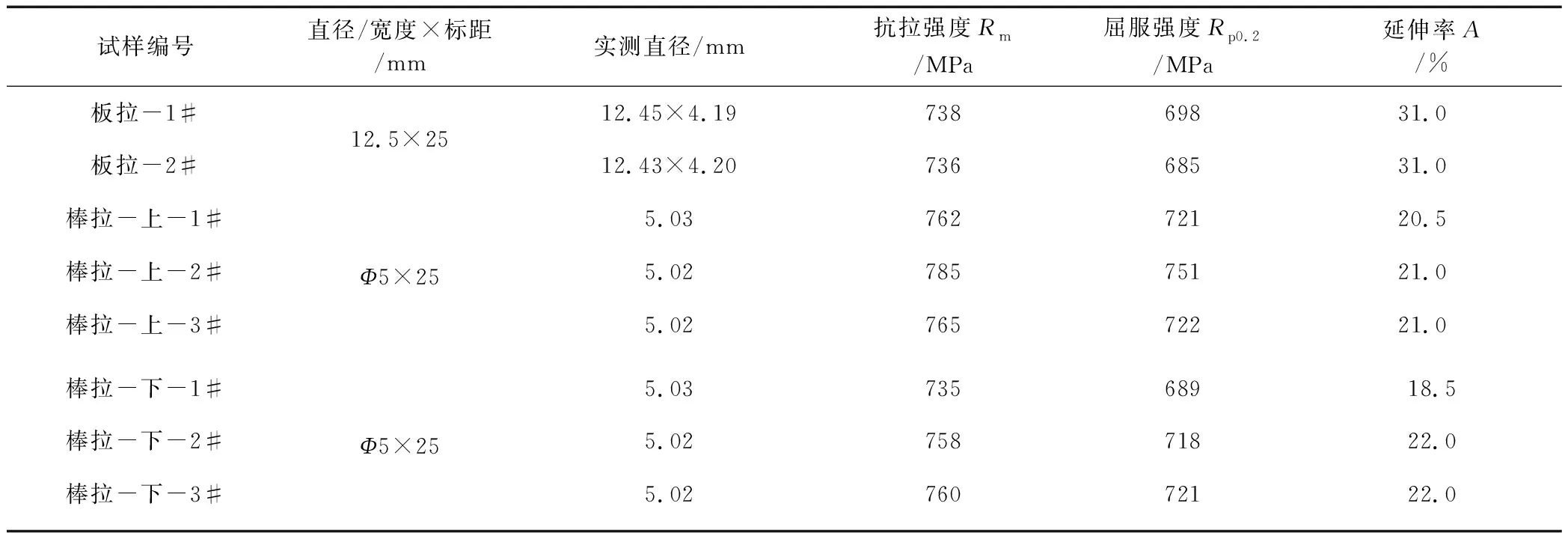

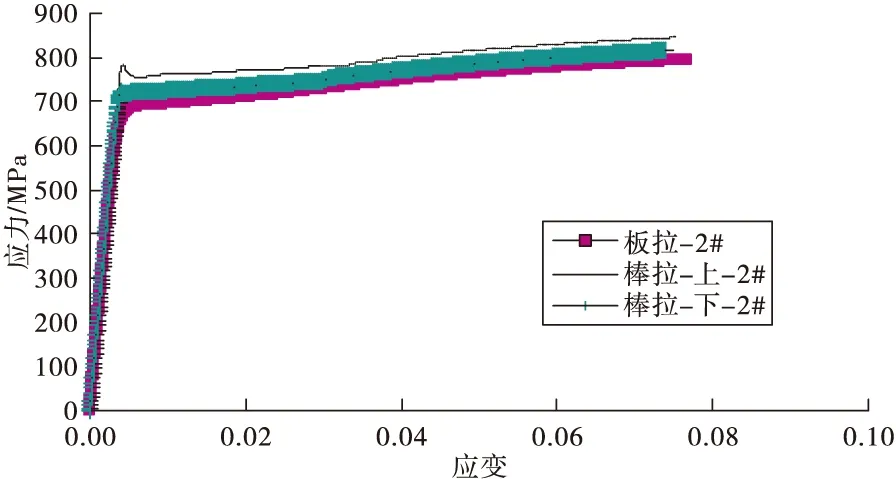

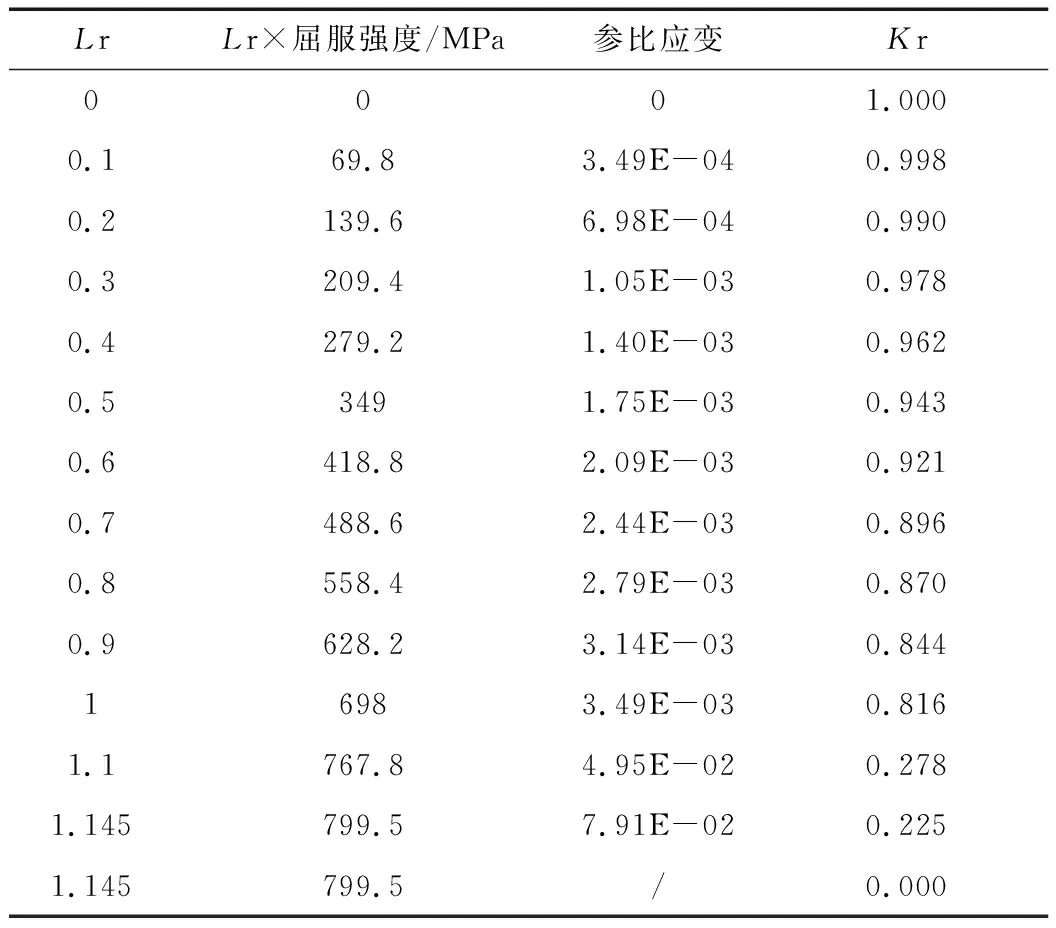

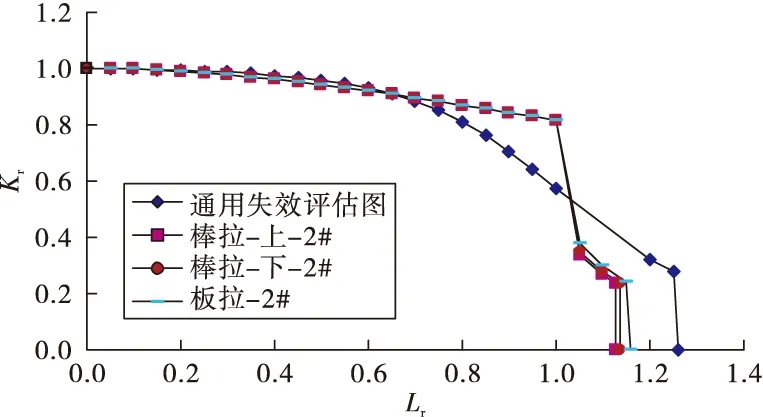

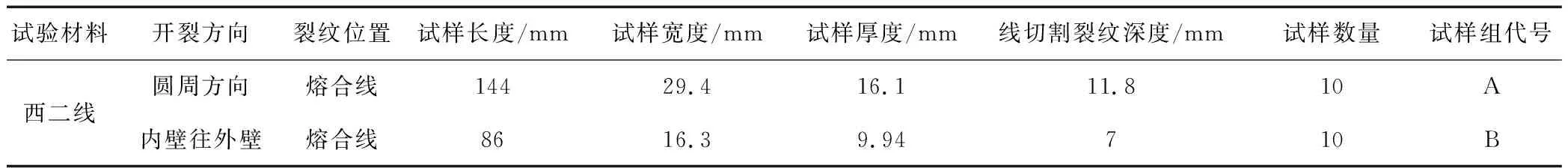

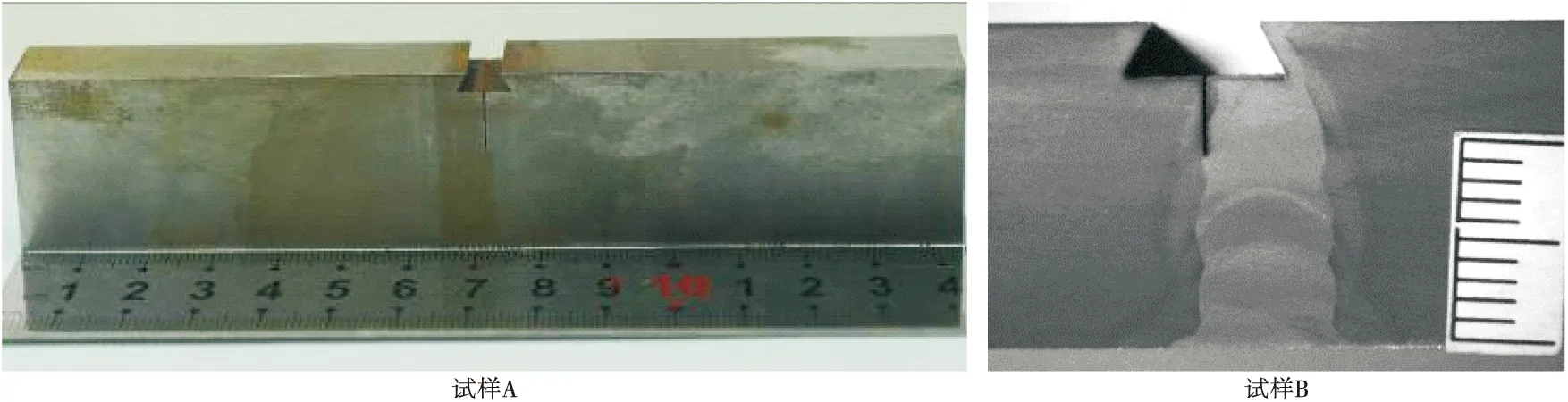

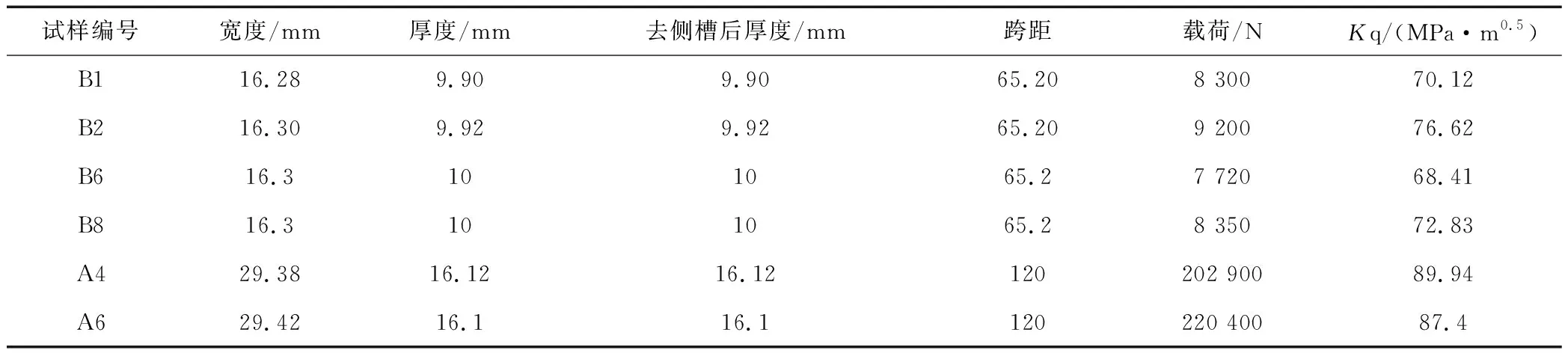

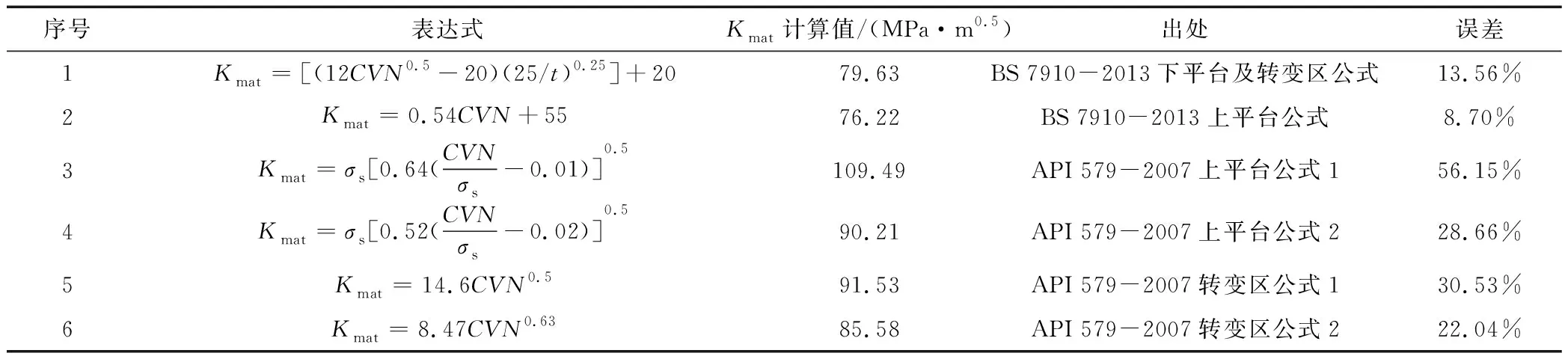

Kr=(1-0.14Lr2)[0.3+0.7exp(-0.65Lr6)]Lr (1) 式中:Kr为失效评定图纵坐标韧性比;Lr为横坐标载荷比;Lr(max)为Lr截止值,当Lr>Lr(max)时,Kr取零。 选择2为基于材料真实应力-应变曲线的失效评定曲线: (2) 式中:E为弹性模量;σs为屈服强度;εref为参比应变,定义为材料真实应力-应变曲线上当应力为Lrσs时对应的应变。在某种材料真实应力-应变已知条件下,通过一一对应,可转换获得其失效评定曲线。 选择3为基于J积分值的失效评定曲线: (3) 式中,在确定的载荷情况下(即载荷比Lr确定),J为Lr对应的J积分值;Je为J的弹性部分。通常通过特定试验,如三点弯曲(SENB)、紧凑拉伸(CT)试验来获取选择3情况下的材料失效评定曲线。目前,国际上各个标准基本采用上述三种选择建立失效评定曲线,并根据材料数据的完备情况、保守情况及计算复杂程度,各个标准分别有简化的评定曲线。 API 579-1-2007、API 579-1-2016、BS 7910-2005[12]完全采用公式(1)~(3),而FITNET/SINTAP(2008MK版)、BS 7910-2013则在通用失效评定曲线上有所出入,其给出的通用失效评定曲线为: (4) 式中: (5) (6) 式中:σu为材料抗拉强度。 国内,中国特检院、合肥通用院、华东理工大学、北京航空航天大学、南京工业大学等单位[13]按照上述选择3方法,在压力容器常用母材、焊缝方面,考虑不同构件形式、焊接形式等因素,建立了800多条失效评定曲线,并与R6 通用失效评定曲线对比发现:在绝大多数情况下,R6通用失效评定曲线是偏于安全的。GB/T 19624 2004版本和2019版本《在用含缺陷压力容器安全评定》中,失效评定曲线的简化形式采用矩形曲线,常规评定采用式(1)代表的通用失效评定曲线,技术水平几乎与国外一致。在石油行业,中国石油集团石油管工程技术研究院主编了SY/T 6477—2017《含缺陷油气输送管道剩余强度评价方法》[14],对于X70及以下钢级油气管道,通用失效评定曲线也采用公式(1),而对于X80管道母材,基于选择2建立了新的评定公式: Kr=1.75/(1+exp((Lr-1.32)/0.19))-0.77 Lr≤Lr(max) (7) 上式试验数据来自X80钢管材料[15],并未涉及对接环焊缝。当采用选择3建立X80管道母材失效评估曲线时,文献[15]给出的曲线拟合公式如下: Kr=2.77/(1+exp((Lr-1.26)/0.22))-1.77 Lr≤Lr(max) (8) 以X80管材最小要求屈服强度555 MPa、最小要求抗拉强度625 MPa、截止线Lr(max)=(555+625)/(2×555)=1.06、弹性模量E取200 GPa为例,公式(8)与公式(7)及通用曲线公式(1)或公式(4)相比,通用失效评定曲线并不一定是保守的。 对于X80环焊缝,张世涛[16]采用选择2方法,对实验室焊接的环焊缝进行了失效评定曲线获取,发现失效评定范围大于通用失效评定曲线。该研究针对国产Φ1 219 mm×22 mm直缝埋弧焊管,未对Φ1 219 mm×18.4 mm螺旋埋弧焊管进行研究。除此之外,个别研究[17]在应用现有失效评定曲线对X80管道环焊缝进行安全评定有所涉及,但并非对临界曲线的研究。 由此可以看出,不论是公式(1)、公式(4)还是公式(7),以及国内对于X80管道的相关研究,虽然失效评定方法较为成熟,且相关标准都制定了通用失效评定曲线,然而各国仍在研究适用于不同材料的失效评定曲线,以期获得更精确的评估效果。 从西气东输二线切割后取到某服役7年的Φ1 219 mm×18.4 mm环焊缝1道,如图1所示。该环焊缝采用的焊接工艺为SMAW+FCAW-S,根焊材料要求为 AWS A 5.1 E7016Φ3.2 mm焊条,填充盖面要求为AWS A5.29 E81T8-Ni2 /E81T8-GΦ2.0 mm焊材。取部分材料进行常规拉伸和冲击试验,其拉伸强度均值为702 MPa;-10 ℃下的冲击功均值为39.3 J。 图1 失效评估曲线建立所用的在役X80环焊缝 根据失效评估曲线选择2要求,需要进行材料的拉伸试验。对于环焊缝,加工全焊缝(拉伸方向沿环向)拉伸试样。由于环焊缝很窄,因此加工环焊缝的全尺寸较小,本论文分别加工了2件矩形试样和6件圆棒试样,圆棒试样又分别在环焊缝上表面取3件和下表面取3件。取样示意图及试样照片如图2和图3所示,试样实际尺寸见表1。 图2 试样取样位置示意图 图3 试样照片(右下角为试样截面金相低倍照片) 表1 试样类型表及试验结果表 对8件试样进行拉伸试验,同时利用引伸计测量试样变形,试验结果见表1最后3列,典型试验曲线如图4所示。 图4 典型试验应力-应变曲线 对比X80管材性能要求,可见环焊缝的屈服强度、抗拉强度均高于X80最小要求值。由于板状和棒状试样的应力状态不同,相对来说,板状试样延伸率更好。 根据选择2方法,首先设定Lr的取值,然后对应取Lr与屈服强度的乘积值作为真实应力值,之后根据真实应力应变曲线获得应变值,由此根据公式(2)得到Kr值,以板拉1#试样为例,其换算数值见表2。 表2 失效评估曲线数值换算表 由表中第1列和第4列构成失效评估曲线。典型板状和棒状试样取得的失效评估曲线如图5所示。将选择1通用曲线放入图中,可知X80环焊缝失效评估曲线有2个特点: 图5 根据选择2转换后所得的失效评估曲线图 1)试验所得失效评估图截止线较短,说明X80高钢级管道环焊缝的塑性相对常规材料较差,更有可能脆性失效。 2)在接近屈服强度附近时,失效评估曲线较陡,缺少过渡段,说明环焊缝更有可能突然失效。若管道存在地层移动等外部附件载荷情况,当载荷尚未到达某个临界数值时,环焊缝性能并不会显著下降,应变或变形不明显;而到达某个临界数值时,可能发生突然失效。 试验所得失效评估图拟合公式如下: (9) 与缺陷评估取值紧密相关的参数为环焊缝的材料断裂韧性Kmat。由于不同应力状态材料或构件的断裂韧性不同,对于受力状态固定的真实构件,壁厚对应力状态的影响十分明显,因此Kmat取同壁厚试样的断裂韧性值最为合适。当条件限制没有试验数据时,也可取材料平面应变状态下的KIC值进行偏保守计算。但对于管线钢等高韧性钢,由于对试样壁厚的要求通常试验机不能满足,KIC值几乎不可能通过试验得到,于是许多研究集中在通过材料的夏比冲击韧性CVN来换算Kmat[18-19]。API 579与BS 7910也给出了相关转换公式试验结果。但课题组先期试验发现,X80环焊缝夏比冲击试样与断裂韧性测试所用三点弯曲试样展现的断裂性质具有本质差异,前者显示韧性断裂而后者显示脆性断裂,由此课题组怀疑,对于国产X80环焊缝而言,现有安全评定方法中CVN与Kmat的换算是否准确需要考量。 试验材料仍取自2.1中环焊缝剩余材料。 考虑到环焊缝裂纹开裂主要有两个方向:从内壁往外壁开裂、沿圆周方向扩展,因此加工两组不同方向的三点弯曲试样。每组试样各加工10件,均考虑为焊缝熔合线开裂。试样尺寸见表3,试样如图6所示。 表3 三点弯曲试样尺寸及数量一览表 图6 X80环焊缝三点弯曲试样 对试样按规定进行疲劳预裂后,按GB/T 21143—2007《金属材料 准静态断裂韧度的统一试验方法》规定,进行断裂韧性测试。采集到有效数据6组,根据试验数据,整理换算试样断裂韧性的条件值Kq(真实试样的断裂韧性,并非平面应变条件下材料的KIC)见表 4,其均值为77.55 MPa·m0.5,标准偏差为9.08 MPa·m0.5,变异系数为11.7%,试验值相对比较集中。参考SY/T 6477—2017对冲击功取值的规定:当试验数量位于6~10次时,取所有实验值的第二小值为评价用值,可知该值为70.12 MPa·m0.5。 表4 三点弯曲试样结果表 将该值和2.1节中的冲击功均值39.3 J的关系与相关公式换算对比,见表5,发现BS 7910-2013的预测公式比API 579-2007公式准确。查阅API 579-2016版本可知,2016版除了保留第3个公式,剩余3个公式均已删除。 表5 断裂韧性与冲击韧性换算结果 1)概述了X80钢管及焊缝失效评估曲线的研究现状。 2)基于全焊缝拉伸试验,得到了X80国产螺旋焊管在役半自动环焊缝失效评估曲线,相比通用失效评估曲线,所得曲线塑性更差,并更有可能在某个临界载荷下突然失效。 3)X80环焊缝断裂韧性测试值为70.12 MPa·m0.5,若采用冲击功换算,BS 7910-2013提出的公式相对准确。

2 基于选择2的X80国产螺旋焊管环焊缝失效评估图建立

2.1 试验材料

2.2 试样加工

2.3 试验及结果

2.4 失效评估曲线转换

3 真实壁厚断裂韧性试验

3.1 试验材料

3.2 试样加工

3.3 试验及结果

4 结 论