井下仪器数字样机半实物仿真分析*

2021-11-10秦小飞冯永仁鲍忠利白晓煜

秦小飞,冯永仁,鲍忠利,白晓煜,袁 飞

( 1. 中海油田服务股份有限公司 河北 三河 065201;2. 通力凯顿(北京)系统集成有限公司 北京 100024 )

0 引 言

随着油气勘探日益深入,开发对象日益复杂,石油测井仪器对可靠性、智能化、时效性、一体化的要求越来越高,所以以高可靠性、高集成化、高精度和耐高温高压为主要特征的高端测井装备是未来测井仪器发展的必然趋势[1-4]。随钻地层测压取样仪(IFSA)可精确测量地层压力,获取完整地层样品,是钻井过程中唯一可以快速获取地层真实样品的随钻测井装备。该仪器具有复杂的机械结构及液压系统,机械零部件、液压元器件及传感器等高度集成于钻铤上,仪器的安全性、可靠性要求高,具备井下智能控制的特点。

IFSA的设计过程涉及到机械、液压、控制、电气等多个学科领域,研发周期长,设计迭代误差风险大。而机电一体化技术将各种高端信息技术和工业技术有机融合、应用,对实现智能制造具有重要意义[5]。机电一体化系统由传感检测、执行机构、信息控制处理三个子系统组成,分别完成信息检测、机械运动与信息控制工作,这种合理的分工使得机电一体化系统发挥出了最佳效果[6]。数字样机技术是实现机电一体化的一个关键技术,它将多学科设计、建模和仿真融为一体,打破了石油机械设计的传统方式,可以很好地解决石油机械产品开发设计中的技术难题,使得石油机械产品设计实现了质的飞跃[7-8]。数字样机技术在石油领域的应用激起了广大研究人员的热情,刘振东[9]针对全液压顶驱石油钻井模型数字样机进行了研究,韩雄等人[10]建立了随钻地层压力测量装置的数字样机,张皓坤[11]研究了液力推进式钻井工具的数字样机设计。

机电一体化概念设计解决方案是适用于机电一体化产品概念设计的一种全新解决方案。通过使用该软件,可以对机电一体化产品和多物理场进行3D建模和仿真分析。西门子机电一体化设计平台(Mechatronics Concept Designer,MCD)可将机械、电气、软件等设计集成一体化,提高工作效率。并且大力专注于机械零部件、驱动器、传感器和机械运动的设计。MCD的创新性设计,可以满足日益提升的机械设计要求,提高生产效率,缩短设计周期,降低工作成本[12]。

本文建立了IFSA数字样机,实现了对该仪器的机电一体化和多物理场的3D建模和仿真分析。

1 井下仪器数字样机半实物仿真机理

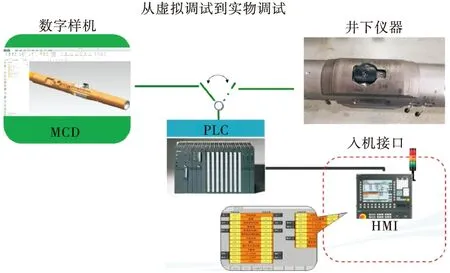

井下仪器数字样机半实物仿真基于MCD平台,对IFSA(包括电动机带液压泵、推靠座封模块、柱塞泵与阀模块等工作系统)进行三维建模和仿真分析。通过MCD与可编程逻辑控制器(Programmable Logic Controller,PLC)之间通信控制,完成对真实电动机、泵、阀等虚拟监控,如图1所示。在MCD平台上,通过建立实物产品的三维模型、定义物理属性和运动属性、创建运动仿真序列,实现虚拟仿真运动。通过博途V14 SP1(数控编程软件)直接对MCD运动序列编译控制程序,MCD中的输出参数作为PLC中的输入控制条件指令,PLC中输出指令作为控制MCD运动状态的输入数据,再利用PROFINET(自动化总线标准)作为协助MCD与PLC完成数据传递的中间桥梁,最终实现MCD对随钻地层测试器的采样运动状态的监控。

图1 IFSA仿真机理

2 IFSA数字样机的创建与仿真优化

2.1 IFSA 数字样机模型建立

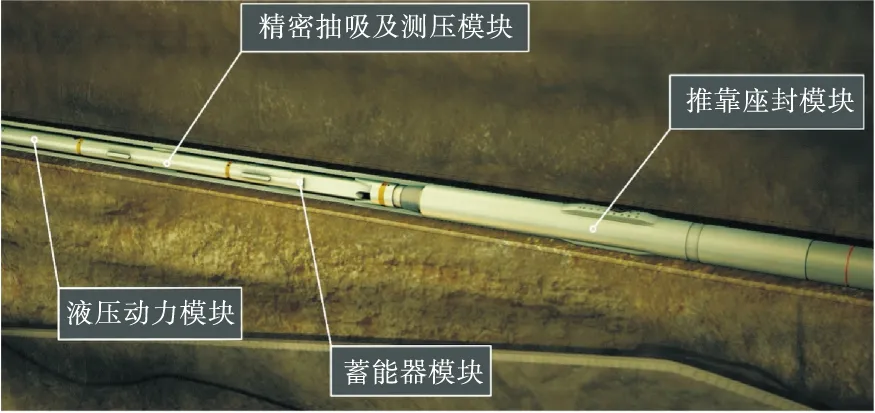

利用IFSA数字样机(包括电动机带液压泵、推靠座封模块、柱塞泵与阀模块)模拟井下仪器实际工作流程,建立1∶1的全三维数据模型,如图2所示。利用MCD提供一个仿真平台,该平台可以模拟真实物体运动场景,定义物理属性,再根据产品真实运动的实验情况,对机械运动中的全部运动副、传感器、平台接口以及运动序列进行定义。三维模型创建过程中要求运动对象路径必须与实际运动过程保持一致,为了方便查看仿真结果,在数字样机建立过程中,创建产品不同模块的三维截面可以为后续仿真查看以及优化节省更多时间。

图2 IFSA 3D数字样机模型

2.2 IFSA数字样机仿真优化

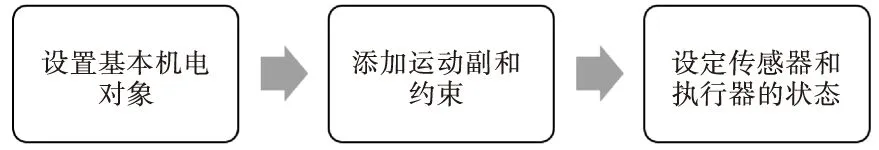

基于已完成的IFSA 三维模型,在MCD平台上创建数字样机,图3为数字样机创建的过程。

图3 IFSA数字样机创建过程

其中仿真序列中的每一个动作构成了MCD数字样机中的控制元素。仿真序列的创建过程可以预设真实运动参数,便于快速观察运动过程,称为基于时间的仿真。虽然仿真中参数的设置对机械运动的跟踪效果良好,但是每个模块的具体地址仍然无法获得。因此在物理对象的运动方式中选择位置控制器,根据参数列表,选择需要赋值的参数进行设置。为了改变参数,需要同时创建条件语句来确定触发时间。这种优化设计使得在博途中创建PLC控制逻辑更加方便,很大程度上提高了MCD与PLC相互通信的可能性。

2.3 博途环境下位程序设计

采用博途V14 SP1直接编译运动控制程序,实现PLC与MCD的快速通讯,从而实现MCD对机械物体真实运动状态的跟踪监控。选择PLC S7-1500系列,完成PLC硬件组态以及PC station(电脑共享器)组态,建立传输区,其中变量的字节长度数量按实际项目需求选择,本次用到传输区为I→Q 172字节,Q→I 172字节,完成通讯变量创建。变量设置的存储大小为4个字节,人机接口(HMI) 是系统和用户之间进行交互和信息交换的媒介,它是可读写、可访问和可见的。

图4为IFSA三维数字样机模型。根据MCD数字样机运动序列中的对象,在PLC的功能块(PLC Block块)中完成对应的逻辑程序编写,该程序为PLC对MCD数字样机逻辑控制程序,本项目通过PROFINET协议对样机进行实时控制。

2.4 IFSA数字样机的数据通信匹配

本项目虚拟调试直接采用西门子PROFINET协议,该协议支持MCD数字样机与PLC信号匹配,通过数据线可实现数据的双向传递,为了更加方便直观地完成PLC对MCD数字样机的直接控制,通过博途自带的WinCC功能模块,模拟了一个HMI界面,HMI界面可以实现人与计算机之间建立联系、交换信息,便于PLC迅速发出控制指令,实现快速控制。图5为模拟的HMI界面,通过此界面,就可以快速控制电机转轴、活塞等的运动状态。

图5 模拟HMI界面

了解IFSA在井下运动的真实控制机理,将IFSA在井下的真实运动情况编写成程序,在MCD中建立三维模型的运动状态。然后在MCD中创建信号,添加根据真实设备机理分析而来的信号,建立仿真序列,通过输入信号的模拟,控制机构的各种运动,模拟真实的机构通电执行操作的逻辑,建立运行时表达式,控制输出信号,使得机构能够顺利进行下一步运动,便于PLC对MCD进行控制。

图6为IFSA半实物仿真过程。利用HMI界面操作PLC发出控制信号,直接对MCD数字样机发出控制指令,MCD数字样机把接受信号转换成具体仿真运动,控制模型机构的各种运动,模拟仪器井下真实运动状态。同时,通过HMI界面也可以实时监控数字样机中的对象运动装填状态,实现运动状态反馈,有利于PLC对MCD中模型进行运动控制。从而实现MCD数字样机与PLC连接、虚拟调试以及自动化控制。

图6 半实物仿真过程

3 结 论

1)采用博途V14 SP1直接对MCD运动序列编译控制程序,利用PROFINET作为完成MCD与PLC数据传递的中间桥梁,实现PLC与MCD的快速通讯,最终实现了MCD对真实机械物体的运动状态的实时监控。

2)对MCD数字样机进行了仿真优化,既实现了对机械运动很好的跟踪效果,又可以获取每个模块的具体地址数据,使得在博途中创建PLC控制逻辑更加方便,更好地实现了PLC与MCD的快速通讯。

3)运用博途自带的WinCC功能模块,模拟了一个HMI界面。PLC通过HMI可直接对MCD数字样机发出控制指令,最终实现了MCD数字样机与PLC连接、虚拟调试以及自动化控制。

4)井下仪器数字样机半实物仿真技术真正意义上实现了传统实物生产验证向半实物虚拟验证转化的目标,它既打通了机械设计、电气设计、自动化控制等不同领域难以协作的壁垒,又采用统一的软件平台,避免了不同部门之间数据信息传递需要转换的尴尬,保证了数据信息的准确性和完整性,促进了测井领域向数字化设计制造方向的快速发展。