不同卸围压速率下三轴压缩细粒花岗岩力学特性

2021-11-10任建喜云梦晨

任建喜, 云梦晨, 张 琨, 梁 钰

(西安科技大学建筑与土木工程学院, 西安 710054)

在地下硐室及隧道建设等岩土工程中,周围岩体实质上处于围压卸荷状态,而卸荷状态下岩体的力学特性与常规加载方式下的岩体相比,有着一定的差异,深入研究岩体卸荷力学特性对于了解围岩体的破裂机制、准确的判断围岩稳定性,以及提出安全、经济的开挖及支护方案具有重要意义[1-3]。卸荷岩体的力学特性受到岩体的各向异性、流变特性、尺寸效应等众多因素的影响,除了上述方面的影响外,卸荷速率对于卸荷岩体的力学特性也有显著的影响[4-7],因此在埋深较大的地下硐室建设过程中需要通过降低开挖进度,减小开挖进尺,以控制围岩的稳定性。其本质也是通过调整周围岩体受卸荷速率的影响大小来控制岩体的变形发展[8]。由此可见卸荷速率对岩体卸荷特性的影响是岩体在卸荷开挖过程中的重点研究对象。

岩土工程在施工中,合理有效地控制工程进度往往可以减少施工中意外的发生,基于此,中外学者在卸荷速率对岩体力学性质的影响方面进行了广泛关注研究,取得了丰硕的成果。Zhang等[9]研究不同卸荷速率下的大理岩的变形特性,得到了全过程变形及破坏的能量变化曲线。邓华锋等[10]进行了不同卸荷速率和不同孔隙压力下的三轴卸荷试验,得出结论:卸荷速率越大,卸荷阶段的应变围压柔量越小,承载力相对越高,且岩石的破碎程度更加严重。张志婷等[11]对含裂隙花岗岩试样进行三轴压缩试验,分析了裂隙岩石试样三轴加载过程中临空面的变化特征。沈君等[12]对脆性硬岩进行了室内单、三轴压缩试验,分析了不同围压水平下辉绿岩的力学特性及变形特征。李夕兵等[13]利用颗粒流程序进行围压卸载数值模拟,研究得出不同卸荷速率下卸荷破坏时及破坏后岩样的破裂特性。胡帅等[14]分析了卸荷速率对北山花岗岩力学性质的影响。姚欢迎等[15]进行了室内单轴压缩声发射试验,分析了页岩单周压缩全过程建立基于声发射特征的页岩单轴压缩蠕变本构模型。马德鹏等[16]对煤岩进行了不同卸压速率的三轴卸围压试验,得到了煤样破坏过程中能量的演化规律。侯公羽等[17]基于自制研发的围岩试件开挖卸荷模型试验系统,进行了水泥砂浆试样在不同初始围压下不同卸荷速率试验。但由于问题的复杂性,不同卸荷速率下岩石的三轴卸荷力学特性变化规律仍需进一步研究。

在前人工作的基础上,现对细粒花岗岩进行不同卸荷速率的力学性能试验,探讨卸荷速率对于岩样的轴向应变、环向应变以及峰值强度的影响,并根据试验结果得出不同卸荷速率下变形破裂特征以及强度变化规律。目的是正确认识在不同的施工参数下围岩的变形破坏机理,为类似工程提供参考依据。

1 试验方案

1.1 试样制备

试验采用国际标准岩样尺寸:Φ50 mm×100 mm 的细粒花岗岩为试验对象(图1)。为保证各试验岩样的均一性,利用NM-48超声波检测分析仪测得各试件的波速,进行岩样初步筛选。并完成了岩样密度、波速等基本物理参数的测定,如表1所示。由表1可以得出,岩样的均值密度为2.78 g/cm3,纵波波速均值为3.99 km/s,且岩样的物理参数均与平均值较接近,说明所选岩样的均一性较好。

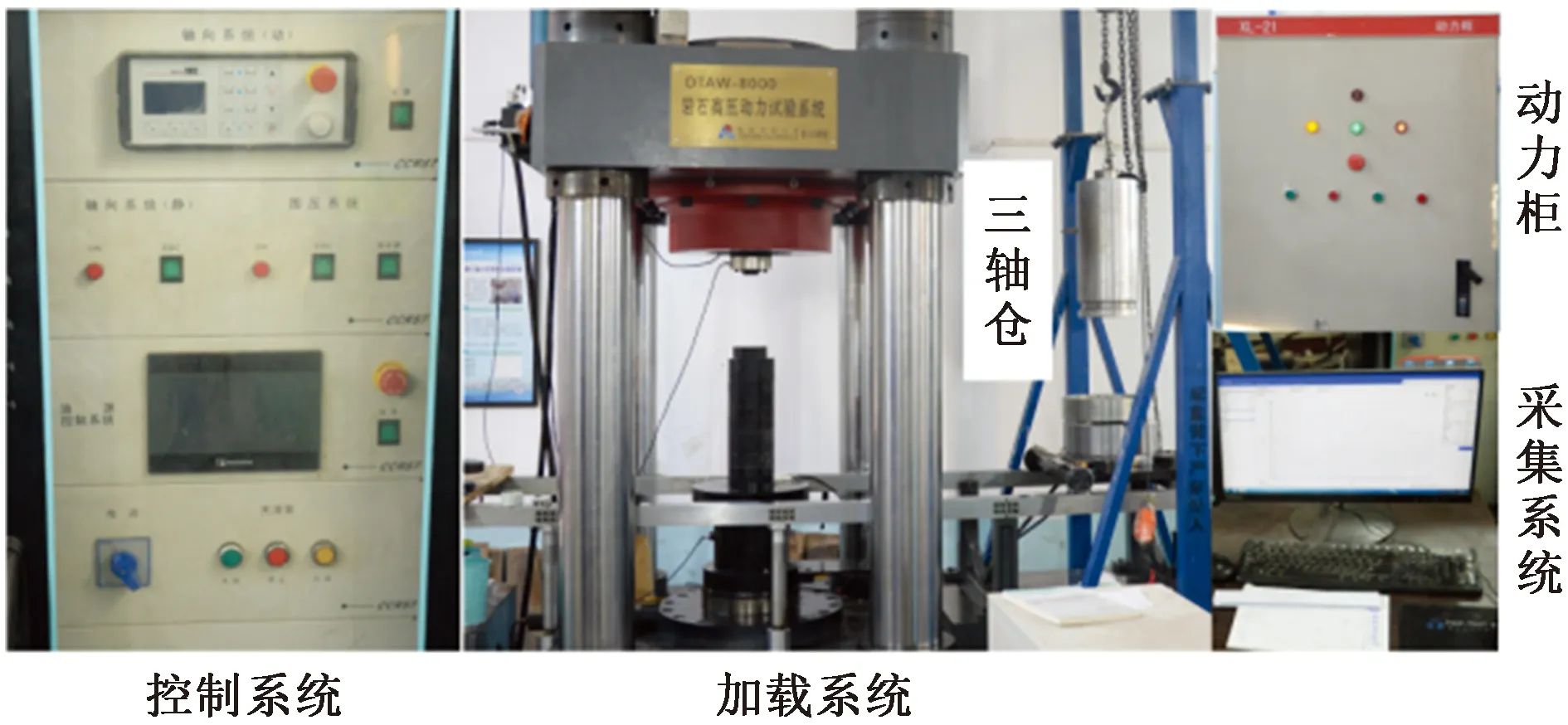

1.2 实验设备

试验所采用自主研发的深部岩石测试系统DTAW-8000伺服三轴压缩试验系统(图2)。该试验系统由控制系统、加载系统及数据采集系统三大部分组成,最大轴向荷载8 000 kN,最大围压50 MPa,精度±0.1 MPa;可使用位移控制及力控制两种加载方式,位移加载速率为0.001~7 mm/s,力加载速率为0.01~300 kN/s。

图1 制备完成的标准试样Fig.1 Prepared standard samples

表1 岩样基本物理参数

图2 深部岩石试验系统Fig.2 Deep rock test system

1.3 试验步骤

目前偏压的变化规律主要存在两种方式:偏压力恒定不变,轴压与围压等量减少;偏压力增大,可分为恒轴压卸载围压和轴压增大,围压减小两类。试验采用轴压恒定卸载围压的方式进行室内三轴卸荷试验,目的在于得出不同围压卸载速率下细粒花岗岩卸荷力学特性的研究。试验设计围压水平为45 MPa,初始轴压设计值为210 MPa,共设置5种不同卸荷速率,分别为0.01、0.02、0.03、0.04、0.06 MPa/s,具体试验流程如下。

(1)按照静水压力加载条件,等速率加载围压及轴压至初始预定值。以应力控制方式加载速率为0.1 MPa/s。

(2)静水压力稳定一段时间后,加载轴压至轴压预定值,此值为试验所用花岗岩的常规三轴试验所得峰值强度的80%,并保持轴压恒定。以应力控制方式加载速率为0.1 MPa/s。

(3)轴压稳定一段时间后,以不同的速率卸围压直至岩样破坏。以应力控制方式卸载。

2 试验结果及分析

2.1 常规三轴应力-应变特征

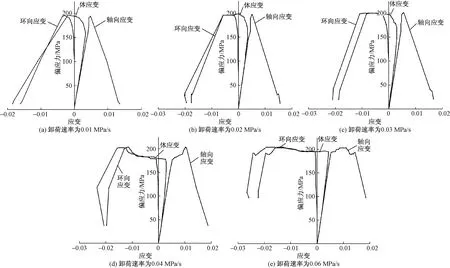

图4 不同卸荷速率下的应力-应变曲线Fig.4 The stress-strain curves under different unloading rates

图3为常规三轴加载试验下的应力-应变曲线以及体应变曲线,分析可得:本实验所用花岗岩岩样在围压为45 MPa时的三轴抗压强度为262.8 MPa,取峰值强度的80%,即210 MPa作为试验的初始轴压设定值。由应力-应变曲线变化趋势可知,在此围压水平下,岩样为脆性破坏。

2.2 不同卸荷速率下的三轴应力-应变特征

图4为岩样以5种不同的卸荷速率下的轴向应变、环形应变及体积应变关系曲线。分析可得:不同的卸荷速率下,花岗岩的应力-应变曲线变形规律基本一致,大致可分为3个阶段。

(1)轴压加载阶段。此阶段为恒围压加轴压,加载过程中轴向的应力-应变曲线接近直线,且过程中环向变形较小,表明岩样处于弹性变形阶段。

(2)围压卸载阶段。当卸围压开始后,轴向变形相对减弱,而径向变形逐渐增强,且卸荷速率影响显著,尤其当速率达到0.04 MPa/s后,变形相对较为明显。

(3)岩样破坏阶段。岩样破坏时,主应力差迅速跌落,应变增大,卸荷速率较低时花岗岩表现为脆性破坏,未有明显的软化特征,当卸荷速率为0.04 MPa/s及0.06 MPa/s时,岩样表现出明显的软化特征。应力随着应变增大而降低,岩样的抗压强度降低,岩样完全破坏。

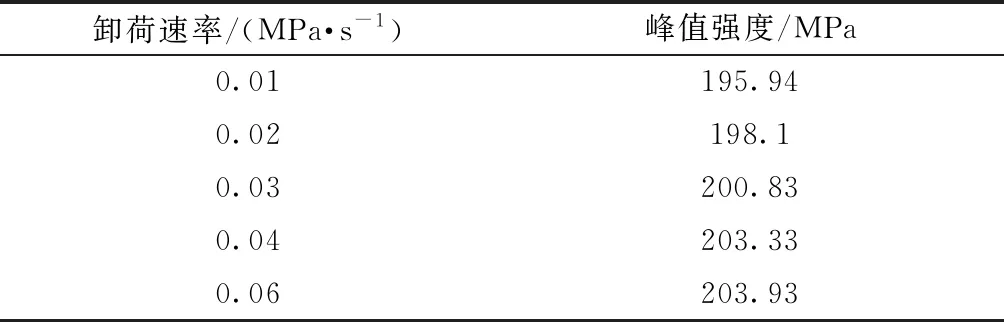

不同卸荷速率下岩样的承载力如表2所示。分析可得:当卸荷速率分别为0.01、0.02、0.03、0.04及0.06 MPa/s时,其对应峰值强度分别为:195.94、198.1、200.83、203.33及203.93 MPa,说明花岗岩在卸荷过程中峰值强度随着卸荷速率的增大而逐渐增大。且根据应力应变曲线可得,岩样变形随着卸荷速率的增大,岩样由脆性变形转变为塑性变形。

图3 常规三轴应力-应变曲线Fig.3 Conventional triaxial stress-strain curve

表2 不同卸荷速率下细粒花岗岩承载力

2.3 不同卸荷速率下细粒花岗岩力学参数变化规律

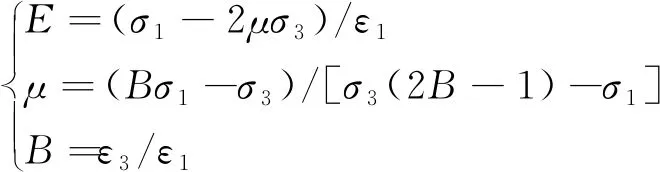

为了更进一步地研究不同卸荷速率对于岩石的变形特性的影响,引入卸荷变形参数即变形模量以及泊松比进行研究,公式为

(1)

式(1)中:E为变形模量;μ为泊松比;σ1为轴向应力;σ3为环向应力;ε1为轴向应变;ε3为环向应变;B为卸围压阶段径向应变与轴向应变的比值[6]。

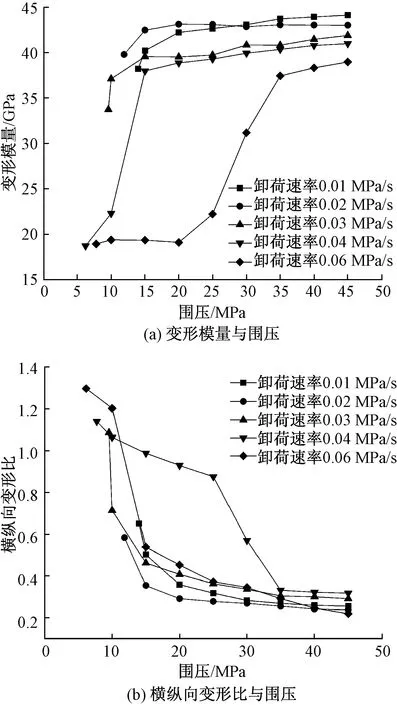

图5(a)为不同卸荷速率下的细粒花岗岩变形模量与围压的关系曲线。分析可得:细粒花岗岩初始变形模量基本一致,仅有卸荷速率为0.04 MPa/s时岩样的初始变形模量较小,说明岩样内可能部存在一定的初始裂缝损伤。岩样在卸围压阶段变形模量与围压的关系曲线规律大致相同,卸荷开始阶段变形模量减少较为缓慢,当卸荷至15 MPa后,岩样的变形模量迅速降低直至破坏。且变形模量随着围压量的减小而不断减小,卸围压速率越快,导致岩样的变形模量减少越快,卸荷速率为0.01~0.03 MPa/s时,变形模量变化较小,当卸荷速率为0.04 MPa/s时,当卸载围压至30 MPa后,岩样的变形模量便迅速减小,是由于岩样内部存在一定的初始损伤,导致岩样卸荷过程中变形增大,岩样力学性能弱化较为明显。

图5 不同卸荷速率下变形模量与围压、横纵向变形比与围压的关系曲线Fig.5 Relationship between deformation modulus and confining pressure, confining pressure and deformation ratio under different unloading rates

图5(b)为不同卸荷速率下的细粒花岗岩横纵向变形之比与围压的关系曲线。分析可得:细粒花岗岩的初始横纵向变形之比为0.2~0.3,只有卸荷速率为0.04 MPa/s时,初始比值较大,且当卸围压至30 MPa后,岩样发生较为明显的径向变形,导致横纵向变形比值迅速增大。岩样的横纵向变形之比随着卸围压量的增大而不断增大,表明岩样在卸围压过程径向应变的变化大于轴向应变的变化。

2.4 不同卸荷速率下细粒花岗岩变形特征

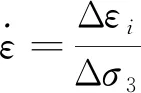

为了更加直观地描述细粒花岗岩在不同卸荷速率下的变形过程,本文引入一个描述变量——应变-围压柔量,即应变-围压柔量为卸围压过程中由于围压卸载而引起的应变增量与卸围压量之比,表达式为

(2)

式(2)中:Δεi(i=1,3,v)为轴向应变、环向应变以及体应变变化量;Δσ3为卸围压量[7]。

应变-围压柔量表示试验卸围压过程中卸单位围压后引起岩样的轴向应变、环向应变以及体应变的变形快慢,可以更加方便地描述卸围压过程围压的减少对于各变形的影响程度,应变-围压柔量越大,表明围压变化对于此方向的应变变形影响程度越显著。

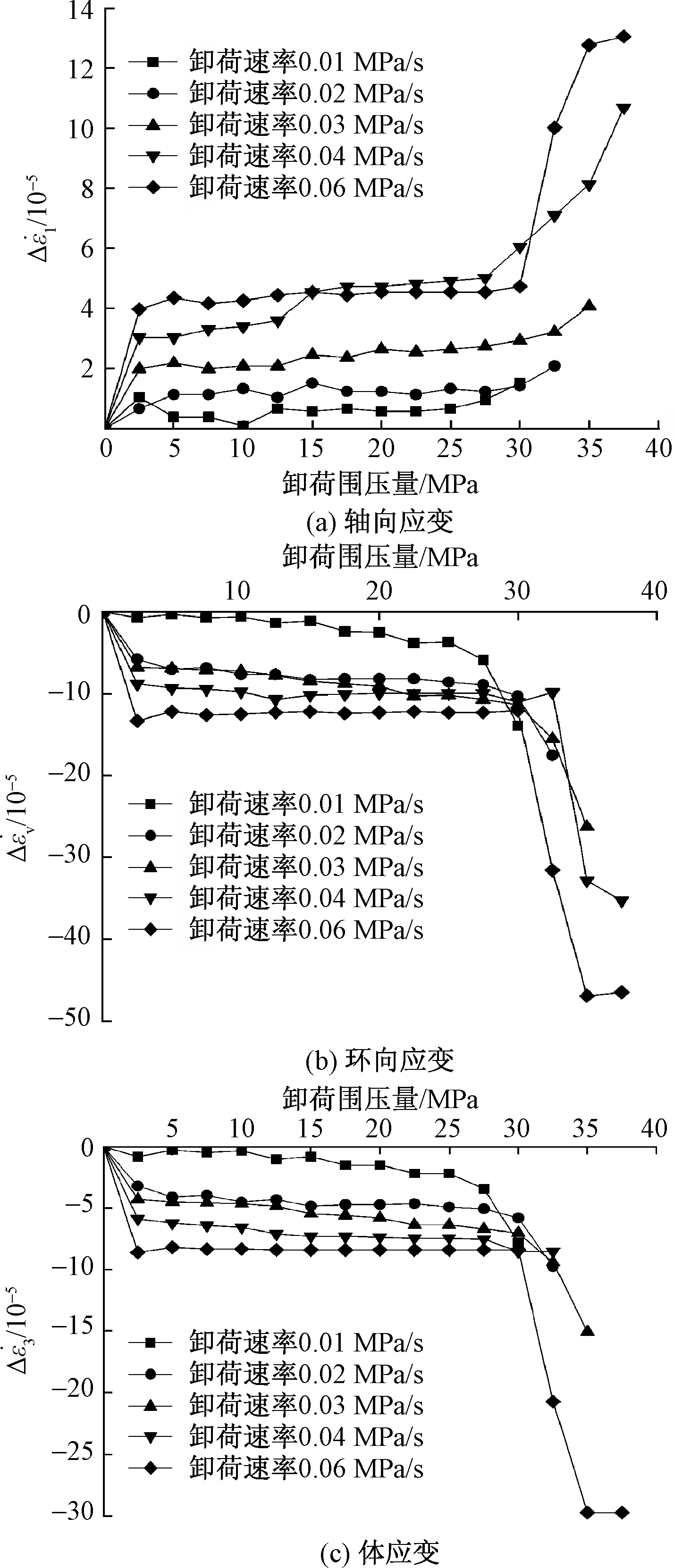

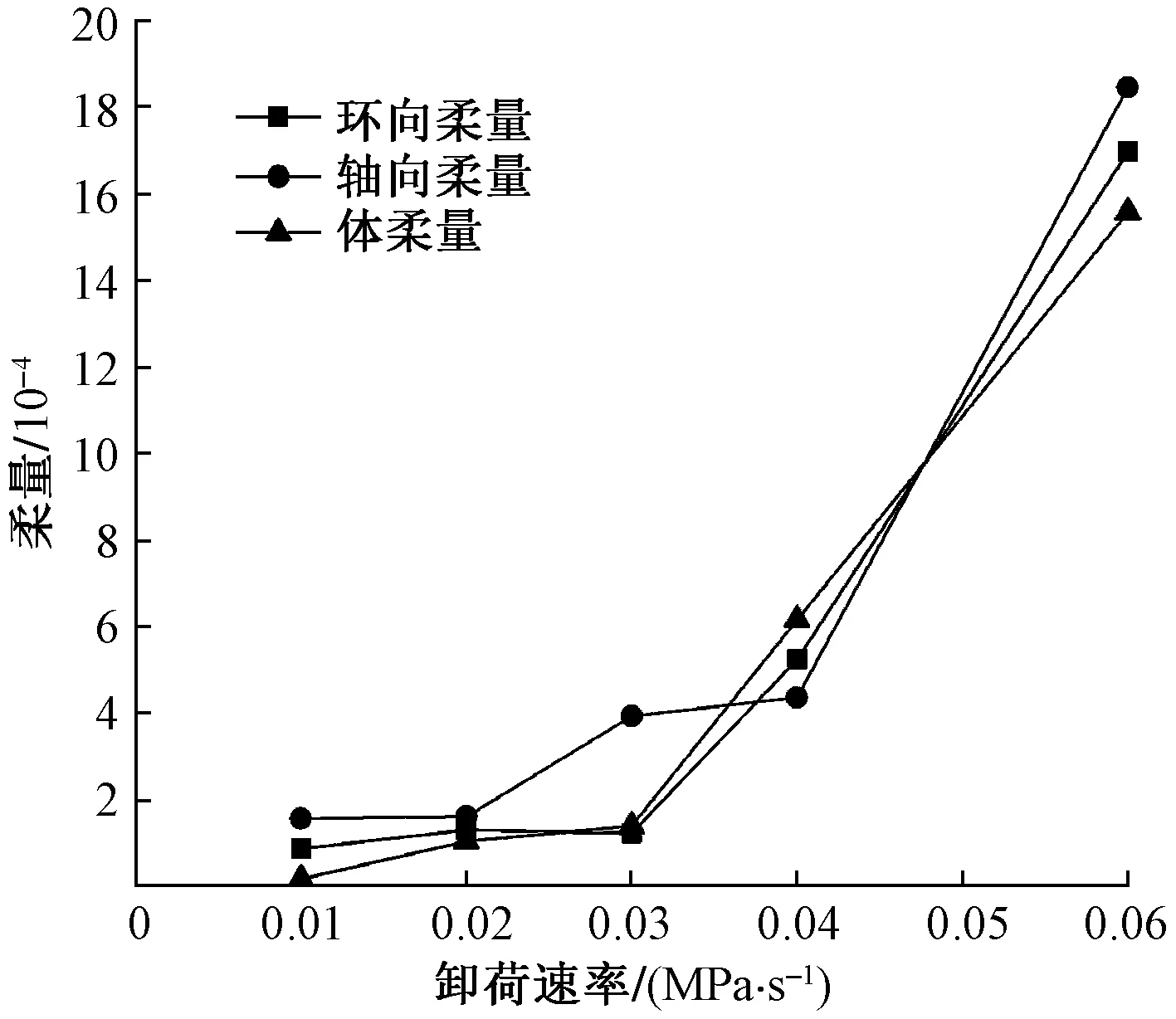

图6为不同卸荷速率下的轴向应变、环向应变以及体应变对应柔量的变化曲线。分析可得:

图6 不同卸荷速率下应变-围压柔量的关系Fig.6 The relationship between the pressure discharge and unloading volume at different unloading rates

(1)卸荷速率从0.01 MPa/s增至0.06 MPa/s的过程中,轴向应变-卸围压柔量随着卸围压量的增加具有逐渐增大的趋势,说明卸荷速率的增加对于岩样的轴向变形产生促进作用,卸荷速率0.01 MPa/s 时,轴向应变-卸围压柔量为速率 0.06 MPa/s 时的3倍,说明卸荷速率对于岩样的轴向变形影响明显。

(2)不同卸荷速率下的环向及体积应变-卸围压柔量随卸荷量变化规律曲线基本一致。环向及体积应变-卸围压柔量随着卸荷量的增大而增大,试验卸围压过程中卸荷开始阶段应变-柔量变化较小,说明卸荷单位围压下环向应变及体积应变增量变化小,即开时阶段卸荷量对岩样的应变影响不明显,当卸荷量达到30 MPa后,岩样的环向及体积应变-卸围压柔量发生明显的增大,且卸荷速率越快越明显。

(3)卸荷速率对于轴向应变、环向应变以及体应变增量影响明显,且相比于环向应变以及体积应变而言,岩样的轴向应变偏小,表明卸荷过程中卸荷速率的变化对于岩样的环向变形影响更明显。

为了更加直观地表现卸荷速率对于岩样的应变-卸围压柔量的影响程度,根据试验结果数据给出卸荷速率与应变-卸围压柔量的关系曲线图,如图7所示。

分析可得:应变-卸围压柔量随卸荷速率变化趋势基本一致,即随着卸荷速率增加,卸载单位围压时各应变增量增大。卸荷速率为0.01、0.02、0.04及0.06 MPa/s 时,各应变柔量间差值均匀,说明卸载单位围压时各方向应变增量相差不大。当卸荷速率为0.03 MPa/s时,轴向柔量有突增,环向及体积柔量有突减,说明在此卸荷速率下,卸载单位轴压轴向变形大于环向变形。随着卸荷速率的增加应变-卸围压柔量呈现较快的增长状态,拟合公式为

438.02X-1.53,R2=0.992

(3)

(4)

341.73X+2.53,R2=0.991

(5)

图7 应变-卸围压柔量与卸荷速率关系曲线Fig.7 Strain-unloading pressure and unloading rate curve

3.5 不同卸荷速率下细粒花岗岩破坏特征

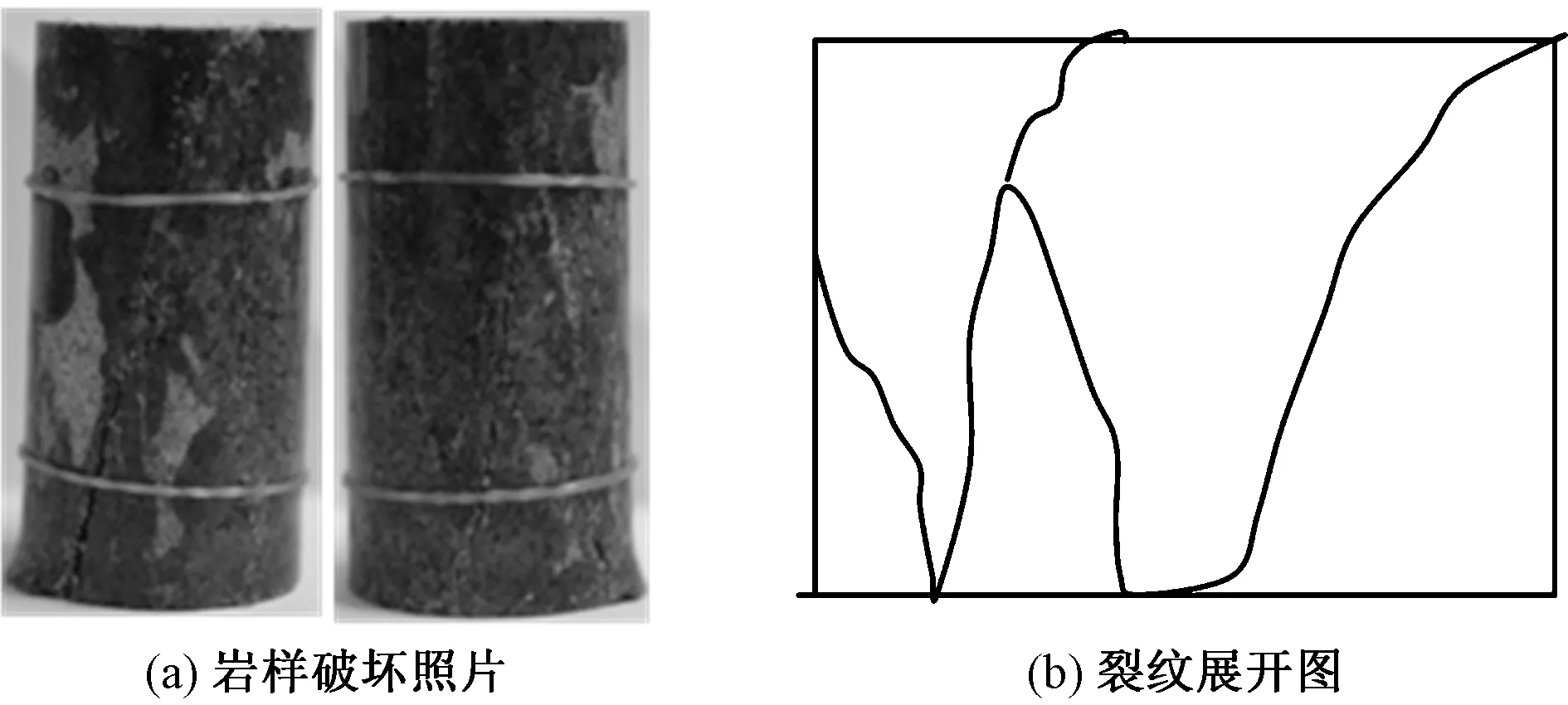

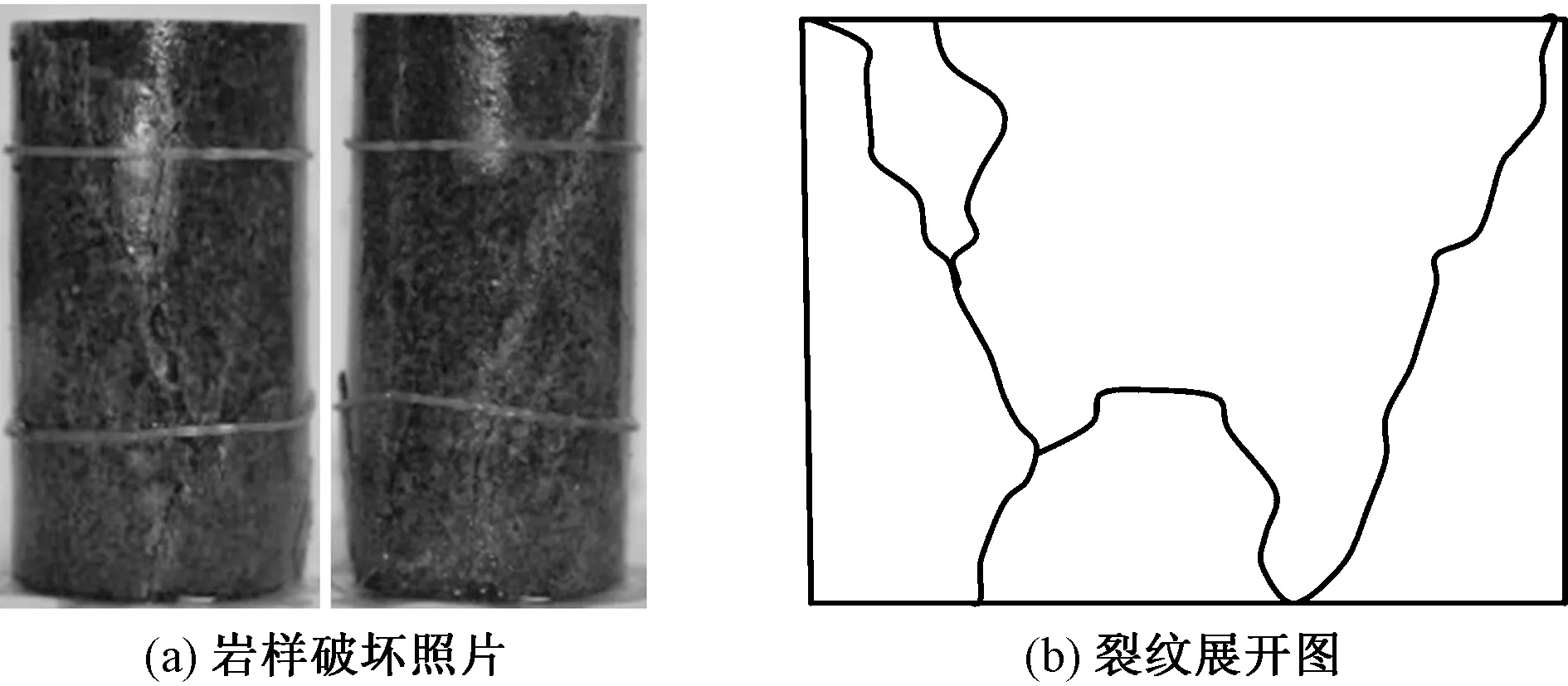

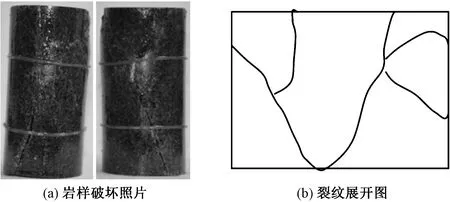

图8~图10为45 MPa围压条件下花岗岩在卸荷速率为0.01、0.03及0.06 MPa/s时的试验破坏照片以及裂纹展开图,分析可得:

图8 卸荷速率为0.01 MPa/s岩样破坏图Fig.8 The rock sample failure diagram when the unloading rate is 0.01 MPa/s

图9 卸荷速率为0.03 MPa/s岩样破坏图Fig.9 The rock sample failure diagram when the unloading rate is 0.03 MPa/s

图10 卸荷速率为0.06 MPa/s岩样破坏图Fig.10 The rock sample failure diagram when the unloading rate is 0.06 MPa/s

(1)总体来说,在初始围压为45 MPa以不同的卸载速率进行卸荷试验时,岩样的卸荷破坏主要以剪切破坏为主,且在主要破坏剪切面迹线上产生较为明显的张拉裂纹。

(2)根据裂纹展开图得出,随着卸荷速率的增大,岩样主裂缝的破裂角有所减少,由于卸荷速率差异性较小,因而对于岩样的三轴卸荷破坏模式的影响也较小。

(3)根据岩样破坏照片可以看出,随着卸荷速率的增大,岩样的鼓胀现象越发明显,说明在较快的卸荷速率下,加快岩样裂隙发展产生更加明显的环向变形。

3 结论

通过室内三轴卸围压试验,对细粒花岗岩进行了不同卸荷速率下的室内三轴卸荷力学试验,研究不同卸荷速率对细粒花岗岩的变形规律的影响,主要得到以下结论。

(1)卸围压速率为0.01~0.06 MPa/s范围内,细粒花岗岩的卸荷引起的应力-应变曲线变化趋势基本一致,恒围压加轴压阶段轴向变形迅速增加,环向变形缓慢,岩样处于弹性变形阶段;恒轴压卸围压阶段,环向变形迅速增大,受到卸荷速率的影响较大,当卸荷速率达到0.04 MPa/s之后,环向变形更加明显;不同卸荷速率下的岩样达到承载强度后产生明显的应力下降的现象,具有明显的脆性破坏特征,当卸荷速率达到0.04 MPa/s后岩样产生一定的软化特征。

(2)为了便于描述不同卸荷速率所引起的各方向的岩样变形,引入应变-卸围压这一描述变量,根据应变-卸围压与卸荷速率以及卸荷量之间的关系曲线可得知:

①卸荷速率从0.01 MPa/s增至0.06 MPa/s的过程中,轴向应变-卸围压柔量具有逐渐增大的趋势,说明卸荷速率的增加对于岩样的轴向变形产生促进作用。

②不同卸荷速率下岩样的环向及体积应变-卸围压柔量随卸围压量的变化规律大致相同。环向及体积应变-卸围压柔量随着卸荷量的增大而增大,初始阶段卸荷量对岩样的应变影响不明显,当卸荷量达到30 MPa后,岩样的环向及体积应变-卸围压柔量发生显著增大,且卸荷速率越快柔量增加越明显。

③相比于环向应变以及体积应变而言,岩样的轴向应变偏小,表明卸荷过程中卸荷速率对于环向应变的影响程度更大,即环向及体积变形受到卸荷速率的响应更加显著。

(3)根据所示的岩样的破坏照片及裂纹展开图可知:初始围压为45 MPa以不同的卸载速率进行卸荷试验时,岩样的卸荷破坏主要是以剪切破坏为主,在主要破坏剪切面迹线上产生较为明显的张拉裂纹。随着卸荷速率的增大,岩样主要破坏裂缝与水平线的夹角有所减少,由于卸荷速率差异性较小,因而对于岩样的三轴卸荷破坏模式的影响很小。且岩样的鼓胀现象越发明显,说明在较快的卸荷速率下,岩样产生更加明显的环向变形。