射频等离子体和热处理制备球形WC-Co粉末

2021-11-10闫志巧毛新华

肖 蒙 ,闫志巧 ✉,李 坚 ✉,毛新华 ,刘 辛

1) 昆明理工大学冶金与能源工程学院,昆明 650093 2) 广东省科学院材料与加工研究所,广州 510650

硬质合金具有高强度、高硬度、优异的耐磨性和良好的耐蚀性等性能,被广泛应用于切削工具、矿用钻探工具、耐磨零件、模具等领域[1-2]。传统硬质合金的制备技术是粉末冶金法,主要流程包括粉末混合-压制-烧结[3-4]。粉末冶金法对硬质合金产品的几何形状限制较大,硬质合金的生产完全依赖模具,其高硬度和高耐磨性导致后续加工十分困难,制备一些形状复杂的零件或工具(如中空件及弯曲的内部冷却流道)[5-7]往往需要很高的成本,甚至根本无法制造。传统粉末冶金制备方法明显限制了硬质合金的优势发挥和应用领域。

增材制造(3D打印)技术无需模具,可实现传统方法无法实现或者很难实现的复杂结构零件的制造,并大幅减少加工工序。目前金属3D打印已经实现钛及钛合金、镁铝合金、不锈钢、高温合金等多种复杂零件的快速制造,部分金属零件已实现商业化[8-10]。3D打印技术对突破传统硬质合金制造技术的短板具备明显的优势,可以实现复杂形状硬质合金零件或工具的快速制造,例如用3D打印制备用于注塑成形和热冲压成形的具有复杂弯曲冷却水路的硬质合金随形冷却模具,应用该模具能显著缩短生产过程中的冷却时间,并使冷却效果更均匀。目前,选区激光烧结(selective laser sintering,SLS)、选区激光熔化(selective laser melting,SLM)和选区电子束熔化(selective electron beam melting,SEBM)等增材制造技术已被用于硬质合金的制造[5-7,11-13]。增材制造技术对原料粉末性能要求较高,普遍要求原料粉末球形度高、松装密度高和流动性好[14-15]。商业化硬质合金粉末的制备方法主要包括喷雾造粒法和烧结破碎法。喷雾造粒粉末的形貌为近球形,流动性较好,但粉末颗粒内部存在大量因粘结剂脱除而形成的孔隙,这些孔隙将会影响3D打印零件的致密性;烧结破碎粉末的形貌为不规则形状,流动性能差,不利于3D打印过程中粉末的铺展。开发相对密度高、流动性好的球形粉末是实现硬质合金3D打印的关键。

射频等离子体球化技术是利用射频等离子体的高温(可达104K)和高焓等特性对粉末材料进行形貌改造的技术,其工作原理是:通过射频等离子体产生的高能量,使粉末在穿越等离子体时迅速吸热、熔融,并在表面张力的作用下缩聚成球形,在极短的时间内骤冷凝固,从而形成球形粉末。射频等离子体球化技术是制备成分均匀、球形度高、流动性好的高品质球形粉末最有效的手段之一,尤其在制备稀有难熔金属、氧化物、陶瓷等球形粉末方面优势明显。国内外学者已利用射频等离子体技术成功制备了球形钨、钼、铌、钛合金、铸造碳化钨、二氧化硅和氧化铝等粉末[16-19]。然而,鲜有采用射频等离子体球化制备WC-Co粉末的研究报道。Enneti[20]以氧化钨与碳的混合物为前驱体,氢气为还原气体,利用热等离子体工艺制备W和W2C的混合物,并通过后续在氢气中1000 ℃、1 h烧结实现完全渗碳,得到纯度较高的WC粉末,但粉末的球形度极低。Ryu等[21]以仲钨酸铵和氧化钴的混合物为前驱体,氢气和甲烷分别为还原剂和渗碳剂,通过热等离子体工艺合成了含有少量W2C和W的纳米碳化钨(WC1-x)-钴复合粉末,然后在氢气中经900 ℃、2 h热处理后,得到纳米尺寸的WC-Co复合粉末。

本文以喷雾造粒法制备的WC-30Co粉末为原料,采用射频等离子体对粉末进行球化处理,研究等离子体球化粉末的特性,并进一步对球化粉末进行热处理,研究热处理温度对粉末特性的影响,以期为硬质合金的3D打印提供优质的原料制备方法。

1 实验材料及方法

1.1 实验材料及过程

实验用原材料为定制的喷雾造粒工艺制备的WC-30Co粉末,粒径为45~106 μm。采用TEKNA-40KW射频等离子体制粉系统对粉末进行球化处理。以电离能较低的氩气作为中心气,建立稳定自持续的等离子体炬。为提高等离子体的热导率,以氩气、氢气的混合气体为鞘气。以氩气为载气,通过送粉探针将WC-Co原料粉末载入等离子体高温区,粉末颗粒在穿过等离子体高温区时迅速吸热、熔融和球化,并以极快的速度进入冷却室,迅速冷凝形成球形粉末。射频等离子体球化的详细工艺参数列于表1。随后,对球化粉末进行800~950 ℃、3 h真空热处理,将热处理后的粉末进行研磨,过100目筛得到最终粉末。

表1 射频等离子体球化的工艺参数Table 1 Parameters of the radio frequency plasma spheroidization processing

1.2 材料表征

采用JXA-8100型电子探针(electron probe microanalysis,EPMA)观察粉末的微观形貌。通过Smartlab型X射线衍射仪(X-ray diffraction,XRD)对粉末进行物相分析。利用化学法测试Co含量,借助红外碳/硫分析仪测试总碳含量,根据GB/T5124.2-2008测试游离碳含量。根据GB/T 1479.1-2011采用漏斗法测试粉末的松装密度,根据GB/T 1482-2010采用标准漏斗法(霍尔流速计)测试粉末的流动性。采用Mastersizer-2000型激光粒度仪测试粉末的粒度分布。

2 结果与讨论

2.1 等离子体处理前后的粉末特性

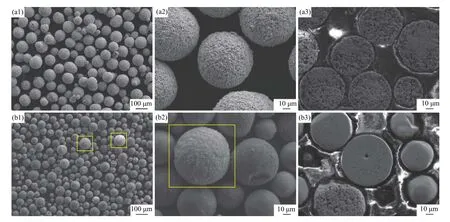

图1为喷雾造粒工艺制备的WC-Co原料粉末和经过射频等离子体球化处理后粉末的扫描电子显微镜(scanning electron microscope,SEM)形貌。从图1(a1)~图1(a2)可以看出,原料粉末分散性好,绝大部分粉末颗粒呈球形,有一定数量的卫星球粉末和不规则形状的粉末。喷雾造粒粉末为WC颗粒与Co粘结相的团聚体,因此粉末颗粒表面十分粗糙,内部为多孔结构。从图1(b1)~图1 (b2)可以看出,经射频等离子体球化处理后,粉末依然保持良好的分散性,未发现卫星球粉末和不规则形状的粉末,球化率达到100%。与原料粉末相比,球化处理粉末的粒径有所减小,颗粒表面变得光滑。同时,球化粉末中出现了一定数量表面粗糙的颗粒(图1(b1)~图1(b2)中方框内颗粒),将这些颗粒定义为“费列罗”颗粒。由放大照片(图1 (b2))可以看出,“费列罗”颗粒的表面含有大量呈三角形或四边形等规则形状的晶粒,十分符合普通硬质合金中WC晶粒的形貌[22-23],推测这些颗粒中含有大量异常长大的WC晶粒,这一点在后续粉末的物相分析中也得到验证。对比球化前后粉末颗粒的截面形貌(图1(a3)和图1(b3))发现,经射频等离子体球化处理后,粉末颗粒内部变得致密。

图1 射频等离子体处理前后WC-Co粉末扫描电子显微形貌:(a1)~(a3)处理前粉末表面和截面形貌;(b1)~(b3)处理后粉末表面和截面形貌Fig.1 SEM images of the WC-Co powders before and after the radio frequency plasma spheroidization: (a1)~(a3) the surface and cross-section SEM images of the WC-Co powders before the radio frequency plasma spheroidization; (b1)~(b3) the surface and crosss ection SEM images of the WC-Co powders after the radio frequency plasma spheroidization

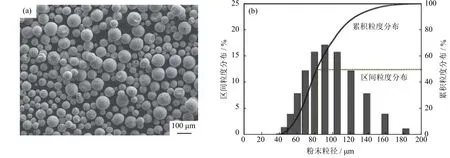

图2为射频等离子体球化处理前后粉末的激光粒度分布。由图2(a)、(b)分别可知,WC-Co原料粉末的中位径(D50)和平均粒径(Dav)依次为83.5和87.4 μm,球化粉末的中位径(D50)和平均粒径(Dav)依次为69.6和72.1 μm。球化处理使粉末粒径明显减小,粉末发生显著细化,表明球化过程中粉末结构发生了显著的致密化,这与图1中球化前后粉末的微观形貌变化结果一致。由于球化粉末球形度高,表面光滑,且粉末相对密度显著提升,因此其松装密度和流动性显著提升。由表2所示等离子体处理前后的粉末特性可以看出,原料粉末的松装密度和流动性分别为4.57 g·cm-3和15.60 s·(50g)-1,球化粉末的松装密度和流动性分别为7.07 g·cm-3和8.80 s·(50g)-1,分别比原料粉末提升54.7%和43.6%。

图2 WC-Co原料粉末(a)和射频等离子体球化粉末(b)粒度分布Fig.2 Particle size distribution of the WC-Co raw powders (a) and the radio frequency plasma spheroidization powders (b)

表2 WC-Co原料粉末和射频等离子体球化粉末特性Table 2 Characteristics of the WC-Co raw powders and the radio frequency plasma spheroidization powders

图3为射频等离子体球化处理前后粉末的X射线衍射图谱。原料粉末中出现了WC和Co的衍射峰,而球化粉末中WC的衍射峰强度变得很弱,并出现了显著的C、W2C和Co3W3C的衍射峰,表明在等离子体球化的过程中,WC发生严重的分解,生成大量的游离碳。通常认为WC分解和形成Co3W3C经历三个阶段[24-25],如式(1)~式(3)所示。

图3 WC-Co原料粉末和射频等离子体球化粉末的X射线衍射图谱Fig.3 XRD patterns of the WC-Co raw powders and the radio frequency plasma spheroidization powders

射频等离子体球化处理前后粉末的主要元素质量分数(Co、总碳和游离碳)列于表2。由表2可以看出,喷雾造粒的WC-Co原料粉末中,Co质量分数(30.03%)与设计值(30%)保持一致,游离碳的质量分数为0.10%,控制在较好的水平。相比之下,球化粉末中Co质量分数降低至25.80%,并出现了很高的游离碳含量,这与图3的X射线衍射结果中出现很强的C衍射峰保持一致。由于等离子体区的温度极高,粉末在穿越等离子体区时,吸收大量热量发生熔融,部分粉末因蒸发和粘结在反应器壁上造成质量损失。喷雾造粒的WC-Co粉末具有高的比表面积,有利于从等离子体区中吸收更多的能量,导致粉末的熔融速率和蒸发速率进一步增加。因此,球化处理后粉末的Co损失较大,其质量损失率达到14.1%。

2.2 后续热处理对粉体特性的影响

为了进一步消除球化过程中生成的C、W2C和Co3W3C等有害相,对球化粉末进行后续800~950 ℃热处理。不同温度处理后粉末的X射线衍射图谱见图4所示。由图可见,与球化粉末相比,经800 ℃热处理后,W2C的衍射峰消失,C和Co3W3C的衍射峰强度显著降低,出现显著的WC的衍射峰。当热处理温度升高至850 ℃时,已观察不到C和Co3W3C的衍射峰,仅出现WC和Co的衍射峰。进一步升高热处理温度至900 ℃和950 ℃时,粉末的物相均只包括WC和Co。在热处理过程中发生了式(4)~式(5)物相反应[26-27]。

图4 球化粉末经不同温度热处理后的X射线衍射图谱Fig.4 XRD patterns of the spheroidized powders at different h eat treatment temperatures

测试了热处理粉末的Co、总碳和游离碳含量,结果如表3所示。可以看出,球化粉末经不同温度热处理后,Co含量和总碳含量趋于一致,并与球化粉末的Co含量和总碳含量相当。随热处理温度的升高,游离碳含量显著降低。经900 ℃热处理后,游离碳的质量分数降低至0.16%,与原料粉末中的游离碳质量分数(0.10%)较为接近。此外,原料粉末中有一定量的游离碳可以抑制后续处理过程中WC发生脱碳。因此,选择900 ℃作为粉末热处理温度,球化粉末经900 ℃热处理后显微形貌和粒径分布如图5所示。

图5 球化粉末经900 ℃热处理后扫描电子显微形貌(a)和粒径分布(b)Fig.5 SEM image (a) and particle size distribution (b) of the spheroidized powders heat treated at 900 ℃

表3 球化粉末经不同温度热处理后的化学成分Table 3 Chemical composition of the spheroidized powders at different heat treatment temperatures

由图可知,球化粉末经过900 ℃热处理后未发生粘结团聚,仍然保持良好的分散性,并且粉末表面变得更加光滑。由于热处理过程中发生固态扩散和物质迁移,使得粉末粒径较球化状态有所增加。900 ℃热处理粉末的中位径(D50)和平均粒径 (Dav)分 别 为81.8和85.7 μm,与 喷 雾 造粒原料粉末的粒径相当,其松装密度和流动性分别为6.90 g·cm-3和9.23 s·(50g)-1,与球化粉末相差不大。

3 结论

(1)喷雾造粒WC-30Co粉末采用射频等离子体处理能获得良好的球化效果,球化率达到100%。球化处理使粉末粒径明显减小,颗粒相对密度显著提升。球化粉末表面光滑、结构致密,松装密度和流动性显著提升。球化粉末中存在一定数量表面粗糙的“费列罗”颗粒。

(2)射频等离子体球化过程中,WC发生严重分解,并伴随着Co的蒸发损失。球化粉末中含有大量的C、W2C和Co3W3C等有害相。WC-30Co原料粉末经球化处理后的Co质量分数降低至25.80%。

(3)后续热处理可以实现对球化粉末物相和成分的调控。球化粉末经900 ℃热处理后,粉末物相组成为WC和Co,游离碳含量控制在合理的水平。热处理粉末仍然具有较好球形度、松装密度和流动性,能满足3D打印用原料粉末的要求。