树立精益维修理念实现多部件定修模型优化及动态控制

2021-11-10李向前闫洪涛崔晓峰张瀚斗

李向前 闫洪涛 崔晓峰 张瀚斗

(1. 鞍钢集团矿业有限公司东鞍山烧结厂,辽宁 鞍山 114041;2.鞍钢集团矿业有限公司弓长岭选矿厂,辽宁 辽阳 111008)

0 引言

始建于1958年的某厂,是鞍钢集团矿业唯一集铁精矿、烧结矿和活性灰生产为一体的国有大型现代化联合企业,也是鞍钢集团公司的主要原料基地之一。

近些年鞍钢集团公司对铁精矿需求量逐渐递增,某厂暴露出如下问题:一是管理体制落后,员工精神面貌桎梏;二是原矿难选矿含量增加,亏损增加,生产越多亏损越多,面临生存问题;三是创新意识差,设备运行成本高居不下。在市场化经营大环境下,为企业能够生存下去,为保障选矿工艺顺利,实现扭亏增效,某厂通过树立精益维修理念实现多部件定修模型优化及动态控制,达到解决上述问题目的。进一步实现缩短生产线停机时间、降低运维成本,满足各方需要。实现技术改造,以便解决生产流程瓶颈问题。实现降低生产成本、提升市场竞争力。

1 实施背景

1.1 创新管理是企业生存的需要

在扭亏增效,体制改革,市场化经营大环境下,设备管理者从岗检到专检;从工程技术管理到行政业务管理;从基层管理者到厂矿长,全员全方面工作热情得以点燃。全体设备管理者确定“树立精益维修理念实现多部件定修模型优化及动态控制”攻关项目,并得以深度推进,为2020年全年实现扭亏为营(4.02 亿元),贡献了坚实设备运维根基。

1.2 项目兴建是生产创效的需要

树立精益维修理念实现多部件定修模型优化及动态控制,其目的是缩短生产线停机时间、降低运维成本,满足各方需要,具体是:

1)提高精矿产品质量,满足企业生存发展的需要。按照鞍钢集团公司总体规划的要求,现有精矿产品质量将无法满足市场输出的需要,急需对现有选矿生产工艺装备实施技术改造,以便解决生产流程瓶颈问题。

2)发挥资源优势、提高铁料自给率的需要。采取各种措施提高自产铁精矿产能,已成为鞍钢矿业迫在眉睫的重大使命。急需缩短设备检修停机时间,提高设备作业率,以便简单高效解决提高产能的问题。

3)降低生产成本、提升市场竞争力的需要。该项目通过优化和控制,可大幅度增加精矿产能并降低铁精矿生产单耗成本,是鞍钢矿业降本增效、提升竞争力的有效途径。

2 内涵和做法

2.1 概念内涵

2.1.1 精益维修管理

精益维修是通过不断对生产工艺环节或过程中各个设备部件定修模型优化,来消除检修用时浪费,提高检修效率,降低生产单耗成本。精益维修管理目标是最大限度满足生产效益需求,实现全员控制缺陷、科学统筹各部件检修周期、合理排程设备大修,达到降低设备停机时间,提高设备产能,提高设备作业率。

2.1.2 定修模型

定修模型,以设备的实际技术状况数据、周期项目与状态项目的溯源管理数据、设备本身工作状态情况、各设备点检数据为依据,确定了主要检修项目、定修周期和定修工期。同时,实行了P(目标)-D(行动)-C(检验)-A(改进)循环法,动态调整各工艺环节设备多部件定修周期。

在此基础上,采取了三项措施确保定修模型执行的严肃性。一是强化标准化定修组织,固化“四会三表”,即项目平衡会、开工准备会、项目进度平衡会、定修总结会;定修综合管理表、项目计划表、主控项目进度表等专业管理标准,规范定修组织,确保检修工程质量。二是坚持以设备的实际技术状况为基础,高度关注并加强周期项目与状态项目的溯源管理,使维修管理从定性管理走向定量管理。三是强化定修的预防性维修本质,在抓好修复项目的同时,高度关注劣化倾向分析后的改善项目及为提高设备功能、精度的维修工程项目的实施。

2.1.3 设备维修策略

事后维修:是设备零部件发生损坏,存在故障停机而进行的维修。是非计划性检修。某厂对电气设备、设施、线路、自动化、仪表、照明、有备用的泵类、管道管件等采取事后维修策略。

预知维修:以设备寿命为基础,以设备点检检测为手段,以设备状态数据分析为依据制订维修计划的可靠性维修策略,是有计划性维修,但其强烈地依赖于点检员业务水平及工作热情,为某厂普遍采用的维修策略。

2.1.4 设备维修计划分类

设备维修计划分为计划检修和非计划检修。

计划检修:设备停机有排程,检修组织有准备的检修,包括日修(也称临时计划修)、定修(准确率由低到高,分为年计划、月计划、周计划)、大修、年修。

非计划检修:因设备故障造成随时停机检修,比如抢修就是非计划检修。

2.2 具体做法

2.2.1 精益维修理念铸就新的企业文化

随着某厂市场化改革的全面铺开,以效益为目标的市场经营主体横空出世,变生产工序为经营主体,按照市场标准,精准授权,签订契约化经营指标责任书,内部模拟市场化运营,自主经营,自负盈亏。指标、成本、质量层层承包,与职工工资收入直接挂钩,特别在收入节节上升情况下,职工的责任标准、思维方式、行为准则、精神境界等规范,在企业内部形成一种新的文化即精益维修理念。

如点检精细的检测、检修全程到位的跟踪、避免检修时间的浪费、避免设备重复检修、控制故障修、优化检修工序、提高检修效率等等。精益维修理念、设备管理者精益维修意识是铁精矿产线“实现多部件定修模型优化及动态控制”的根本保障。

2.2.2 建立定修模型

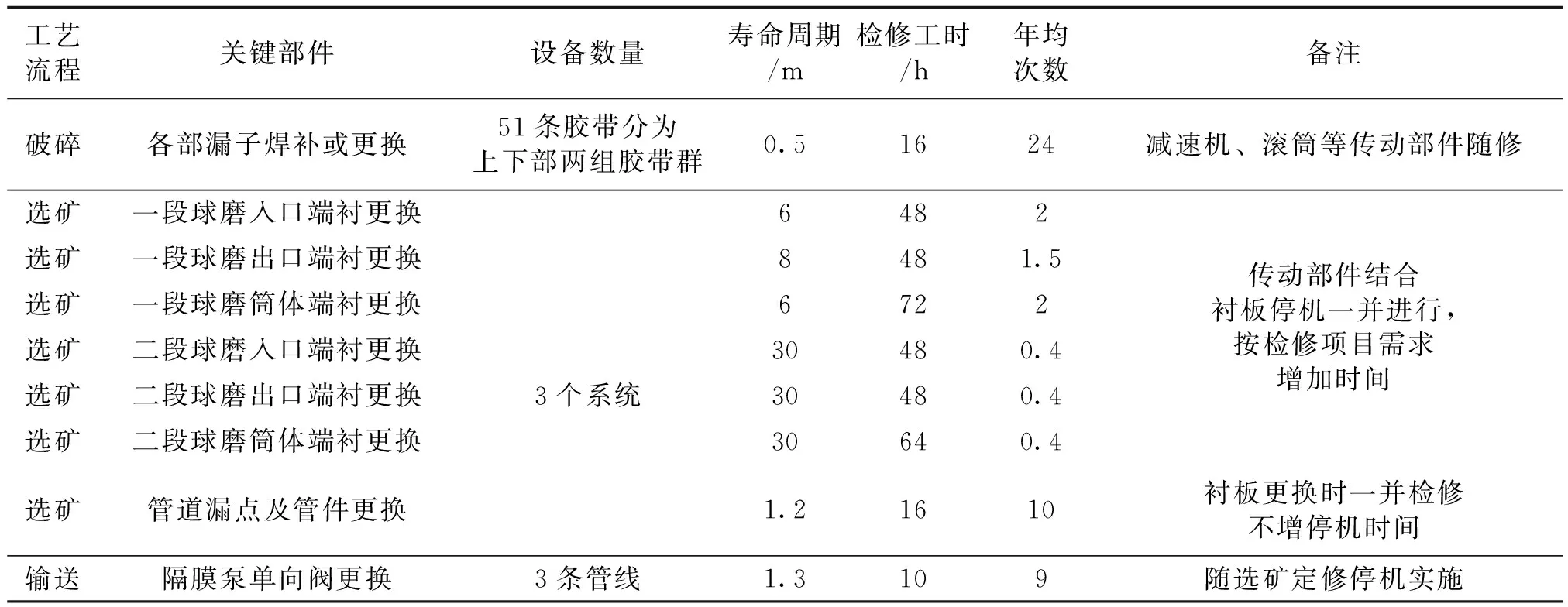

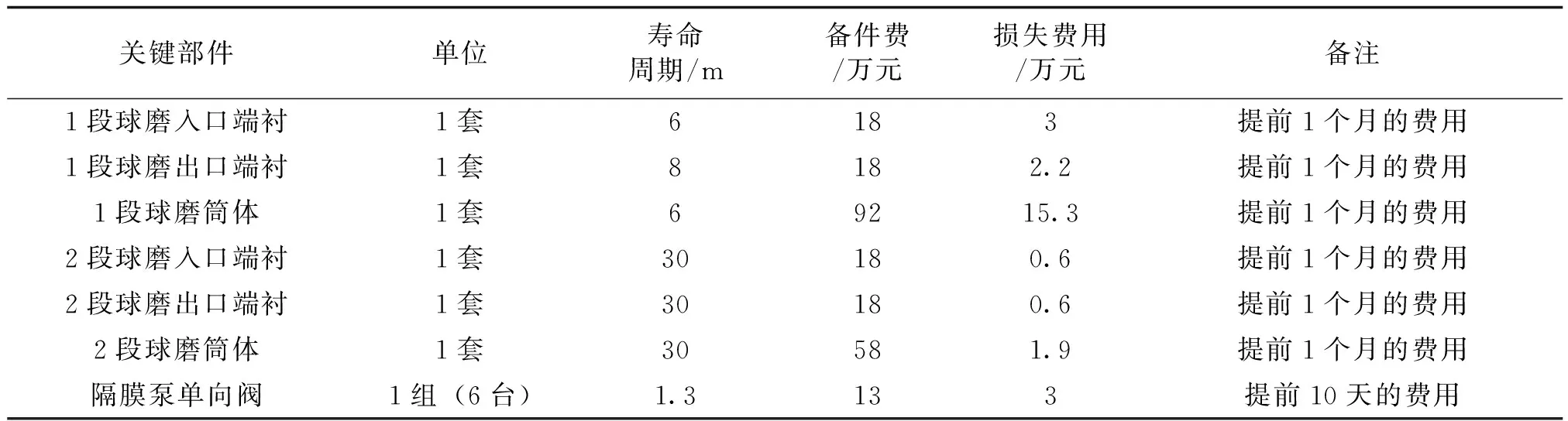

构成定修模型主要参量是关键部件寿命周期、检修工时、工序组合、检修次数、开始日期、施工人数。铁精矿生产线各工艺流程关键部件定修参量见表1,这些数据来源于技术标准和历年实际生产数据。

表1 铁精矿产线各工艺流程关键部件定修参数

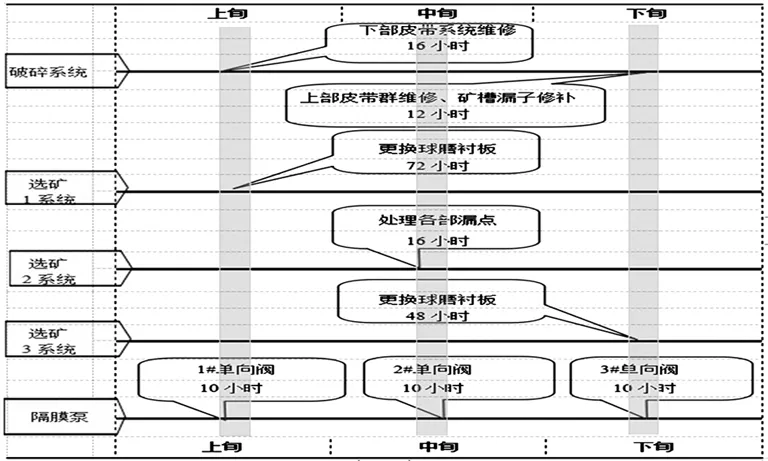

其中,球磨机衬板检修时间长,为工序组合的主线。破碎上部(以中间粉矿仓为中心)和下部(U型成品仓为中心)胶带群、隔膜泵3条管线中隔膜泵单向阀更换为工序组合副线。开始日期以衬板实际寿命周期基点,围绕副线设备检修需要上下调整。月定修基本模型见图1所示,可直观表达各部流程定修之间关系,其中阴影柱线内为开始及施工日期之可调区域。

图1 铁精矿产线各工艺流程关键部件月定修模型

铁精矿产线维修队伍主要由常驻包保维修单位、内部检修班组两个单位承担,检修力量相对固定,施工人数对定修模型编制影响不大,故不予考虑。

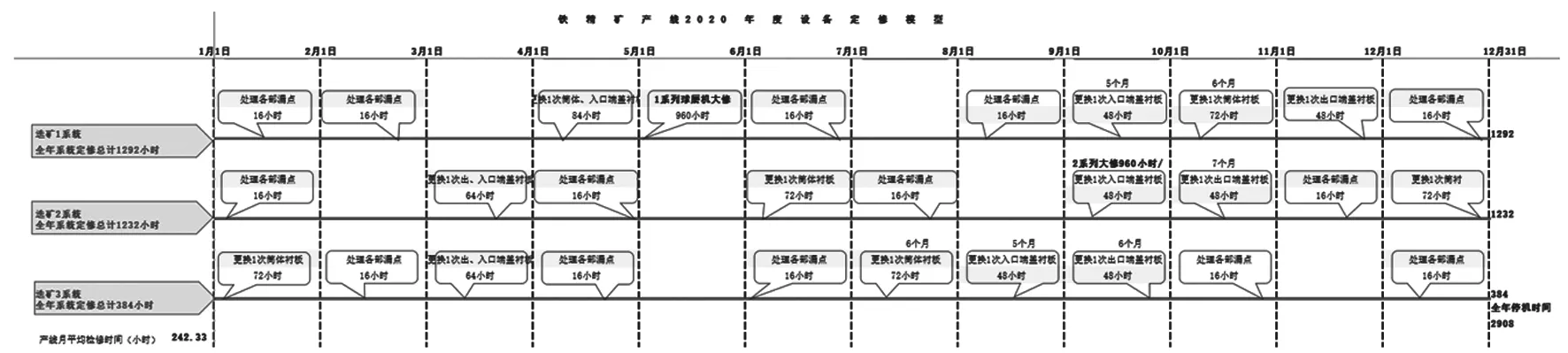

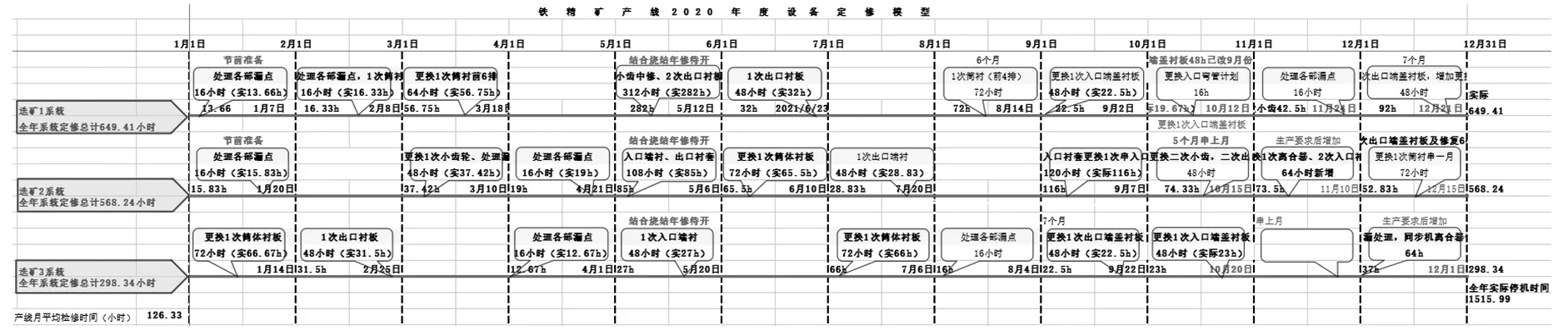

通过上述论证,可知铁精矿产线定修主线就是选矿球磨机定修,故所需建立定修模型就是球磨机的定修模型,其2020年度定修模型详见图2。

图2 优化及控制前定修模型

2.2.3 定修模型的优化

1)查找解决设备瓶颈,减少副线设备检修对产线停机时间影响。

定修模型实施过程中,出现因破碎中间储矿仓能力不足,破碎工艺设备检修时间较长时,造成选矿工序球磨机在线运行设备待料停机现象发生,致使产线停机时间增加。为此,相关管理者提出“中间仓改成品仓、封闭、胶带短流程返矿给料方案”,并立项完成实施。现在胶带群检修基本不会影响到产线定修工期。全年节省停机时间50 余h。

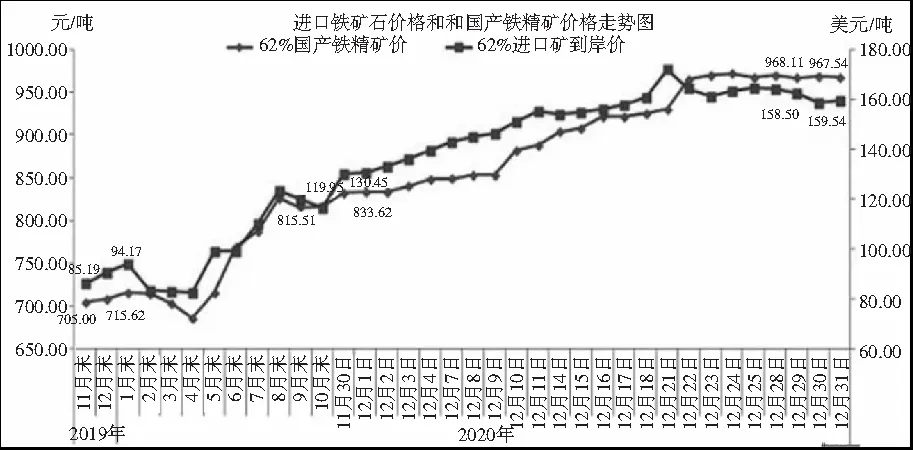

2)以精细维修,推迟设备大修,缩短产线停机时间。

2020年度铁精矿持续走高,如图3所示。在此市场环境下,无论是本厂自给需要,还是企业外销需要,都要求提高产量,更不允许长时间停机检修。为此,某厂设备管理者,提出以精细维修,保证运行指标,推迟实施关键设备大修、产线年修,取得很好成绩。全年共节省停机时间1 000 余h。

图3 进出口铁矿石和国产铁精矿价格走势图

例如,一系列两台MYQ5067球磨机存在如下问题,球磨机寿命到限,已满足报废条件。该球磨为2007年9月投产,使用至今已达13年,该球磨使用寿命为6~7年,早已超限使用。缺陷主要为筒体端盖内表面全部磨损严重,两侧端盖磨损量为15~70 mm;出、入口端盖与筒体把合面,被矿浆冲刷自磨形成空腔,里圈M42联结螺栓根部全部磨损,强度严重降低;小齿一次混凝土基础墩晃动,大小齿啮合颤动严重,冲击振动大;同步机与小齿轴同轴度误差超标、小齿轴与筒体(主轴)平行度超标;出、入口成套磨损到限。

球磨机大修工期一般为40天,为达到全年扭亏目标,设备不允许长时间停机大修。为此提出系列维修方案:(1)结合烧结机年修期间,选矿产线需要限产,一系列可以停机维修10天,完成项目实施;(2)为增强基础板强度,一是确定底板加强增厚尺寸,二是为提高轴向定位强度,增加纵向加强筋方案,并确定加强型基础板各部尺寸;(3)小齿轮组、基础板(换新)拆除后,重新找正回装,灌浆加固;(4)小齿轮组解体,更换新轴承,齿轮轴翻个使用(原未磨损非工作齿面作为工作齿面使用);(5)因检修时间短,筒体不具备起顶条件,无法通过移动其来修正大小齿平度误差。又因同步机是设备安装定位基准,不可移动。故确定找正方案为,优先找同步机轴和小齿轴同轴度,兼顾大小齿平行度及啮合间隙。以小齿工作齿面为基准研磨旧大齿工作齿面接触精度。最终达到齿侧间隙2.7±0.50 mm,齿顶间隙8.5±0.30 mm,接触精度齿向≥30%,长度方向≥80%;(6)出、入口端盖筒内表面磨损,采用小颗粒耐磨材料涂抹、填充磨损形成空隙,待材料凝固后,方可交付使用;(7)更换磨损出、入口衬套等部件。实施后,完成达到预期目标,且减少停机时间30天,延长设备寿命1年以上,相当减少备件投入186万元。

3)运用适度过剩维修,优化工序组合,提高设备月度作业率。

定修模型工序组合原则,一是以选矿工序球磨机衬板定修为主线,兼顾破碎工序、输送工序的关键部件定修。二是寿命周期长、维修点多的传动部件定修,与球磨衬板定修相组合。三是关键备件寿命周期末期因维护保养时间、费用增多、故障维修概率增多,允许发生过剩维修。各关键部件提前更换,费用损失情况如表2所示。

表2 各关键部件提前更换损失情况表

实际提前的时间一般都小于表中所测算的数值。过剩维修目的是工序凑组合,缩短重复停机造成障碍设备拆装所发生的停机时间,减少开停机对设备冲击损失,降低能源损耗。对于关键部件定修障碍设备拆装所发生的停机时间不小于8 h。

8 h的生产效益=8 h×80 (t·h-1)×465 (元·t-1)(精矿产值)=30 万元。

所以,生产效益远大于提前更换备件所带来损失。

工序凑组合还会使产线连续运转时间增加,使生产综合成本降低、单耗降低。

2.2.4 定修模型过程控制

1)精益保养,到位的缺陷裂化趋势控制。

根据部件寿命周期,在剩余30%左右时,采取定期检测,预判裂化趋势,实施合理维护保养,保障设备稳定运行到产线定修,一并维修或更换。即采用精益维修理念下的预制维修策略进行控制。对于无固定寿命周期的部件,采用固定周期维保。即采用事后维修策略的检修,用周期维保监控状态,减少或消除非计划检修。

例如,针对某厂电气设备、设施、线路老化,近年来故障率不断上升问题。为降低电气、自动化、仪表等故障停机对产线生产的影响,采取如下措施:一是加强现场电气元器件专业化维护、点检工作。二是制度化要求电气检点员对现场电气开关、线路、操作箱等电气设施的检点,做好吹风、清扫、擦抹等维护工作。三是对现场出现的电气故障,做到要有跟踪,有落实,有改进。做到追根溯源,解决电气故障隐患。

2)动态监控,科学预判寿命。

根据在线监测仪器反馈的异常点,及时找到隐患,及时利用日修消缺。特别是有备用的设备,更不能马虎大意,要确保备用设备完好,设备寿命心中有数,避免设备同时损坏造成产线停机。

例如,某厂的破碎工序中细破机有4台(2台大型号破碎机+2台小型号破碎机),工作模式是“2台大型号破碎机运转,2台小型号破碎机备用”或“1台大型号破碎机加2台小型号破碎机运行,另1台大型号破碎机备用”。设备工作时间大于备用时间,对设备性能要求高,一旦发生故障将影响整个产线。为了保证设备技术状态,设备管理者对破碎机采用“体检制”。

结合破碎机更换动、定锥更换衬板检修,对关键备件做“体检”。即每次对滑动轴承磨损情况进行检查、检测,根据数据分析裂化趋势,准确预判剩余寿命,避免故障/事故抢修发生,从而使动锥锥体延长寿命一个周期以上。“体检制”不但避免了产线待料停机发生,同时降低设备成本投入至少300万元。

3)精益维修过程控制,施工科学排序,提升检修效率。

严格固化“四会三表”,规范定修组织,确保检修工程质量。合理编排施工网络,统筹利用检修空间、桥式吊车,消除等待作业时间,避免多层交叉作业,消除安全隐患。强化检修交班制,实行检修效率与效益挂钩;使用大型机具代替手工工具,从而使检修效率得到大幅提升,检修工时得以下降。

例如,选矿工序球磨机衬板更换时,采用上述措施,使检修时间压缩25%以上。

4)提高质量,延长工艺设备检修间隔周期。

利用市场化改革赋予自主采购权,自主采购新型工艺备件,使寿命得以显著延迟,产线检修频次、用时也得到压缩。

例如,球磨机入口给矿弯管原寿命只有不足2个月,现采购的是新型陶瓷耐磨给矿弯管,寿命达到4个多月。入口弯管更换为主线检修,与衬板检修存在干涉,不能同时开始,需产线停机8至12 h。采用新型弯管后三个系列6台在球磨机全年可节省停机时间80 h以上。

3 实施效果

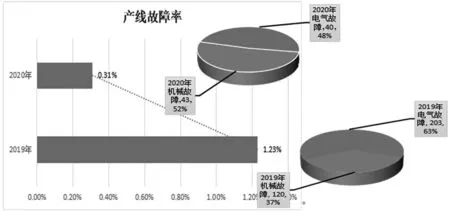

3.1 故障率显著下降

2019年故障停机为323 h1,故障率为0.32%;2020年故障停机为83 h,故障率为1.23%。其中,电气故障下降明显,下降了80%;机械故障下降了64%;机械和电气故障占比差值从26%缩小到4%,机械、电气故障率相对均衡,详见图4。

图4 产线故障率对标图

通过上述优化和动态控制的实施,使故障率得到显著下降。

实现创效:采用MTP算法,通用公式如下:

Em=(Q1-Q0)×r-(∑Ca+I)-F

(1)

式中:Q1—2019年故障停机时长;Q0—2020年故障停机时长;r—单位效益;∑Ca—项目实施费用;I—损失;F—非本成果实施所产生的效益。

因是固定维修保养队伍,以加强管理而取得成果,未发生项目实施费用或可忽略不计∑Ca=0,未造成任何损失I=0,无非本成果实施所产生的效益F=0,故最终公式为:

Em=(Q1-Q0)×r(单位效益)=(323 h-83 h)×[80(t·h-1)×精矿收益95(元·t-1)]=182万元。

考虑到,存在忽略的其他因素可能,最终记取效益值为150万元。

3.2 检修时间实现大幅压缩

2020年定修模型优化及动态控制后图形,如图5所示。

图5 优化及控制后定修模型

定修模型优化与动态控制前,产线检修时间为2 908 h;定修模型优化与动态控制后,产线检修时间为1 516 h,共减少停机时间1 392 h。

实现直接创效:采用MTP算法,各项同上,故最终公式如下:

Em=(Q1-Q0)×r(单位效益)

(2)

式中:Q1—定修模型优化与动态控制前,产线检修时间;Q0—定修模型优化与动态控制后,产线检修时间。

Em=(2 908 h-1 516 h)×[80(t·h-1)×精矿收益95(元·t-1)]=1 058万元。

考虑到,存在忽略的其他因素可能,最终记取效益值为850万元。

3.3 精益维修提高设备使用寿命,减少备件投入

通过精益维修,使产线设备部件的使用寿命得以不同程度增加,进而减少备件投入。

实现直接创效:采用PCP算法,通用公式如下:

EP=∑Sa-F-H-(∑Cb+I)

(3)

式中:∑Sa—按单项因素直接测定法计算的各种因素的经济效益之和;F—非本成果实施所产生的效益;H—各因素之间重复计算的效益;∑Cb—项目实施费用;I—损失。

因只计算大型备件(其他备件未计取)延长寿命周期中1年的备件费用,以加强管理而取得成果,未发生项目实施费用或在记取时扣除∑Cb=0,未造成任何损失I=0,无非本成果实施所产生的效益F=0;各因素之间重复计算的效益H=0,故最终公式为:

EP=∑Sa=S破碎机动锥2根(300万元/年)+ S1系列球磨机2台(196万元/年)=496万元

考虑到,1系列球磨机延寿维修费16万元及存在忽略的其他因素可能,最终记取效益值为450万元。

综上所述,实施项目后共创效=150万元+850万元+450万元=1 450万元。

4 结语

2020年,某厂铁精矿、烧结矿的产量、质量、成本等11项指标全面刷新了历史纪录。其中,铁精矿产量创造了200 万t以上的历史新纪录,铁精矿单位成本同比2019年降低6%以上,全年盈利4.02亿元,职工平均收入同比增长20%以上,实现了“企业多创效,职工多挣钱”的改革目标。

定修模型的优化与动态控制设备管理项目在2020年为某厂全年盈利直接贡献度为3.6%。2021年公司在检修方面确定了新的目标,即检修间隔延长到40~45天,检修时间参照标准再压缩30%左右,作业率提高到97%,铁精矿月产量提高到18万t。