药型罩掉罩原因及解决设想

2021-11-10张云

张云

(大庆油田射孔器材有限公司,黑龙江 大庆 163853)

引言

国内很多射孔弹生产厂家都有不同的防止药型罩脱落的方法。常用的是通过在药型罩的外表面涂胶,通过射孔弹的压制过程粘合在一起。国外的欧文公司是通过将壳体内部放置一个金属防脱环,然后将壳体开口处的边缘向内挤压的方式,达到防脱的目的。以上方法都是通过第三方的方式来达到其不掉罩的目的,既增加了生产工序、延长了生产工期、又增加了生产成本。那么,我们有没有既节省成本又加快生产周期的解决办法呢?在长期大量实验的基础上,证实是可以的。利用药型罩本身的弹性变形、炸药本身弹性形变、以及药型罩材料的变换,来达到不掉罩的目的,掉罩射孔弹对地层产生的伤害及射孔深度有很大的影响[1]。

一、药型罩掉罩原因分析

(一)掉罩的外因分析

在中长途运输的过程中,避免不了车体抖动对射孔弹的振动,即使包装良好,也会产生掉罩的危险。尤其是运输路途的环境一直在变化,温度的升高与降低对壳体及药型罩等金属元件,都会产生热胀冷缩效应,再加以车辆颠簸产生的外力和药型罩自身的重力作用,是导致掉罩的根本原因。

(二)掉罩的理论分析

射孔弹的综合性能提高,药型罩的压实密度也必然在不断提高。而药型罩的压实密度提高,会导致其弹性形变量减小。换言之,在射孔弹压制的过程中,炸药的弹性形变会受到药型罩强度的影响。药型罩强度越高,在压制过程中药型罩的变形量越小,与炸药接触面也就相对的光滑,进而导致摩擦力减小,出现掉罩问题。反之,则药型罩变形量越大,与炸药接触面越粗糙,进而使摩擦力增大,可以抑制掉罩现象的发生。

1.根据滑动摩擦力公式及产生的条件

f=µ×N

µ——摩擦系数;

N——正压力。

2.产生的条件

直接接触挤压(即相互间有弹力);

(1)接触面粗糙;

(2)有相对运动趋势;

(3)两物体相对静止。

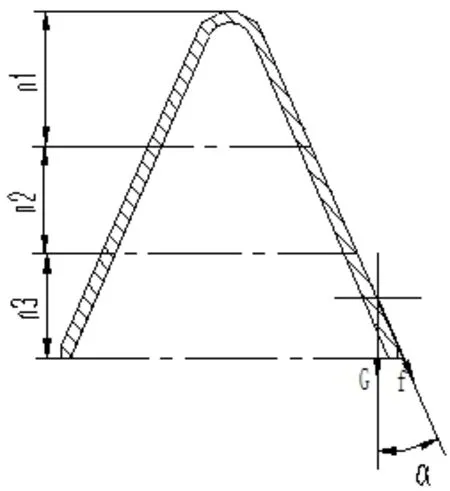

(4)当外部作用力(是个综合作用力这里不做具体分析)与罩自重的合力大于最大的静摩擦力时,失去力学平衡的稳定性,罩发生脱落,如图1。

图1 药型罩受力分析

二、解决掉罩的主要思路

增大罩、药间的摩擦力——根据静摩擦力产生条件的分析,只要增大炸药和药型罩之间的粗糙度,变相增加摩擦力,就可以防止掉罩问题的产生,有以下两种方法来:第一是增加正压力,促使药型罩产生形变,由于射孔弹的生产压力为定值,因此这个方式在生产中不宜实现;第二就是增大摩擦系数µ,摩擦系数只和材料和接触面的粗糙程度有关,所以,我们可以改变药型罩局部的材料,这样不用改变射孔弹的压制压力,利用材料的变换来实现这一目的。

(一)确定药型罩变密度的位置设计原理

如图2 所示,静摩擦力大小:

图2 药型罩关于大端角度的设计

f=G×cosɑ,

f——摩擦力;

G——药型罩重力;

ɑ——摩擦力与重力夹角。

如图2,所以ɑ 角度越小摩擦力就越大,因此,在设计多锥药型罩的时候,摩擦力(n3 母线段)与重力的夹角,在合理范围内(300——450)尽量小一些[5]。之所以选择药型罩的大端增大摩擦力,是因为其对射流的贡献程度较弱,不会影响药型罩的整体性能。n3 段的粉材的重量越大,f 也就越大;n3 段的材料的弹性形变量越大,摩擦系数µ也就越大,进而则增加摩擦力的值。

(二)粉材的选择机理

有了以上的分析,根据摩擦力公式,将n3 段的药型罩材料进行单独的设计,利用硬度小、弹性形变量大的粉材充填上。以保证在射孔弹的压制过程中,产生更大的弹性形变,继而变相的增加药型罩的外表面粗糙度以及接触面积,达到增加药、罩间摩擦力的目的。现经试验总结出铜粉就是具备这种性质的粉材,还有铝粉、镍粉等几种粉材满足以上要求,又同时具备不影响药型罩重要性能的特殊粉材。

在射孔弹的压制过程中,不同的炸药变形量也不同[2],因此,药型罩粉材的选择也要考虑到这一点。既满足有一定的变形量,来增大摩擦力。又要满足药型罩的性能,不会因为炸药的弹性形变而受影响。

三、试验验证

根据以上机理分析压制成型的射孔弹进行振荡试验测试。我们模拟在运输过程中射孔弹在包装箱体内、以及装完整只准备上井的过程中,所受到的无非就是上下振动所受到的药型罩自身的重力和弹体向下的冲击力[3]。

实验结果:测试40 发射孔弹,振荡时间30 分钟,振荡高度20cm,药罩脱离率为0%,充分验证了设想的合理性和可行性。

四、结论及理论分析

本文受射孔弹的多次压制工艺与换罩工艺启发,在多次压制射孔弹的过程中,由于需要使用预压罩进行前期的压制,以保证炸药的定型,然后,再将预压罩移除,换上新的功罩能。预压罩一般是便于脱落的药型罩(严重影响射孔弹的射流性能[4]),所以其成分组成较多样。因而,在移除预压罩的时候,有些预压罩容易脱落,而有些不易脱落。不易脱落的药型罩移除时,观察有一个明显的特征,就是罩体的外表面有明显的变形,与药型罩结构设计也有一定关系[5],并且压实密度也较低,致使药型罩不易脱落,满足不掉罩的条件有:

1.n3 段的粉材要产生足够的变形量,以满足增加摩擦力的目的;

2.n3 段药型罩的变形量要与炸药的变形量相匹配,避免产生裂罩的现象;

3.n3 段角度的设计要合理,以满足压实密度不宜过高,产生形变;

4.n3 段粉材选择密度要高的材质(振动时便于沉积到药型罩大端)。