设施膜上移栽机栽植机构设计与试验*

2021-11-09王春辉尹义蕾丁小明陈永生付亚斌陈杰

王春辉,尹义蕾,丁小明,陈永生,付亚斌,陈杰

(1. 农业农村部规划设计研究院,北京市,100125; 2. 农业农村部农业设施结构工程重点实验室,北京市,100125;3. 农业农村部南京农业机械化研究所,南京市,210014; 4. 宝鸡市鼎铎机械有限公司,陕西宝鸡,721000)

0 引言

截至2019年,我国设施蔬菜面积已超过4 100 khm2,为保障菜篮子供应和提高农民收入发挥了重大作用。穴盘育苗移栽是设施蔬菜生产中最重要的环节之一,相较于直播,移栽可有效提高作物产量与收益[1-4]。当前,我国设施穴盘苗移栽主要是膜上移栽,移栽株距、深度、覆土效果等要求高,相关的装备研制仍处于起步阶段,作业主要依靠人工,成本高、效率低、劳动强度大。因此,研制适用性强、移栽效率高的穴盘苗移栽机是一个亟待解决的难题。

取投苗与栽植机构是移栽机械的关键组成部分,其机械化与自动化能够显著提高移栽效率,降低劳动强度[5]。近年来,国内很多学者都对栽植机构进行了一系列的应用与研究。石河子大学的李华等[6]设计的ZXM-2型全自动蔬菜穴盘苗铺膜移栽机采用了行星轮系—五杆式栽植机构,由于该机构使用了较为复杂的行星轮系因此加工与维护的成本较高。江苏大学的王震[7]设计了入土角度与栽植深度可调鸭嘴式高速移栽装置,其栽植机构对土壤的划痕较长实用性不高,不适宜做温室内的膜上移栽。昆明理工大学的于英杰等[8]设计了一种双曲柄式花椰菜钵苗栽植机构,该机构可保持末端的姿态不变,但其自由度为2,需要有两个曲柄同步转动,其加工与维护的成本较高。东北林业大学的李树森等[9]设计了一种新型六杆栽植机构,该机构可使末端在工作时保持姿态不变,但并没有对该机构进行实际的试验,其实用性有待进一步研究。

为得到一种结构简单、实用性高、成本较低的栽植机构,本文提出一种八杆单自由度的栽植机构,建立该机构的运动学方程,并进行仿真分析与试验。

1 栽植机构设计与工作原理

1.1 整机结构

移栽机主要由行走机构、送苗机构、栽植机构三部分组成。行走机构采用直流无刷电机驱动,经带有差速减速机减速后将动力输出到驱动轮上。工作时需要人工将苗投喂到送苗机构的送苗盒中,送苗机构再将苗继续投喂给栽植机构,栽植机构将苗栽植到垄上。

1.2 栽植机构设计

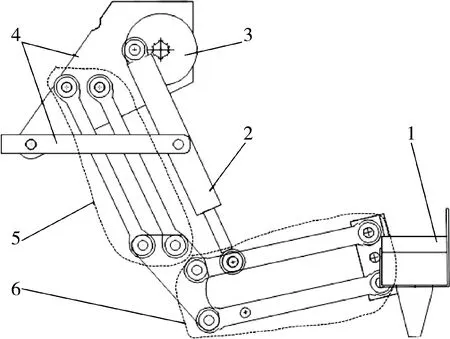

八杆栽植机构如图1所示,主要由机架、驱动轮、滑动连杆、平行四杆机构Ⅰ、平行四杆机构Ⅱ、栽植盒组成。在两个平行四杆机构的共同作用下可使得栽植盒在工作时姿态保持不变。栽植盒为鸭嘴式结构,可垂直与作业方向打开。

图1 八杆栽植机构平面图Fig. 1 Plan of eight bar planting mechanism1.栽植盒 2.滑动连杆 3.驱动轮 4.机架5.平行四杆机构Ⅰ 6.平行四杆机构Ⅱ

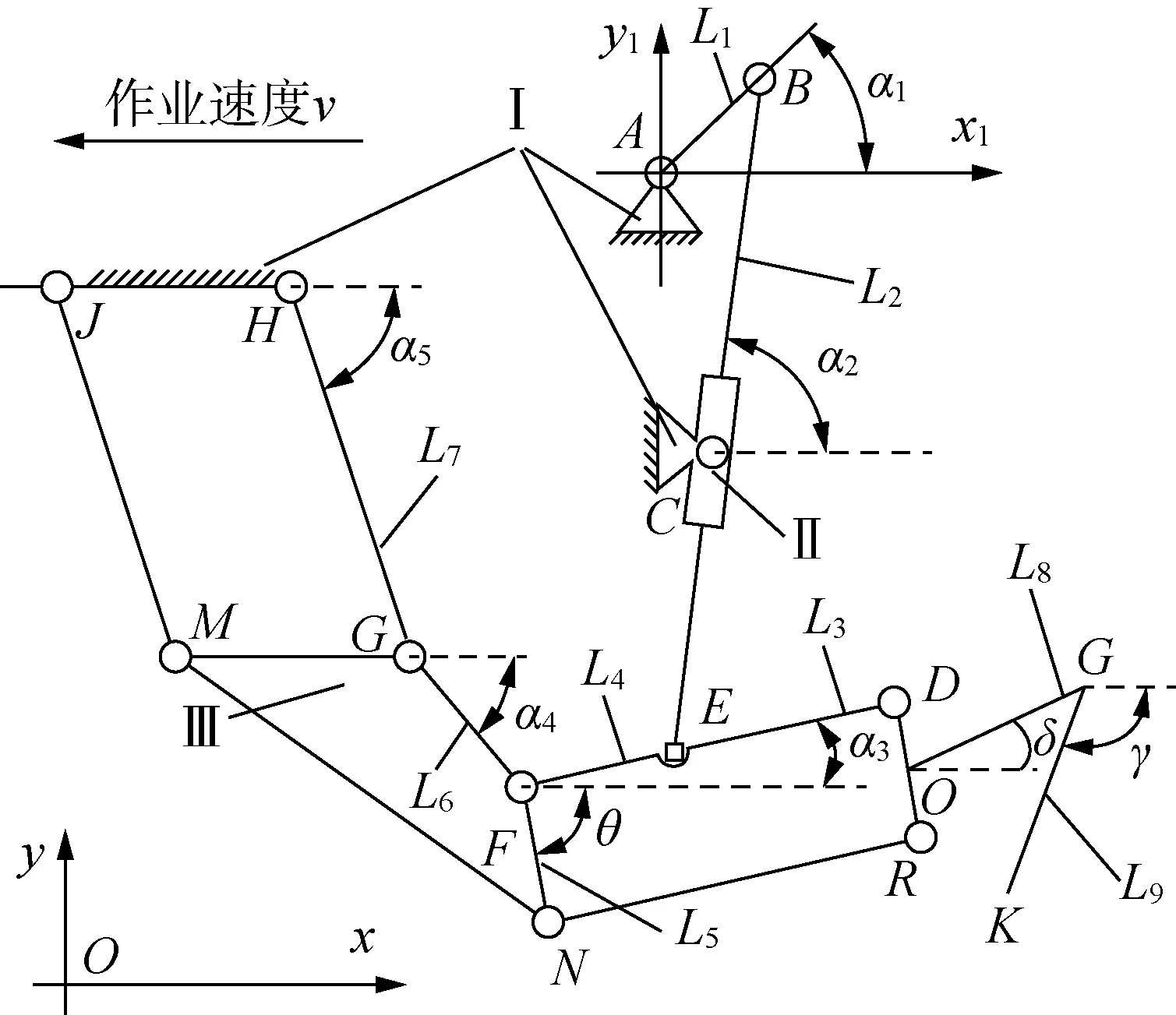

为便于说明和分析,八杆栽植机构可简化为图2的机构简图,八杆指的是图中AB、BE、FD、DR、RN、NFGM、HG、JM八根杆件。

图2 栽植机构简图Fig. 2 Schematic diagram of planting mechanism

栽植机构活动构件数n=9,低副数量PL=13,高副数量PH=0代入自由度公式[10]

F=3n-2PL-PH

(1)

可得栽植机构的自由度为1,因此只需要一个原动件,便可实现复杂确定的动作[11]。减速箱的输出轴带动L1绕A点转动,K点为栽植盒末端。以各个杆逆时针转动为正,x轴正半轴为初始化的相位基准,则各个杆和构件的初始相位为α1~α5。世界坐标系为xOy以减速器的输出轴为原点作为机架坐标系x1Ay1[12],构件I为机架,各个杆之间通过转动副连接,各个杆长为L1~L9,曲柄L1可绕原点A转动,L2杆可在构件Ⅱ中滑动,构件Ⅱ可绕点C自由转动,其余各个杆之间铰支连接,O点为杆DR的中心位置。因为机构中存在平行四杆机构GHJM和DFNR,则构件Ⅲ、DR杆件、OG杆件、GK杆件只能在x1Ay1坐标系内实现平移而不能转动,所以夹角α4、θ、δ、γ保持不变。作业速度大小为v,方向沿世界坐标系的x负方向。

1.3 工作原理

送苗机构在主动链轮的带动下使链条上的送苗盒围绕送苗架运动,在需要投苗的位置安装有撞块,当送苗盒移动到投苗位置后开合机构上的轴承与撞块碰撞迫使送苗盒打开,送苗盒里的苗落入栽植盒内,越过此位置后在弹簧作用下送苗盒关闭。

在八杆栽植机构中,杆L1由减速器驱动,当栽植盒正好运动到最高位置时送苗机构正好将送苗盒运送到其正上方,然后打开送苗盒将苗投入到栽植盒内。八杆栽植机构末端的栽植盒继续运动到最低位置,由于存在两个平行四杆机构,可使得送苗盒落入栽植盒内的钵苗姿态保持不变,保证了移栽钵苗的直立度,当栽植盒运行到最低点时栽植盒打开,钵苗自由落入穴孔中。穴孔在栽植盒入土出土时形成[12],栽植盒从最低点继续运行到最高点重复上述动作。送苗机构的送苗盒同时给两套栽植机构供苗,当一套机构的栽植盒插入土中放苗时,送苗机构正好将苗放入另一套机构的栽植盒中,在链条上的送苗盒依次间隔的放入各自对应的栽植机构中。

2 八杆栽植机构运动学分析

如图2所示,在机架坐标系x1Ay1下,根据图2栽植机构简图列出矢量封闭方程组[13-16]

(2)

根据矢量方程组中的第一个式子可得

(3)

整理可得

(4)

根据矢量方程组中的第二个式子可得

(5)

消去α5整理可求得关于α3的解为

(6)

根据矢量方程组中的第三个式子可得

(7)

机架坐标系x1Ay1原点,在世界坐标系xOy的y方向上高度恒为h,以速度恒定v运行t时间后的位置坐标为(xOK,yOK)则K点在世界坐标系xOy的位置方程

(8)

对式(8)求一阶导可得K点的速度

(9)

对式(8)求二阶导可得K点的加速度

(10)

可通过式(8)~式(10)的求解得到栽植机盒末端K点的实际运动学参数。

3 八杆栽植机构轨迹仿真分析

实际工作过程中,由于存在水平方向的行进速度,导致栽植机构在完成钵苗插植工作时,并不能垂直入土和出土,在作业方向上容易产生膜“撕裂”的现象。在膜上移栽时,若相邻穴口间的地膜连接部分变短,覆盖地膜容易撕开[12]。为探究八杆栽植机构在设施膜上移栽时膜面连接长度是否合格对其进行仿真分析。在分析移栽轨迹对膜面连接长度的影响时,栽植盒在最低点投苗打开方向与轨迹垂直,因此可忽略其对膜面连接长度的影响。

3.1 作业速度的确定

设从取苗到放苗动作所用的时间为t,驱动杆转速为n,则有[13]

(11)

式中:η——机构取投苗效率,株/min;

φ——驱动杆从投苗点到达取苗点时转过的角度,φ=185°;

z——栽植机构个数,由于设施农业中主要是一垄双行模式,本文实际样机个数为2。

当取投苗效率η=120株/min时,根据式(11)可求得驱动轴转速n≈62 r/min,作业时作业速度、驱动轴转速、株距满足

v=nd

(12)

式中:v——作业速度;

n——驱动轴转速;

d——株距。

通过实际调研可知:设施果菜的株距范围为200~450 mm,根据式(11)可得在取投苗效率120株/min时,作业速度范围为200~450 mm/s。

3.2 膜面长度仿真分析

将栽植机构三维模型导入到Adams中并施加对应的运动副,添加驱动轴的转速为1 r/s(n≈62 r/min)。设置仿真时间为3 s,仿真模型如图3所示。

图3 仿真模型Fig. 3 Simulation model

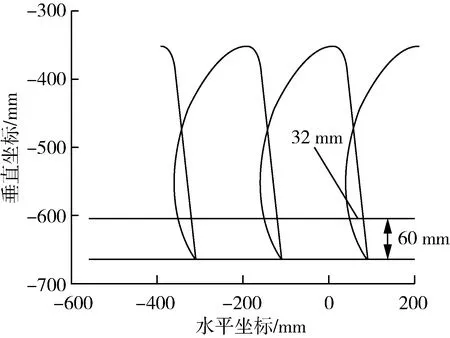

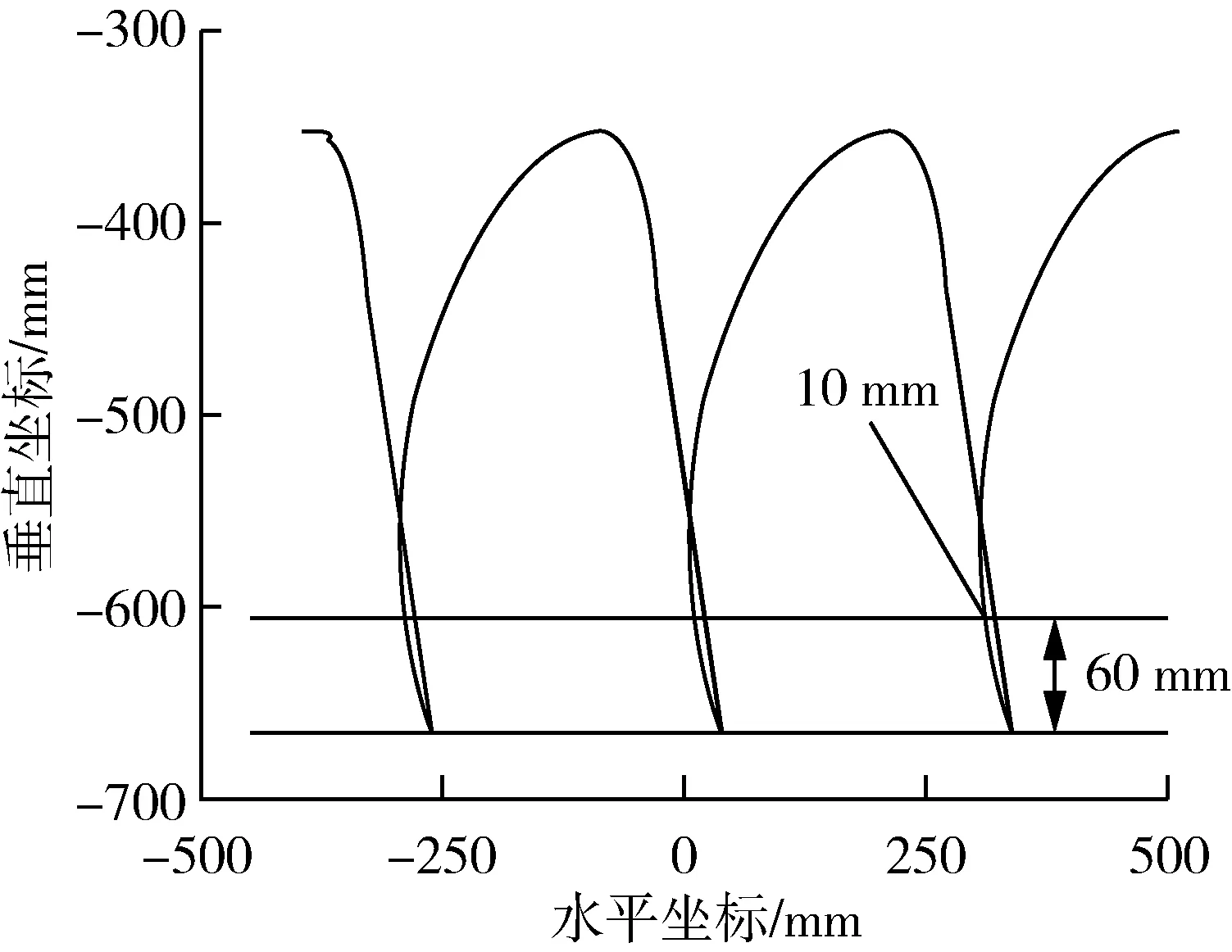

分别选取作业速度200 mm/s、300 mm/s、450 mm/s,穴孔深60 mm对其进行轨迹仿真分析。得到的仿真轨迹如图4~图6所示。

最大栽植穴口在栽植盒入土和出土时形成,选取栽植深度为60 mm,距离栽植盒最下端高60 mm处宽为38 mm。当株距为200 mm时,栽植盒在穴口水平方向上产生约32 mm的滑移,加上栽植盒宽度后穴口宽度为70 mm,不考虑地膜物理特性则膜面连接长度为130 mm。同理,采用同样的仿真步骤,可得株距为300 mm,膜面连接长度为252 mm;株距为450 mm,膜面连接长度为392 mm。

图4 株距200 mm仿真轨迹Fig. 4 Simulation track of 200 mm spacing

图5 株距300 mm仿真轨迹Fig. 5 Simulation track of 300 mm spacing

图6 株距450 mm仿真轨迹Fig. 6 Simulation track of 450 mm spacing

根据行业标准《蔬菜移栽机作业质量》(NY/T 3486—2019)对膜面穴口开孔合格的测定要求(株距大于等于150 mm且小于250 mm时,膜面长度大于株距的1/2;株距大于等于250 mm时,膜面长度大于株距的2/3),可知八杆栽植机构在对设施果菜苗进行移栽时均满足标准中的膜面穴口开孔合格指标。

4 试验分析

为验证八杆栽植机构膜上移栽的效果,按照实际三维设计的尺寸加工并装配,在温室内进行膜上移栽试验,选用平均苗高为100 mm番茄苗进行试验。八杆栽植机构的减速机和行走机构均由调速电机进行驱动,通过调节八杆栽植机构的电机驱动器将驱动转速调整到1 r/s,然后,分别将行走速度调节到200 mm/s、300 mm/s、450 mm/s进行作业,在三种速度下对应的株距为200 mm、300 mm、450 mm。

根据行业标准中《蔬菜移栽机作业质量标准》(NY/T 3486—2019)对膜面穴口开孔合格的测定要求,需要连续测定120个地膜穴口开孔,由于整个移栽机存在两个八杆栽植机构因此每种速度下应栽植242棵苗,整个试验需栽植726棵苗。

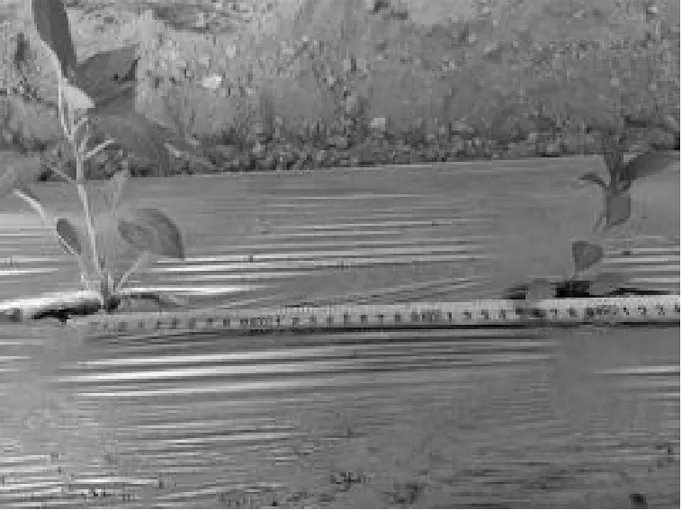

试验样机如图7所示,试验现场如图8所示,株距测量如图9所示。

图7 八杆栽植机构试验样机Fig. 7 Experimental prototype of eight bar planting mechanism

图8 试验现场Fig. 8 Test site

(a) 株距200 mm

(b) 株距300 mm

(c) 株距450 mm图9 株距测量Fig. 9 Spacing measurement

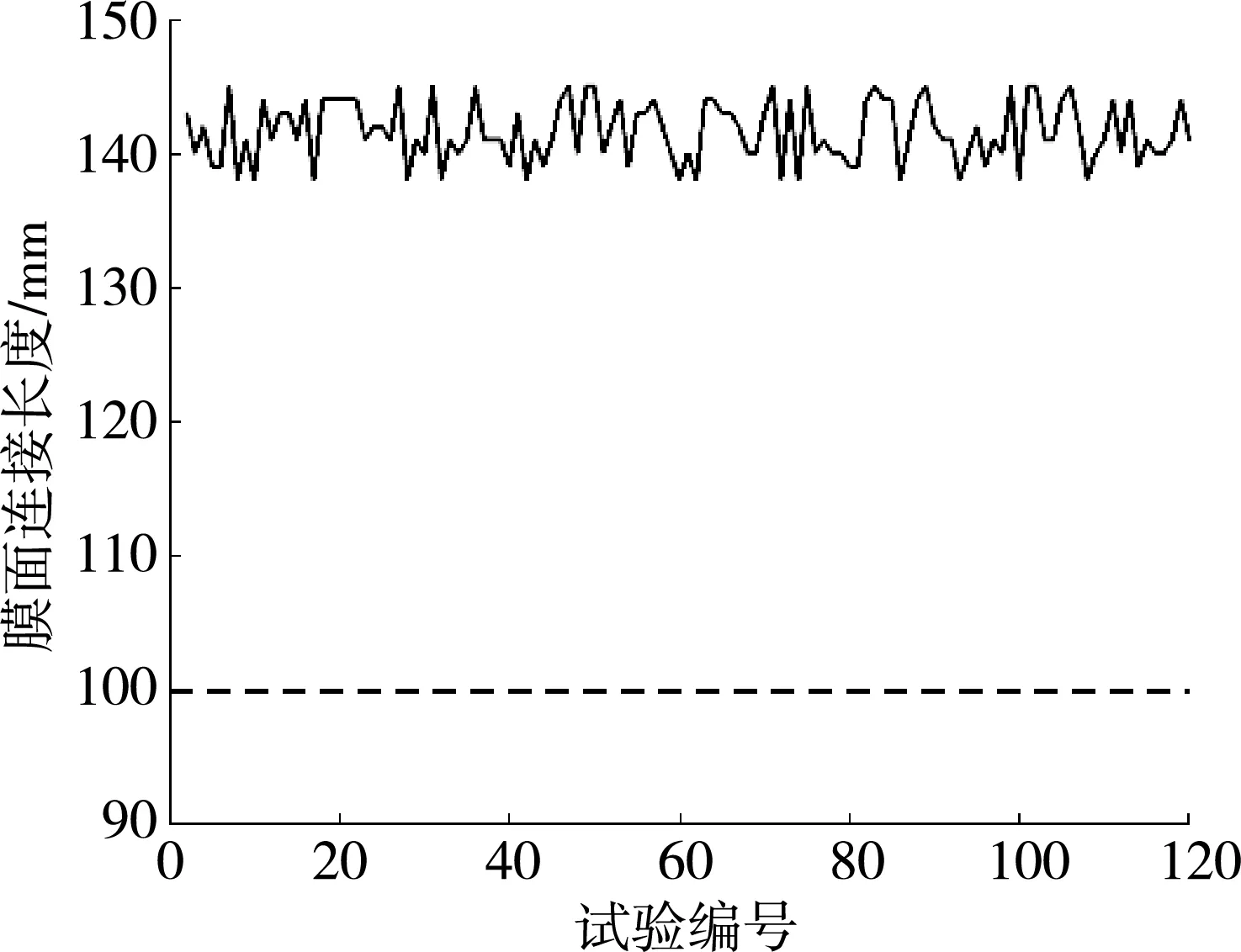

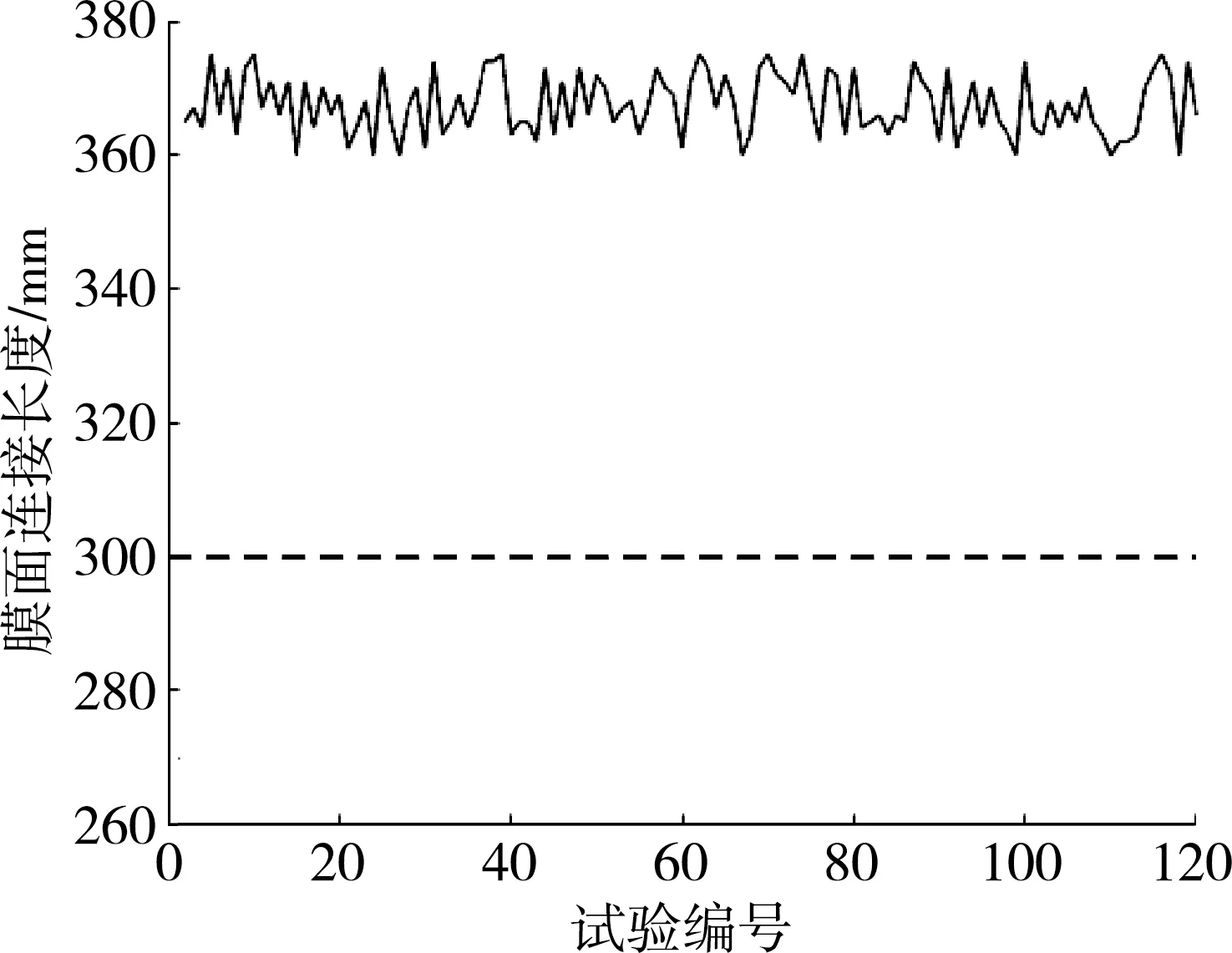

对试验连续测得的膜面连接长度编号为1、2、3…120,在三种株距下测得的膜面连接长度统计如图10~图12所示。

图10 株距200 mm时膜面长度统计Fig. 10 Statistics of film surface length atplant spacing of 200 mm

图11 株距300 mm时膜面长度统计Fig. 11 Statistics of film surface length atplant spacing of 300 mm

图12 株距450 mm时膜面长度统计Fig. 12 Statistics of film surface length atplant spacing of 450 mm

由于温室内地面平整,垄高误差较小,因此每次试验过程中连续成功开孔726个,开孔合格率100%。为较小工作量,统一选取每次前进方向的左侧进行测量,图中虚线为在该株距下的合格膜面连接长度,实线为实际测得的膜面连接长度。八杆栽植机构在株距为200 mm 时,膜面平均连接长度141 mm,仿真值130 mm;株距为300 mm时,膜面平均连接长度237 mm,仿真值252 mm;株距为450 mm时,膜面平均连接长度368 mm,仿真值392 mm,在三种株距下,根据NY/T 3486—2019计算出的膜面穴口开孔合格率均为100%。在200 mm、300 mm、450 mm株距时,膜面连接长度仿真与试验测试结果误差分别为8.5%、6%、6.1%,验证了仿真结果的正确性和设计的合理性,误差初步分析可能是受地膜的本身属性、垄面平整度和行走速度不均匀引起。

5 结论

1) 提出了一种结构简单、加工成本低的八杆栽植机构,建立了该机构的数学模型,并介绍其工作原理。

2) 在取投苗效率为120株/min时,对株距为200 mm、300 mm、450 mm时,对八杆栽植机构进行了仿真分析,仿真分析结果表明:株距为200 mm,膜面连接长度为130 mm,大于200 mm/2;株距为300 mm,膜面连接长度252 mm,大于300 mm×2/3;株距为450 mm,膜面连接长度392 mm,大于450 mm×2/3,在株距为200~450 mm范围内,膜面连接长度随株距的增大而增大。在三种株距下,根据NY/T 3486—2019计算出的膜面穴口开孔合格率均为100%,均满足蔬菜移栽机作业质量标准NY/T 3486—2019中的膜面穴口开孔指标要求。

3) 对八杆栽植机构进行了田间试验,在株距分别为200 mm、300 mm、450 mm时,根据NY/T 3486—2019计算出的膜面穴口开孔合格率均为100%,实际作业膜面连接长度与仿真误差分别为8.5%、6%、6.1%,验证了仿真结果的正确性和设计的合理性。