利用牛粪生产垫料的滚筒结构优化

2021-11-09王盼柳施正香刘中珊

王盼柳 曹 哲 李 浩 施正香,4* 刘中珊

(1.中国农业大学 水利与土木工程学院,北京 100083;2.农业农村部设施农业工程重点实验室,北京 100083;3.Department of Engineering, Aarhus University, Aarhus C 8000;4.北京市畜禽健康养殖环境工程技术研究中心,北京 100083;5.哈尔滨华美亿丰复合材料有限公司,哈尔滨 150000)

规模化奶牛场粪污排放量大且集中,导致粪污处理难度大,污染严重,已成为制约我国奶业迅速发展的瓶颈,亟需粪污的无害化处理和资源化利用。奶牛场散栏饲养模式的推广,使得牛床垫料成为不可或缺的生产资料。传统的牛床垫料包括沙子、稻壳、秸秆等。沙子为无机物质,具有生物安全性高、透水性和舒适性好等特征,但易与粪尿混合,磨损粪污处理设备;稻壳和秸秆作垫料需从市场购买,受市场波动影响大,且一家2 000头规模化奶牛场使用稻壳作垫料,每年在垫料上的购置成本约264万元[1]。因此,奶牛场牛床垫料亟需新的可替代材料。基于以上问题,施正香等[2]提出利用奶牛场粪污生产牛床垫料。早在20世纪70年代,美国的一些牧场就已经开始使用固体牛粪做垫料[3]。Bradley等[4]和Husfeldt等[5]证实了固体牛粪做垫料的可行性。

牛粪垫料的制作方式大致可分为3 种模式[1]:固液分离直接利用模式(粪污固液分离后直接作垫料)、厌氧发酵垫料生产模式(粪污沼气发酵后经固液分离作垫料)和好氧发酵垫料生产模式(粪污固液分离后经好氧发酵作垫料)。好氧发酵垫料生产模式根据后期设备的投入又可分为自然堆积式、条垛式、槽式和滚筒式,其中滚筒式好氧发酵垫料生产模式因其生产效率高、设施设备占地面积小、机械自动化程度高而得到广泛应用。

滚筒装置是滚筒式好氧发酵垫料生产模式的核心部件。奶牛场牛舍内粪污经暗管或拉粪车输送至集污池,集污池中的粪污经切割泵和搅拌机抽至固液分离系统,粪污经固液分离后,固体部分进入滚筒发酵仓,并经高温好氧发酵15~18 h[6],生成牛粪垫料。固体牛粪在滚筒内进行高温好氧发酵,不仅对牛粪具有杀菌消毒作用,同时也可进一步降低牛粪含水率,提高牛粪垫料的安全性与舒适性。滚筒发酵生产牛粪垫料系统可保证固体牛粪的连续进出料,牛粪在滚筒内的滞留时间即为发酵时间,根据滚筒长度除以牛粪在滚筒内的轴向运行速度,可计算出固体牛粪在滚筒内的滞留时间。

目前关于滚筒发酵生产牛粪垫料滞留时间的研究较少,而通过建立数学模型预测滚筒干燥物料滞留时间的相关研究较多[7-8]。由于滚筒发酵生产牛粪垫料过程涉及固体牛粪质量及物料性质的改变,因此,干燥滚筒滞留时间的数学模型并不具备普遍适用性。离散单元法(Discrete element method, DEM)是一种专门用于解决非连续介质问题的有效方法[9]。目前,利用离散单元法研究滚筒内颗粒运动多局限于对滚筒干燥器或滚筒内颗粒物杆状或椭球型等特殊形状的研究[10-15],而对滚筒发酵仓内牛粪颗粒运动状态尚无相关研究。

为优化滚筒抄板结构、提高牛粪垫料的生产效率及垫料品质,本研究拟采用离散单元法,对不同抄板结构的滚筒内牛粪颗粒运动状态进行仿真,并将仿真与现场试验结果进行图像比对,旨在验证仿真的有效性,探究滚筒生产牛粪垫料的最优抄板结构,以期为提高牛粪垫料生产效率及垫料品质提供理论指导。

1 模型建立

1.1 颗粒模型

固体牛粪组成复杂,与奶牛饲料配方及反刍过程消化能力有关。滚筒发酵前的固体牛粪经固液分离后大部分为奶牛瘤胃未消化的饲料残渣,其中纤维类物质长度不超过13 mm[16]。微观上,固体牛粪颗粒由长短不一的丝状颗粒构成,且尺寸短小、数量巨大,其中粒径为1.0~2.0 mm的牛粪颗粒质量占总质量的比例最大,为(44.0±0.7)%。若按真实物料尺寸对其进行颗粒建模,将大大增加仿真时间、降低计算效率。根据离散元理论及长期工程实践表明,当颗粒数量足够多时,适当放大颗粒尺寸、简化颗粒形状,并修正其接触参数,依然能够准确、合理地描述颗粒的群体运动行为[17]。因此,本研究中固体牛粪颗粒采用单球型颗粒模型,并对颗粒的滚动摩擦因数进行修正,以此表征相关参数[18]。

牛粪颗粒在滚筒内的运动可分为平移和旋转2 种,其速度与角速度变化由牛顿第二定律进行求解[19]。牛粪颗粒的平移速度由式(1)进行计算,旋转角速度由式(2)进行计算:

(1)

(2)

式中:mi为颗粒i的质量,kg;ui为颗粒i的平移速度,m/s;t为颗粒i的运动时间,s;Fi为颗粒所受合力,N;Ii为颗粒i的转动惯量,kg·m/s;ωi为颗粒i的旋转角速度,r/s;Mi为作用力Fi对颗粒i产生的力矩矢量和,N·m。

1.2 接触模型

本研究采用软球模型及Johnson-Kendall-Roberts(JKR)接触理论计算牛粪颗粒模型受力[20-21]。

1.3 几何模型

几何模型是离散元仿真中颗粒所接触到的机器或物体实体。本研究采用Solidworks制图软件创建滚筒模型(图1),然后导入EDEM软件中。

1.滚筒中轴线;2.抄板;3.螺旋线1.Central axis of the rotating drum; 2.Grabbing planks; 3.Spiral line图1 滚筒几何模型Fig.1 Geometrical model of the rotating drum

2 试验设计与指标测定

2.1 样机试验设计

为验证离散元软件EDEM仿真滚筒生产牛粪垫料过程的有效性,利用现场试验与仿真结果进行比对。若直接以原型机进行仿真验证,其操作困难、计算成本高昂且无法对滚筒内部固体牛粪的运动状态进行标定。因此,本研究以哈尔滨华美亿丰复合材料有限公司制作的滚筒发酵罐为原型,按1/5比例缩小,取轴向长度为1 m制作滚筒样机(图2)。

1.进料端;2.抄板Ⅰ;3.抄板Ⅱ;4.出料端1.Feeding end; 2.Grabbing plank Ⅰ; 3.Grabbing plank Ⅱ; 4.Discharging end图2 滚筒样机实物图Fig.2 Physical scale model of the rotating drum

滚筒样机内抄板结构为2 组螺旋线排布,且抄板与滚筒中轴线夹角θ为0°(结构A)。抄板I截面形状与抄板П相同,其轴向长度为抄板П的2 倍,可增大单位时间内抄板的扬料速率与固体牛粪的触氧量。为便于观察试验过程滚筒样机内牛粪堆体的运动状态,样机材质选择透明亚克力有机玻璃。试验进行时分别在滚筒径向及轴向方向安装高清摄像头,摄像头型号为KV-C3053FA,由河南普实科技有限公司生产并提供,用于实时记录牛粪在滚筒内的运动状态。试验材料取自北京某奶牛场固液分离后的固体牛粪,含水率为60.0%~63.0%。观察并截取视频中的图像,分析固体牛粪运动状态。同时,利用EDEM软件建立相同的模型,截取牛粪颗粒运动状态进行比对。

2.2 仿真参数标定

固体牛粪颗粒是一种物理性质较为复杂的散体物料,若直接测试,以获取牛粪颗粒的力学性质,则试验难度较大。在工程应用中,建模时颗粒物料的物理参数主要通过对标试验与仿真中物料宏观运动效果的方式获得。

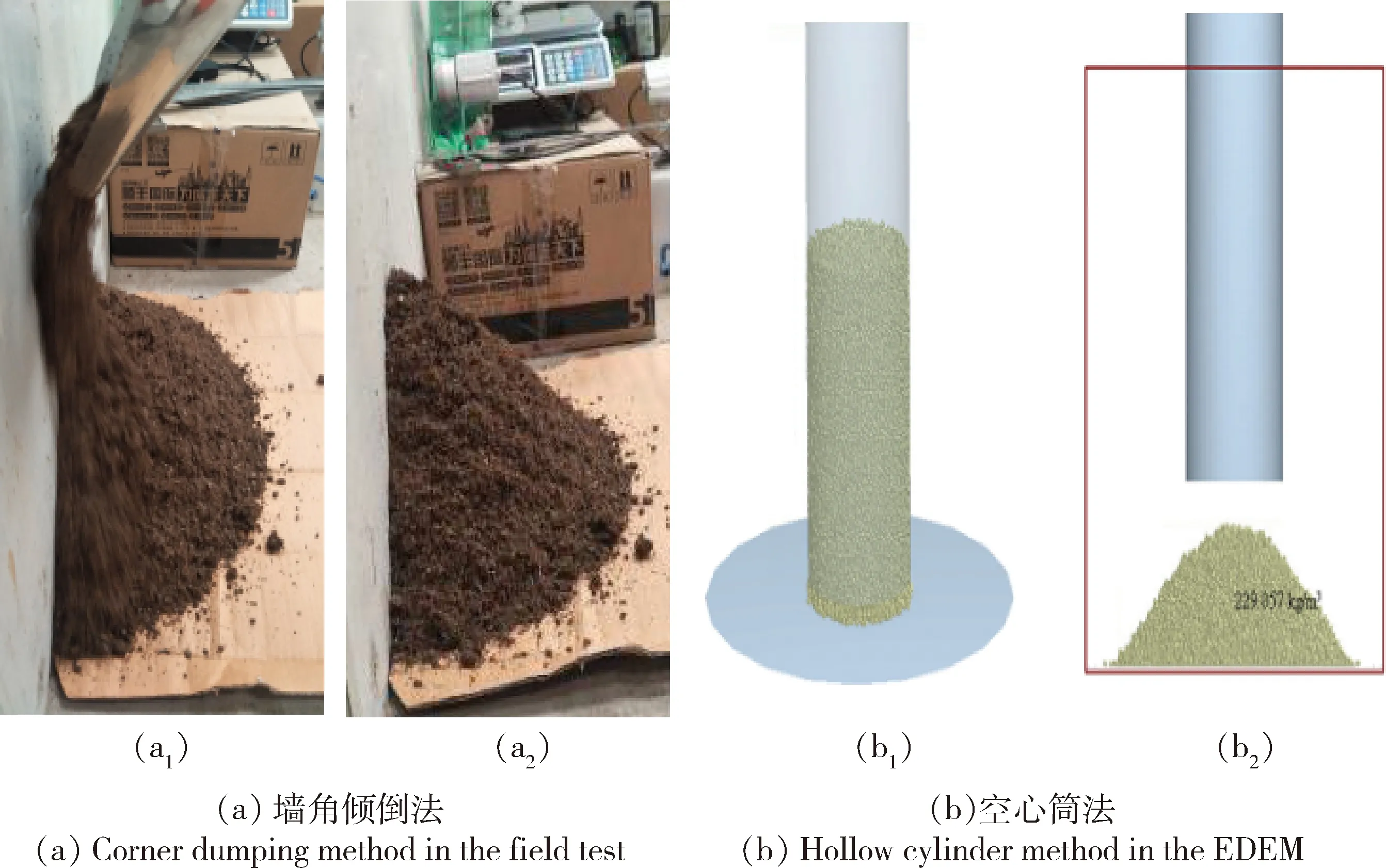

固体牛粪的自然堆积密度和静态堆积角采用墙角倾倒法(图3(a))获取:当固体牛粪含水率为(61.3±1.4)%时,牛粪的自然堆积密度为(200.0±1.5) kg/m3,静态堆积角为(42.8±0.9)°。利用上述参数在EDEM软件中建立对应的空心筒法仿真试验(图3(b)),获取此参数下牛粪堆体的堆积角和堆密度等特征参数。利用GEMM数据库预测颗粒模型的近似接触参数,根据试验与仿真结果的差异,调整相关数值,使得仿真结果与试验结果相一致,从而取得较准确的参数,并将此物理参数作为仿真参数。EDEM中牛粪物料属性及接触参数见表1。

图3 试验和仿真中固体牛粪静态堆积角及自然堆积密度的测定方法Fig.3 Determination methods of the static stacking angle and the natural stacking density of the solid manure in the test and the simulation

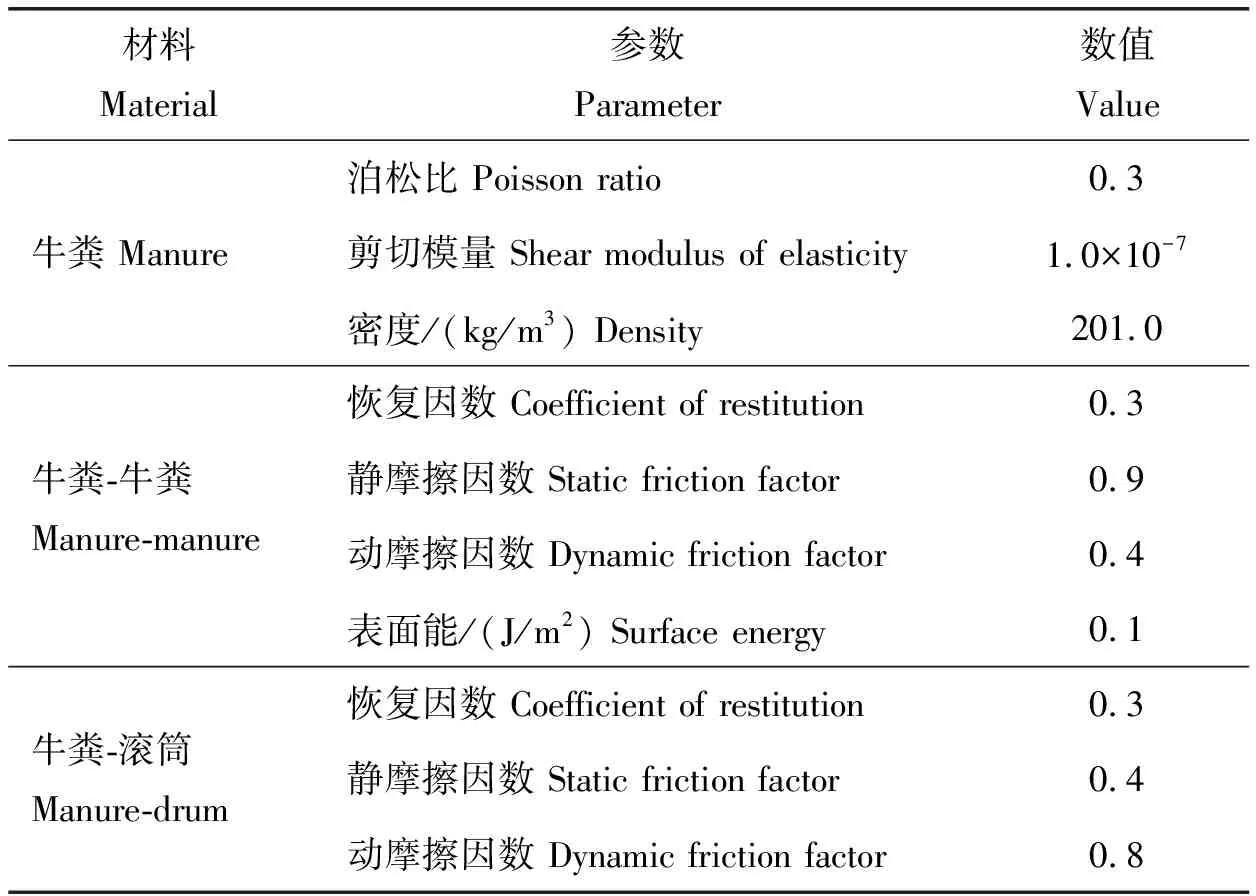

表1 固体牛粪的物理特性及接触参数Table 1 Physical characters and contact parameters of the solid manure

2.3 结构优化试验设计

滚筒好氧发酵过程是生产牛粪垫料的关键环节,滚筒内部抄板结构对固体牛粪不仅具有搅拌作用,使其均匀触氧,而且可推进牛粪堆体向前运动,实现固体牛粪垫料的连续进出料,提高滚筒生产效率。滚筒内抄板结构沿其壁面呈螺旋线均匀排布,螺旋线偏转角度为180°,单条螺旋线上抄板分布数量为20 块。抄板截面为半径30 cm、圆心角10°的扇形,沿滚筒轴向方向的长度为50 cm。滚筒内部尺寸为Φ2 m×10 m,转速为0.25 r/min,倾角为0°,牛粪填充量为15 m3。为探究抄板排布的螺旋线组数和夹角θ的变化对固体牛粪混合作用及输送效率的影响,本研究提出3 种抄板结构:结构A为抄板在滚筒壁面呈2 组螺旋线排布且夹角θ为0°;结构B为抄板在滚筒壁面呈2 组螺旋线排布且夹角θ为45°;结构C为抄板在滚筒壁面呈4 组螺旋线排布且夹角θ为45°。利用已建立的滚筒及牛粪颗粒模型,对大型滚筒发酵生产牛粪垫料过程进行仿真研究。

3 结果与分析

3.1 仿真有效性验证

对现场试验与仿真过程中同一时段牛粪颗粒在滚筒轴向的运动状态进行分析(图4(a))。固体牛粪在进料端形成一段滑坡,如图4(a)中牛粪堆体a,这主要是牛粪在重力作用下滑落形成;当固体牛粪进入中间区域时,牛粪被抄板扬起,并逐渐洒落,如图4(a)中牛粪堆体b、c、d。经比对分析,试验与仿真过程固体牛粪所形成的运动状态基本一致。

牛粪在滚筒径向方向主要呈现2种运动状态(图4(b)):1)牛粪平稳堆积,在抄板及滚筒带动下逐步提高,并改变倾斜角度,但由于牛粪的粘性和内摩擦作用,使其处于较平稳状态;2)当筒体转动到一定角度时,板边缘的牛粪堆体达到最大堆积角,开始产生滑落,如图4(b)中牛粪堆体e。对比试验与仿真结果可知,径向洒料过程固体牛粪运动状态基本一致。

测定试验与仿真过程固体牛粪运行稳定后在滚筒径向形成的坡度(图4(c))。试验中固体牛粪形成的坡度为(47.7±1.1)°,仿真过程中牛粪堆体在滚筒径向形成的坡度为(47.5±0.9)°,试验与仿真中牛粪堆体形成的坡度差异不显著(P>0.05),说明试验与仿真过程牛粪运动状态基本一致。分析滚筒径向牛粪堆体坡度形成原因,牛粪颗粒的径向运动源自滚筒的端面效应和抄板的带动,即牛粪颗粒在滚筒端面旋转过程中,由于端面的摩擦作用和抄板的扬料作用,使牛粪堆体表面沿滚筒径向形成一定坡度[22]。

a和a′分别为试验与仿真中由于重力作用而形成的牛粪堆体滑坡;b、c、d和b′、c′、d′分别为试验与仿真中由滚筒和抄板带动而形成的牛粪堆体;e和e′分别为试验与仿真中达到最大堆积角而即将从抄板滑落的牛粪堆体。Those marked with a and a′ are the solid manure piles formed by gravity in the field test and simulation, respectively. Those marked with b, c, d and b′, c′, d′ are the solid manure piles formed by the driven force of the roller and the plate in the field test and simulation, respectively. Those marked with e and e′ are the solid manure piles reached the maximum stacking angle and are about to slide down from the grabbing planks in the field test and simulation, respectively.图4 滚筒样机内牛粪颗粒运动状态的试验与仿真结果Fig.4 Results of the particle movement of solid cow manure in the rotating drum during the field test and the simulation

3.2 颗粒运动分析

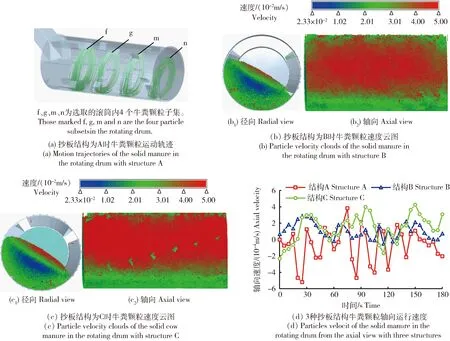

为更精确分析牛粪颗粒的运行轨迹,对抄板结构为A时滚筒内f、g、m、n等4个颗粒子集进行轨迹示踪(图5(a)),将除这4 个子集外的其他颗粒进行隐藏,并以运动轨迹模式显示颗粒子集的运动状态,每隔5 s记录1次牛粪颗粒的坐标,提取牛粪颗粒在滚筒轴向方向的运行速度(图5(d))。牛粪在滚筒内的滞留时间计算公式为:

滞留时间=滚筒长度/牛粪轴向运行速度

(3)

对图5(d)中抄板结构为A时牛粪颗粒在滚筒内的轴向运行速度进行分析。牛粪颗粒在滚筒轴向方向的平均运行速度为4.2×10-5m/s,由式(3)计算得出,抄板结构为A时牛粪在滚筒内的滞留时间为66.6 h,该发酵时间大于建议发酵时间,影响成品垫料质量且降低滚筒生产效率。分析其原因,滚筒内虽有抄板结构,但夹角θ为0°,因此,在滚筒转动过程中,该抄板结构仅对牛粪在滚筒径向具有携带、搅拌作用,而对其轴向输送并无明显效果。

提取抄板结构为B和C时牛粪颗粒的速度云图(图5(b)和(c))。2 种抄板结构条件下牛粪颗粒的运动规律基本相同:1)牛粪颗粒在堆体形成的坡面处速度较大,表现为在重力及接触颗粒作用下的滑落过程;2)接近滚筒壁面处的牛粪颗粒主要由滚筒摩擦力及抄板推动力作用进行运动,其速度为2.5×10-2m/s,接近滚筒转速2.6×10-2m/s;3)牛粪颗粒在堆体中心处形成剪切流动,其运动速度较低。颗粒运动速度低表明其内部牛粪混合状态不佳,若颗粒群长时间处于静止状态,则易导致牛粪堆体内部缺氧,从而产生厌氧发酵,影响牛粪垫料的品质。可调整抄板高度及牛粪填充率进行改进[23-24]。

利用EDEM提取牛粪颗粒在滚筒抄板结构为B和C时的轴向运行速度(图5(d))。牛粪颗粒在滚筒轴向的运行速度呈周期性变化,这与牛粪在滚筒内所处位置有关,牛粪处于滚筒底部时,运行速度较小,牛粪处于上升位置时,运行速度较大。分别对2 种抄板结构下牛粪在轴向方向的运行速度求平均值,结构B运行速度为9.6×10-5m/s,结构C运行速度为1.7×10-4m/s,结构C条件下牛粪颗粒轴向运行速度是结构B条件下的1.8 倍。根据式(3)可得,抄板结构为B时牛粪堆体在滚筒内的滞留时间约为29.0 h,抄板结构为C时牛粪堆体在滚筒内的滞留时间约为16.2 h。

图5 抄板结构为A、B、C时牛粪颗粒在滚筒内的运动状态仿真Fig.5 Particle movement simulations of the solid manure in the rotating drum with structures A, B and C

对比3种滚筒抄板结构中牛粪堆体在筒仓内的滞留时间。当抄板结构为2组螺旋线排布且夹角θ为0°时,牛粪堆体在滚筒内的滞留时间为66.6 h;当抄板结构为2 组螺旋线排布且θ为45°时,牛粪堆体在滚筒内的滞留时间为29.0 h;当抄板结构为4组螺旋线排布且θ为45°时,牛粪堆体在滚筒内的滞留时间为16.2 h。螺旋线数量相同时,增大夹角θ,可显著提高牛粪颗粒的轴向运行速度,将θ由0°提高至45°,牛粪颗粒在滚筒内的轴向运行速度可提高2.3倍;夹角θ相同时,抄板在滚筒壁面排布的螺旋线组数增大2倍,牛粪颗粒在滚筒轴向运行速度可提高1.8倍。分析其原因,这可能是由于滚筒旋转过程中,抄板结构为4组螺旋线时,在滚筒径向可对牛粪颗粒执行4次推送,而2组螺旋线仅可对牛粪颗粒执行2次推送。夹角θ的改变对牛粪颗粒轴向运行速度的影响大于抄板在滚筒壁面螺旋线组数的改变。因此,可进一步探究夹角θ的大小对牛粪颗粒轴向运行速度的影响。

4 结论与建议

本研究基于离散单元法对滚筒生产牛粪垫料过程进行了仿真研究,得到如下结论:

1)离散单元法建立的颗粒运动模型能较好地描述滚筒生产牛粪垫料过程。

2)抄板结构为2 组螺旋线排布且抄板与滚筒中轴线夹角θ为0°时,牛粪颗粒轴向运行速度为 4.2×10-5m/s,牛粪在筒仓内的滞留时间为66.6 h;抄板结构为2 组螺旋线排布且夹角θ为45°时,牛粪颗粒轴向运行速度为9.6×10-5m/s,牛粪在筒仓内的滞留时间为29.0 h;抄板结构为4 组螺旋线排布且夹角θ为45°时,牛粪颗粒轴向运行速度为1.7×10-4m/s,牛粪在筒仓内的滞留时间为16.2 h。由此可知,抄板结构为4 组螺旋线排布且夹角θ为45°时,滚筒生产牛粪垫料效率最高,结构最为合理。

3)抄板与滚筒中轴线的夹角θ由0°增大至45°,牛粪颗粒在滚筒轴向的运行速度提高了2.3倍;抄板在滚筒壁面的螺旋线排布组数由2条增加至4条,牛粪颗粒在滚筒轴向的运行速度提高了1.8倍。夹角θ的大小对牛粪颗粒轴向运行速度的影响大于螺旋线组数改变对其在滚筒内轴向运行速度的影响,且螺旋线组数增加、抄板个数增加、滚筒制作成本增加。因此,建议滚筒制造过程优先考虑抄板角度的改变。