一种铝空气电池双路冗余并联式管理系统研究

2021-11-09费亚龙潘协辉

费亚龙,冯 伟,潘协辉

(中船重工集团公司第722 研究所,湖北武汉432205)

铝空气电池作为一种新的化学体系电池,以其能量密度高、价格低廉、安全性高、温度适配范围宽和制造工艺简单等优点受到关注。在城市动力电源、工厂后备动力源和便携式电源等领域得到了应用[1]。铝空气电池作为应急和后备辅助电源,无论民用还是军用,都具有巨大的发展潜力。

铝空气电池在持续大电流放电时,容易出现电解液浓度降低和温度过高、析出氢气浓度过高等问题。这些现象将严重影响电池能量转换效率,缩短电池使用寿命,甚至可能引发电池爆炸[2]。对电池组进行实时监控和安全管理,对铝空气电池的应用具有重要作用。

目前大多数铝空气电池管理系统的功能较为简单,仅测量电压和电流参数,将获得的数据用于电池体系的基础理论研究。工程应用方面,没有一套完备的系统管理方案[3]。本文以两路并联式电堆为研究对象,10 kW 功率等级持续输出,通过双路并联式管理方案对铝空气电池进行管理。两套BMS 相互独立互为冗余热备份。当一路BMS 出现故障,另一路仍正常运行。

1 铝空气电池总体结构

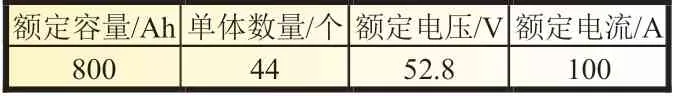

铝空气电池主要由电堆系统和电解液循环辅助系统构成。电堆由电极、隔膜、电池外壳等构成;电解液循环辅助系统由液压循环泵、电解液输送管路、电解液池等构成。另外,电池系统中还包括氧烛控制器、氢气传感器、消氢器、散热器、温度传感器、电导检测仪、电压霍尔传感器、电流霍尔传感器和DC/DC 变换器等,用于系统各种参数的检测。铝空气电池系统结构图见图1。电池为两组电堆并联,每组电堆由44 块铝板组成,工作电压范围28~72 V,可实现200 A 电流输出。表1 为单组铝空气电池的基本性能指标。

表1 单组铝空气电堆基本性能指标

图1 铝空气电池系统结构图

2 双路冗余式BMS

2.1 BMS 电路拓扑结构

双路冗余式管理系统采用两路并联式管理策略,对铝空气电堆进行监测与控制,其拓扑结构见图2。它可完成电堆电压与电流检测,电解液浓度与温度检测,氧气浓度与剩余氧烛数检测,氢气浓度检测,DC/DC 变换器和继电器状态的检测。

图2 双路冗余并联式BMS拓扑结构图

根据检测结果完成电堆电量计算,外围监测单元故障等级判断,将各种参数实时上传上位机系统,接受上位机控制指令,实现对电堆运行控制。

铝空气电堆的电池管理系统通过一路RS485 总线和两路CAN 总线与外围模块进行通信。RS485 总线实现与电导检测仪、氧烛控制器和2 路氢气传感器的通信与控制;CAN 总线分两路,一路用于BMS 与上位机通信,实现电堆、外围检测设备的状态上报,同时接收上位机下发的控制指令;另一路用于控制3 路DC/DC 变换器并接收其上报的状态信息,根据负载母线的电压等级和电能品质需求,实现三路DC/DC 变换器均流(单模块额定输出功率3.5 kW)。双路冗余式拓扑结构的优点在于一路BMS 出现故障时,另一路作为热备份仍能保障系统的安全稳定运行。

2.2 冗余式BMS 软件设计

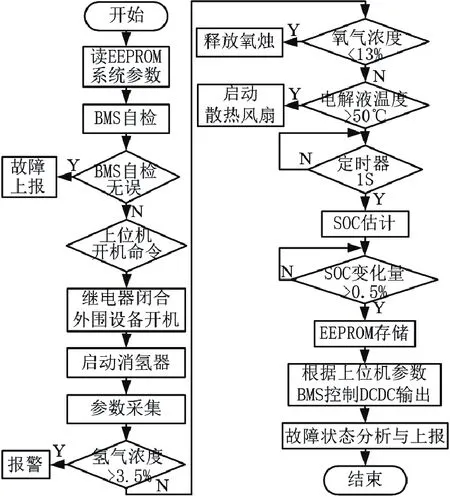

BMS 的软件流程见图3。系统工作前期由锂电池供电,并读取EEPROM 中存储的相关参数,比如系统运行时间、上电次数、版本号、设备ID、初始SOC值等。当系统自检完成,接收到上位机的开机运行指令后,BMS 控制液压泵的继电器吸合,电堆开始正常放电,此后铝空气电池系统和外围检测单元由电堆供电。电堆在工作过程中会产生大量氢气,为保证放电安全,必须同时启动消氢器,用以分离氢气和水气。

图3 冗余式电池管理系统软件设计流程图

采集外围检测单元信号及电堆运行参数时,BMS 要实时分析并执行相应控制操作:(1)当氢气浓度高于3.5%时,启动氢气浓度过高报警;当氧气浓度低于13%时,释放氧烛控制器中存储的剩余氧烛,增加反应堆氧气浓度。

温度是影响铝空气电池化学反应速度的重要参数,对电池进行热管理,才可能实现电池最佳放电功率[4]。热管理控制有模糊控制、PID 控制和定温开关控制。从设计复杂度和控制效果而言,选择传统定温开关控制策略是可取的。当电解液温度高于50 ℃时,启动散热器。电池荷电状态(SOC)作为表征电池剩余电量状态的重要参数,在运行过程中每隔1 s对电池SOC进行估计,当SOC变化值大于0.5%时,执行一次参数存储。运行过程中BMS 接收上位机下发的DC/DC 变换器控制指令,完成对3 路DC/DC 的控制。

3 冗余式BMS 关键技术研究

3.1 电流在线检测

电流反映电堆释放能量的速率,电流采样精确度对剩余电量估计和电堆运行状态的判断具有重要作用。电流采样方法有串联电阻法和霍尔电流传感器法。电阻法温漂特性明显,对电阻阻值精度要求高,长期应用,检测精度会降低;为避免温漂对采样精度影响,本系统采用霍尔电流传感器与运算放大器相结合的采样电路,实现高精度实时检测。电流在线检测电路原理见图4。

图4 电流在线检测电路

由于主芯片自带的AD 采样精度并不理想,为保证检测的高精度,本系统选用具有12 位采样精度的TLV2542 进行电流采样,由X60008ES8 提供4.096 V 的高精度参考电压,选择CHB-125P 霍尔传感器将原边侧电流以1 000∶1 转换后,再由高精度电阻R38 转换成电压信号,最后通过运放LM358 和二阶滤波实现信号隔离与滤波处理。

式中:Iin为电堆的工作电流;Iout为TLV2542 模数转换后的数字量。小电流情况下霍尔传感器线性较差,实际应用中要通过线性拟合对小电流的采样值进行校准。

3.2 剩余电量估计

剩余电量反映铝板和电解液的消耗量与剩余量。估计剩余电量方法有开路电压法、内阻法、安时积分法和神经元网络法[5]。上述方法都是通过消除不可控因素以提高估计精度。

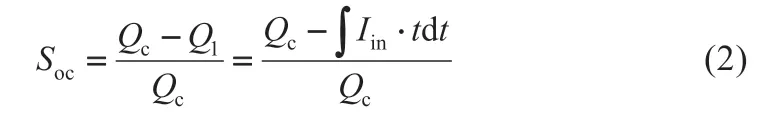

铝空气电池仅存在放电环节,且自放电率小。铝空气系统通常包含铝板富余或电解液富余两种情况[6],当铝板富余时需对碱液pH 值进行测量,常见的玻璃电极法仅用于静态测量,不适用工作带电状态的检测,因此从工程应用、软件可实现化和估计精度考虑,利用安时积分法对电解液富余情况下的铝空气电堆剩余电量进行估计。

式中:Soc为电池剩余电量;Qc为电池总容量;Q1为电池使用电量;Iin为放电电流,即电堆工作电流;t为采样时间。

3.3 上位机实时监控

上位机可实现人机交互,实现反应堆的启停控制。本系统利用LABVIEW 平台建立的数据库对BMS 上报的数据进行处理与保存。上位机可根据用户要求发送相应的控制指令。上位机监控系统见图5。监控界面主要分为DC/DC 变换器参数、故障状态参数、外围设备参数和电堆运行参数等四部分。

图5 上位机监控系统图

4 冗余式BMS 关键技术

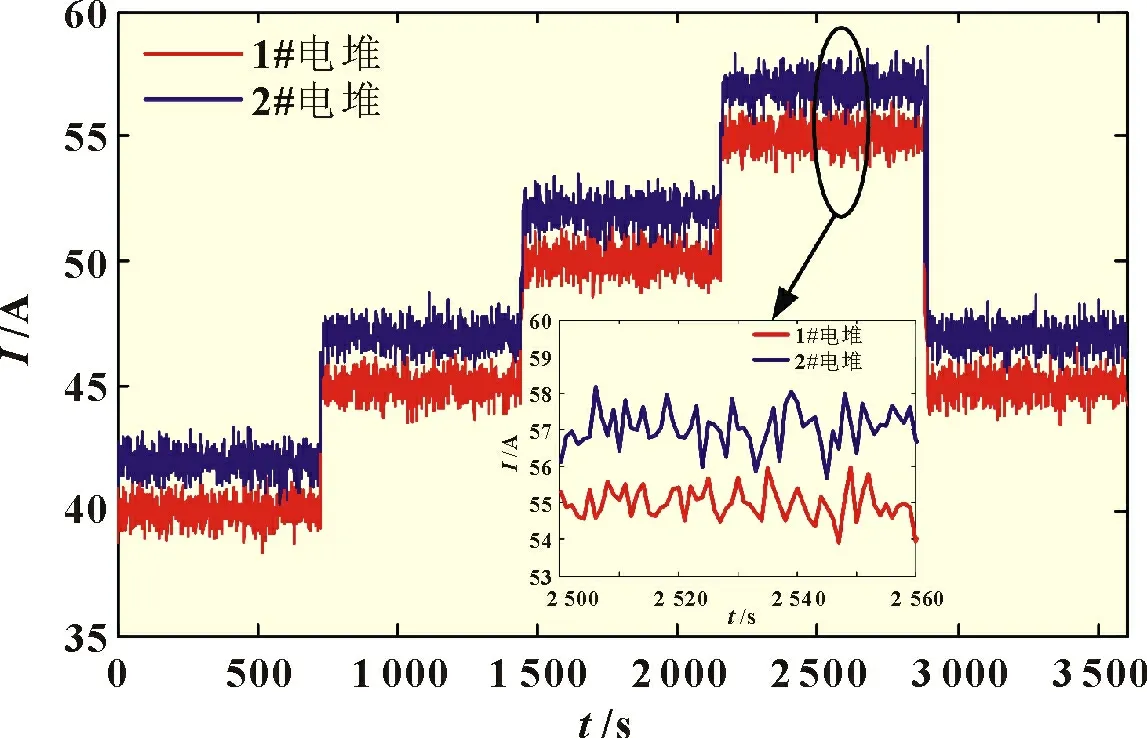

为验证铝空气电堆的电流检测与荷电状态估计的精度,通过调节可变负载控制电堆的输出电流,利用上位机绘制电堆电流和电量变化曲线。图6 为铝空气电池不同放电电流时的曲线图。

图6 铝空气电池电流随时间变化曲线

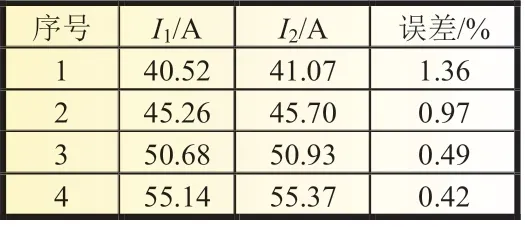

由于电堆制造工艺的差异性,放电过程中1#电堆的电流略小于2#电堆,且电流差约为2 A 左右。实验中利用DS6104示波器检测1#电堆在不同电流段的某一电流值I1和BMS 采集的放电电流I2,其对比情况如表2所示,可知在该工作模式下电流检测精度小于1.5%,且当电流接近额定电流值时采样精度较高,能满足系统对电流检测的精度要求。铝空气电池电量变化曲线见图7。

表2 1#电堆电流检测参数

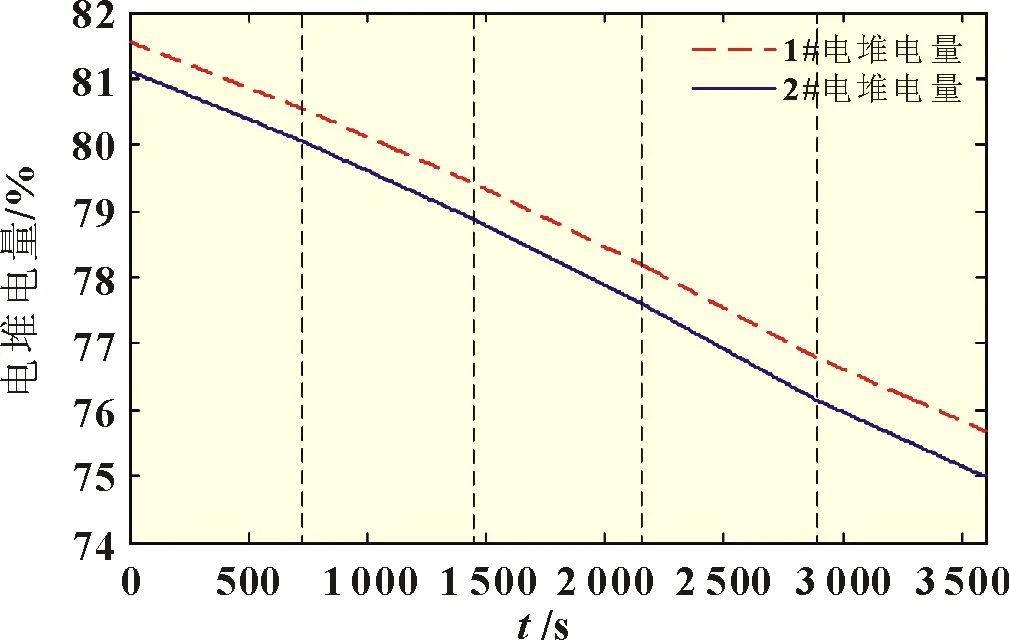

图7 铝空气电池电量变化曲线

从图7 可知,在不同电流段内,电池剩余电量的变化量有所不同,电流越大,SOC值变化越快,其中电流55 A 左右时的SOC变化量最快,符合安时积分法对电池荷电状态的估计趋势。在全生命周期中1#电堆的采样电流比2#电堆的电流小,积分过程中的累积效应导致1#电堆的剩余电量比2#电堆的剩余电量大,且差值越来越明显。

为验证双路冗余BMS 方案的可行性,在系统正常工作情况下,切断其中一路电池管理系统的电源,另一路管理系统仍能保证电堆与外围设备的正常运行。

5 结论

本文提出的双路冗余并联式管理方案,能实现对铝空气电池的电压、电流的在线检测,完成剩余电量估计和电解液热管理。上位机同时具备实时监控、故障报警等功能。通过在线掉电测试验证了冗余方案的有效性。