触发位置对锂离子电池模组热扩散特性的影响

2021-11-09邝男男姜成龙林春景张亚军

齐 创,邝男男,姜成龙,林春景,张亚军

(1.天津大学机械工程学院,天津300072;2.中国汽车技术研究中心有限公司,天津300300)

锂离子电池具有比能量高、稳定性好、循环寿命长、无记忆效应等特点,因此作为动力源被广泛应用在新能源电动汽车[1-2]。而随着锂离子电池的能量密度越来越大,其通过串并联组成的电池包安全问题日益突出,已成为新能源电动汽车亟需解决的问题之一[3]。

由于近年来电动汽车的燃烧事故频发,动力电池热失控及热扩散的防护技术研究引起了学者的广泛关注[4-6]。电池热失控引起的起火燃烧是电动汽车诸多亟待解决的安全问题之一,其主要由热滥用、机械滥用、电滥用等模式引发[7]。热滥用是指电池温度过高引发内部活性材料发生化学副反应进而引发热失控,其通常采用加热片或绝热量热仪(ARC)来制造电池热滥用工况[8-10]。机械滥用是指电池受到挤压、碰撞等因素导致隔膜破裂引发内短路,进而引发热失控,其通常采用针刺的方式来研究电池在机械滥用情况下的热失控行为[11-12]。电滥用是指电池由于过充电、过放电以及短路等导致的热失控,其通常采用过充电的方式触发电池热失控[13-14]。由于触发动力电池发生热失控的模式较多,且热失控机理不尽相同。因此,搭建可靠和准确的热失控模型对研究动力电池的安全性,不仅能够节省大量的试验时间提高开发效率,还能够让研究者更清楚热失控的机理。目前,对锂离子电池热失控的研究大多聚焦在单体电池热失控上,且有部分研究人员研究固定排列下模组的热扩散行为,很少有研究者对触发位置对电池模组热扩散行为的影响进行研究。同时,单体电池的热失控行为无法完全反映模组或系统的热扩散特性,触发位置则直接影响着电池模组的热扩散速度和热扩散模式。所以,单体电池的热失控模型很难指导电池模组或电池包的安全防护开发。因此,搭建准确的电池模组热扩散模型,研究不同触发位置对电池模组热扩散的影响非常具有研究价值和应用价值。

综上所述,本文以18650 型三元锂离子电池为例,基于单体电池热失控试验建立单体热失控模型,并提取模型中热失控的特征信息,进而搭建模组热扩散模型研究模组中不同位置单体发生热失控对整个模组的影响,分析热扩散的特性。

1 单体电池模型建立及验证

锂离子电池在滥用工况下,其温度迅速升高,内部发生一系列化学反应,短时间内释放大量热量,引发起火甚至爆炸。热失控过程中的主要副反应:SEI 膜分解、负极与电解液反应、正极活性物质分解反应、粘结剂反应和电解液分解反应[15-17]。锂离子电池的SEI 膜覆盖于负极表面,将负极与电解液隔离,是电子的绝缘体,同时也是Li+的良好导体。当电池单体温度达到一定程度后,SEI 膜发生分解,导致负极与电解液直接接触,发生化学反应释放大量热量,进而引发后续一系列生热的化学反应,使电池单体温度急剧升高,发生热失控。热失控发生的大量热量若不能有效散出,会将热量传递到周围单体,引发其他单体触发热失控,进而导致整个电池包发生热失控扩展。

1.1 模型方程及参数

为深入研究模组的热失控扩散,本文首先建立单体的热失控模型。单体在热失控过程中会释放大量的热量Q,其表达式如式(1)所示:

式中:Qchem为单体热失控发生化学反应的产热量;Qe为单体热失控内短路造成电能释放的热能。

单体选择的是2.2 Ah 的18650 电池,因此Qe=2.2 Ah×3 600 s×4.2 V=33 264 J,假设电能释放的平均时间Δt=10 s[18],则单体热失控过程中电能的产热功率qe见式(2):

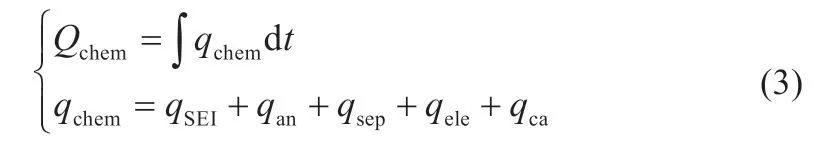

式(1)中Qchem可通过式(3)来计算:

式中:qchem表示热失控化学反应的产热功率;qSEI、qan、qsep、qele、qca分别表示SEI 膜分解的产热功率、负极与电解液反应的产热功率、隔膜分解反应的产热功率、电解液分解反应的产热功率、正极与电解液反应的产热功率。

根据Arrhenius 方程,则可确定单体热失控过程中各化学反应所释放的热量,如式(4)和式(5)所示:

式中:x分别代表式(3)中的SEI、an、sep、ele、ca 等;ΔHx为化学物质的生成焓;Wx为单位体积化学物质的质量;Rx为化学物质的反应速率;cx为化学物质的归一化浓度;Ax为该化学反应的指前因子;Ea,x为化学物质固有的活化能;R为理想气体常数[R=8.314 J/(mol×K)];T为化学物质的温度;nx,1和nx,2为该化学反应的阶数。

式(4)和式(5)中所示电池热失控反应的参数值从相关文献中查阅[19-21],单体的物性参数如表1所示。

表1 锂离子电池物性参数

1.2 模型验证

依据式(1)~式(5)建立了单体在绝热条件下加热触发热失控的仿真模型。为验证模型的准确性,进行了相应的试验验证。图1 是单体电池的ARC 试验现场图,试验在ARC 中进行,采用绝热温升的方式触发电池热失控。如图1所示,为保证试验顺利进行,使用支撑物将18650 电芯固定在ARC 腔体内,通过温度传感器采集整个热失控试验过程中电池的温度。

图1 单体电池ARC热失控试验现场图

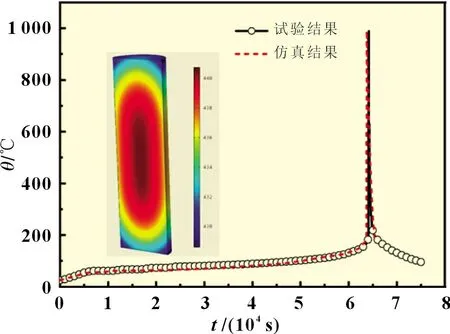

图2 是锂离子电池的热失控模型以及仿真结果与试验结果的对比曲线。从图2 中可以看出,前期对锂离子电池单体进行缓慢加热,当温度达到热失控触发温度时,大量热量快速释放,电池温度迅速升高。其中,图2 仿真得到的温度与试验得到的温度都是电池表面中间位置处的温度数据。从图2可以看出,仿真结果与试验结果的变化趋势一致。通过对比电池的热失控触发温度和最高温度,仿真结果与试验结果的误差在5%以内。因此,文中认为模型精度能够满足要求,能够以此模型为基础进一步搭建模组热扩散的模型。

图2 单体热失控模型仿真数据与试验数据对比曲线

基于图2所示的绝热热失控模型,建立了高温热源的锂离子电池热失控模型。通过将电池的初始温度设置为220 ℃,即电池突然触发热失控。图3 是仿真数据与试验数据的对比曲线。从图3 可以看出,热失控模型仿真结果和试验结果吻合较好,说明了此模型的合理性。

图3 单体电池热失控阶段仿真与试验对比

2 模组模型建立

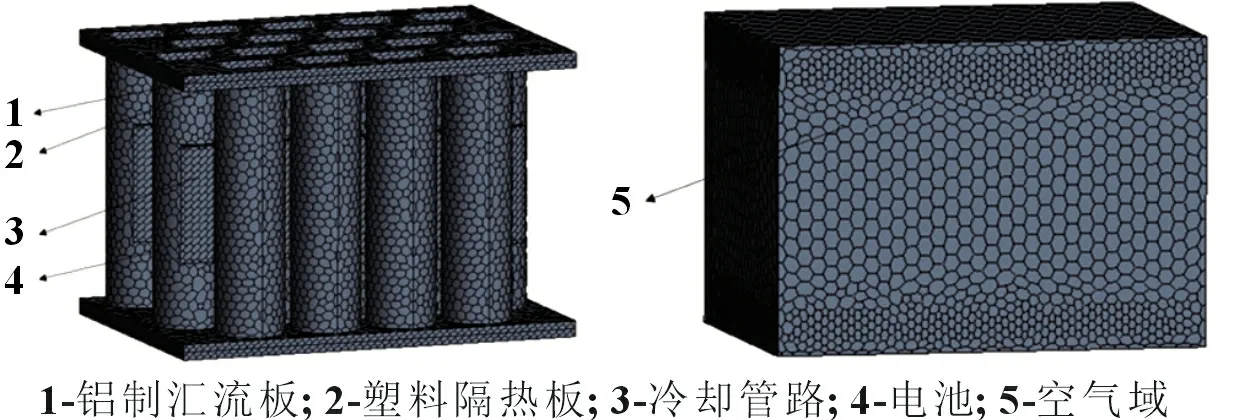

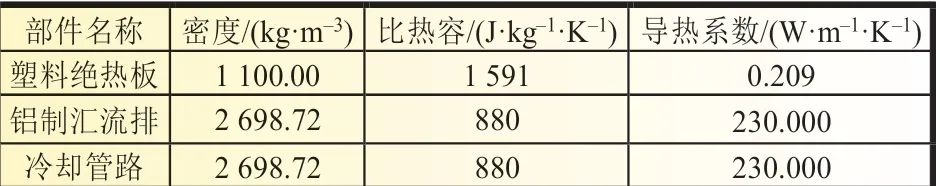

以特斯拉model S 电动汽车用18650 型三元锂离子电池为研究对象,并基于单体热失控模型,搭建了电池模组的有限元模型。图4 是电池模组模型,在电池模组外部建立密闭空气域,用于模拟电池发生热失控时的对流换热现象。表2是模组内不同材料的物性参数。

图4 模组有限元模型

表2 模组模型物性参数

以图4所示的模型为基础对电池模组进行热扩散仿真,仿真过程包括以下假设:

(1)假设第一个热失控单体的初始温度已经达到热失控触发温度;

(2)环境温度为25 ℃;

(3)冷却管路内部没有冷却液;

(4)忽略材料的物性参数及结构特征随温度的变化。

3 结果与讨论

3.1 中间位置单体触发热失控

图5 是中间位置单体触发热失控的模组热扩散仿真结果及热扩散过程示意图。从图5 中可以看出,当7 号单体发生热失控后,1~9 号单体的最大温度在40 s 左右达到热失控的触发温度,10~13 号单体在200 s 左右发生热失控,14~18 号单体在220 s 左右均发生热失控,最终整个模组完全发生热失控。

图5 中间位置单体触发热失控的模组热扩散过程示意图

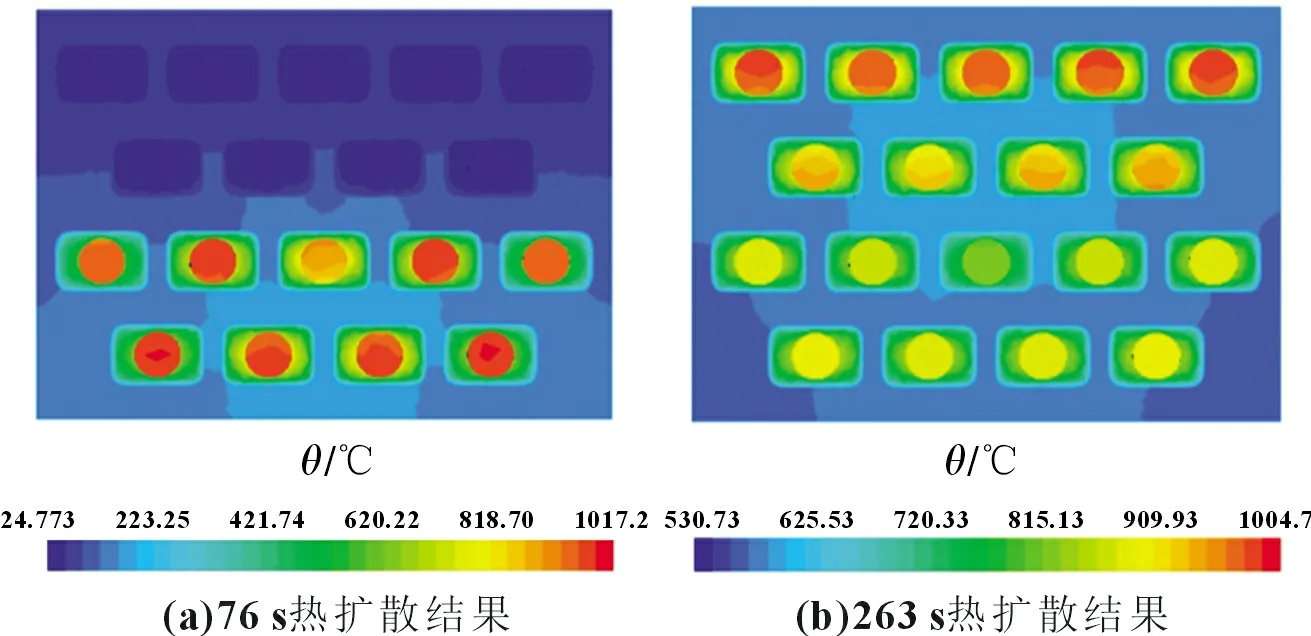

图6 是模组在76 和263 s 时的热扩散温度云图。结合图5 和图6 可以得到,模组的热扩散以7 号单体为中心呈放射状向周围蔓延,即2 号和3 号单体同时发生热失控,6 号单体和8号单体同时发生热失控。由于第一排和第二排、第三排和第四排之间的热量以热传导的方式传递,第二排和第三排单体之间以热对流的方式传递热量,模组中1~9 号单体率先发生热失控,约3 min 后,10~13 号单体几乎同时发生热失控,间隔20 s 之后,14~18 号单体同时发生热失控。由此说明热失控的热量主要通过热传导的方式向周围迅速传递。

图6 中间位置单体触发热失控的模组热扩散温度云图

3.2 边缘位置单体触发热失控

图7 是边缘位置单体触发热失控的模组热扩散仿真结果及热扩散示意图。从图7 中可以看出,当5 号单体发生热失控后,1~9 号单体在50 s 左右达到热失控的触发温度,10 号单体在160 s 左右发生热失控,整个模组在190 s 左右完全发生热失控。

图8 是模组在76 和190 s 时的热扩散云图。结合图7 和图8 分析可得,5 号单体发生热失控后,热量经过冷却管路向1~9 号单体传递,第二排和第三排单体之间通过热对流传递热量,且10 号和11 号单体距离5 号、6 号和7 号单体较近,因此第一阶段热扩散发生后约2 min,第二阶段的热失控开始扩散,其中10 号和11 号单体率先发生热失控。

图7 边缘位置单体触发热失控的模组热扩散过程示意图

图8 边缘位置单体触发热失控的模组热扩散温度云图

对比图5 和图7 可以看出,中间位置7 号单体发生热失控时,热量从两个方向传递,而边缘位置的5 号单体发生热失控时,热量只沿一个方向传递,第一、第二排单体完全发生热失控的时间中间位置触发要小于边缘位置触发。由于中间位置7 号单体发生热失控时,热量向两个方向均匀传递,10~14 号单体几乎同时接收5~9 号单体传递的热量,导致热量分散;而边缘位置5 号单体发生热失控时,10 号单体就接收5 号和6号单体传递的热量,接收热量较为集中。因此,中间位置率先发生热失控时,10~14 号单体发生热失控的时间间隔较长,边缘位置率先发生热失控时,10 号单体发生热失控的时间间隔较短。

3.3 隔热材料对模组热扩散的影响

通过3.2 节的分析可以发现,单体电池触发热失控释放的热量主要通过冷却管路以热传导的方式向周围传递,其决定了模组发生热扩散的时间。因此,在单体和冷却管路中适当增加隔热材料能够延缓热失控的扩散速率。表3 是模型中增加的隔热材料及其物性参数。

表3 隔热材料参数

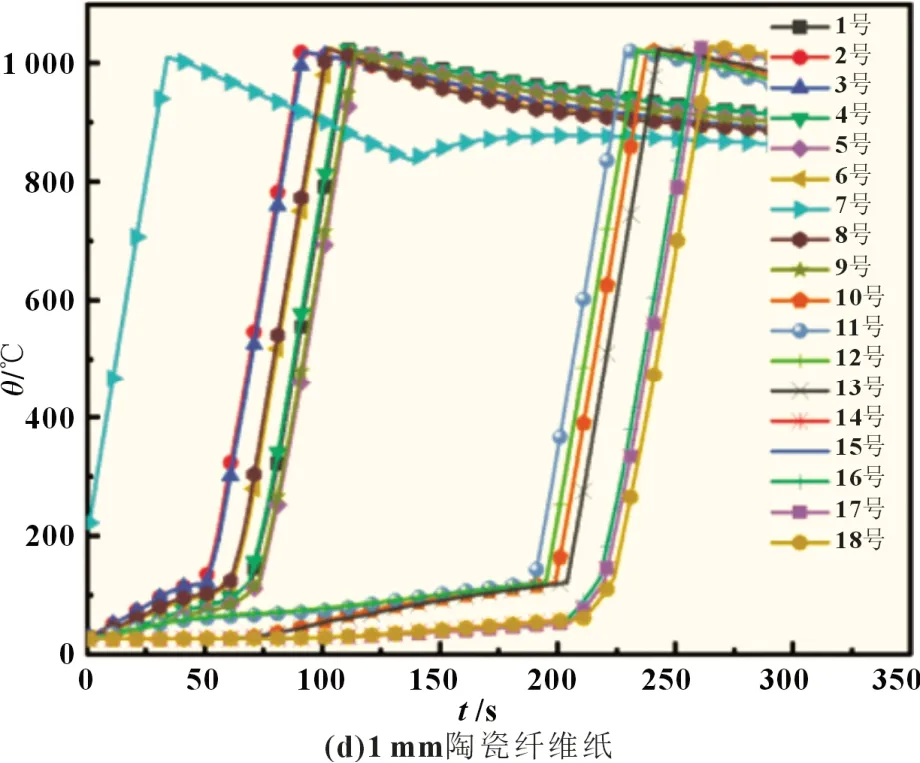

图9 是增加隔热材料后模组热扩散的温度-时间曲线。从图中可以看出,增加隔热材料后,模组的热扩散时间得到了一定的延长。

图9 增加隔热材料后模组热扩散的温度-时间曲线

为分析隔热材料的种类和厚度对热扩散的影响,以7 号单体发生热失控到3 号单体发生热失控的时间间隔特征量进行研究,对比结果如图10所示。从图中可以看出,0.5 mm 硅胶的隔热性能最差,3 号单体的热失控时间只延缓了2 s,0.5 mm 陶瓷纤维纸和0.5 mm 云母的隔热性能相似,1 mm 陶瓷纤维纸的隔热性能最好,使3 号单体的热失控时间延缓了38 s。由以上分析可知,寻找模组中热量传递的主要途径,并增加相应的隔热措施能够有效地延缓模组的热扩散。

图10 3号单体热失控触发时间

4 结论

以18650 三元锂离子电池为研究对象,搭建了模组的热扩散模型,研究了电池模组中不同位置单体瞬间发生热失控后模组的热扩散行为,并分析了隔热材料对热扩散的延缓作用,得到以下结论:

(1)模组中不同位置单体触发热失控,热扩散的行为特性是不同的,中心位置单体触发热失控,热失控行为呈放射状向周围扩散,整个模组在220 s 左右完全发生热失控;而边缘位置单体触发热失控,热失控依次向周围扩散,整个模组在190 s 左右完全发生热失控。

(2)影响热扩散速率的主要因素是电池和冷却管路之间的热传导作用,在单体和主要传热路径之间增加隔热措施,能够明显延缓热失控向周围扩散的速率。

在模组的主要散热路径上增加一定的隔热措施可以达到延缓热失控的目的,但可能导致散热和隔热发生冲突。因此,在未来研究其他因素对热扩散行为的影响时,需要综合考虑隔热和散热之间的关系,以达到最好的平衡。