不锈钢阴极板矫直机电气控制系统设计及应用

2021-11-09杨阳谢建荣李磊

杨阳,谢建荣,李磊

(1.江西省交通设计研究院有限责任公司,江西 南昌 330052;2.江西瑞林装备有限公司,江西 南昌 330032)

随着我国铜冶炼行业的蓬勃发展,永久阴极电解法(简称“ISA法”)工艺已广泛应用,不锈钢阴极板在铜电解生产中也随之大量使用[1]。不锈钢阴极板在日常铜电解生产和吊装运输过程中,受各种不利因素的影响,部分不锈钢阴极板会产生不良形变,如纵向形变、横向形变和应力形变等。为了处理不锈钢阴极板的形变问题,可借助矫直机通过其上下交错排列的工作辊多次反向弯曲,消除不锈钢阴极板残余曲率,减小不均匀性形变程度,提高不锈钢阴极板的矫直精度以及不良板面的处理效率[2-5]。针对该设备,本文设计了一种基于PLC、编码器和变频器等组成的阴极板矫直机电气控制系统,可对不同程度形变的不锈钢阴极板板面进行矫直处理,从而达到最佳的矫直效果。

1 矫直工艺流程与系统要求

1.1 矫直工艺流程

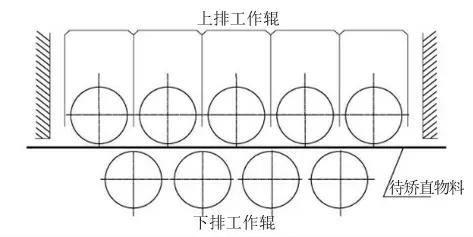

本文研究对象为一套不锈钢阴极板矫直机。该设备由上料工作台、矫直主机单元、辊道驱动单元及其辅助装置和电气控制系统等组成。该装备操作时,由机械手将存在形变缺陷的阴极板送入矫直机上料工作台上,然后由相应辅助装置将阴极板推送至矫直主机单元内。主机单元内有上下两排工作辊道,当矫直主机单元内光电开关检测到阴极板物料时,上工作辊道由升降电机控制下降动作,根据编码器反馈值经过数据处理转换成辊道下压量;当达到设定的辊道下压量时,辊道升降电机停止运行,主驱动电机带动上下辊道运行,将处理的不锈钢阴极板矫直带出至出料口;当出料口光电开关检测到物料时,主驱动电机停止动作,升降电机将上辊道提升至初始位置,至此完成一个完整的矫直工序循环。矫直机工作示意如图1所示。

图1 矫直机工作示意

1.2 系统控制要求

阴极板矫直机的矫直区主机结构包含上下两组辊系,上机架上安装有若干工作辊,下机架上安装有若干工作辊。上下辊系高度可手动调节,便于处理不同形变的阴极板。上辊道下压的距离由多圈绝对值型光电式编码器进行检测,经过控制系统内部程序处理转换成辊道的下压量。下压量值和编码器当前码值在触摸屏上显示,操作人员通过在触摸屏上调节辊道的下压量来控制不锈钢阴极板的矫直精度。变频器控制的电机速度可在触摸屏上设定,通过调节变频器控制的电机转速改变辊道的矫直速度。操作人员可以根据不良板面的形变程度来调节矫直速度和辊道下压量,以便达到更佳的矫直效果。

2 控制系统与实现

2.1 硬件系统设计及控制方法

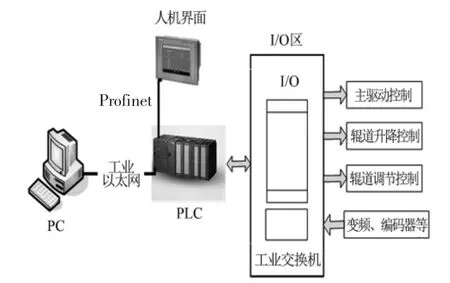

不锈钢阴极板矫直机控制系统以变频电机为驱动部件,PLC通过Profinet通信接口连接到变频器,旋转编码器安装在电机底座固定架上,编码器通过联轴器与电机连接。电机的旋转经传动机构转化为辊道下压的直线运动,通过编码器反馈值计算出辊道机构的整体下压量,PLC根据给定下压量与实际下压值的差值,利用PID闭环控制原理产生控制信号,通过调节使电机的实际转速与给定转速之间的偏差趋近于零。阴极板矫直机控制系统结构示意如图2所示。

图2 控制系统结构示意

阴极板矫直机操作控制在集中操作台上进行,柜体内部布置了一些电气控制元器件,柜体面板上兼有人工操作的功能,在柜体外门上设置了相应的急停按钮、控制旋钮、指示灯、电压表和西门子触摸屏操作面板等。操作选择分为手动和自动两种控制模式,且在控制柜上有控制操作选择旋钮。需要手动操作时,将操作选择开关切换到手动模式,此时可以通过手动操作控制矫直机的升降电机的启停和主驱动电机的启停。需要自动操作时,将操作选择旋钮切换到自动模式,此时矫直机的升降电机和主驱动电机若满足自动启动条件,通过操作一键启动,矫直机即可自动完成一次完整的矫板流程。

根据阴极板矫直效果,由操作人员决定是否需要增加矫板次数。若矫出的阴极板平整度好,表示矫板完成;若矫出的阴极板平整度不好,可通过增加矫板次数及调整下压量来修正矫板效果。

2.2 软件系统设计

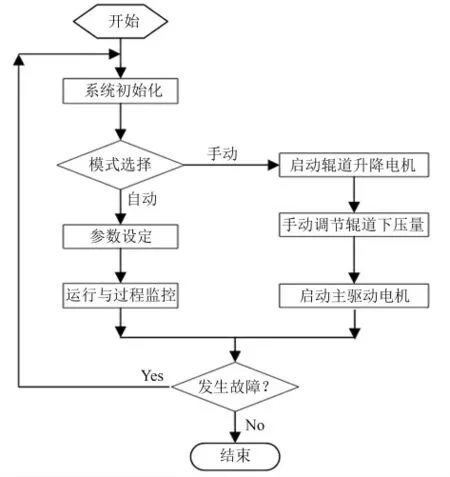

根据硬件配置和控制要求进行不锈钢阴极板矫直机的软件设计。编程思路采用子程序调用指令,IO地址映射区编写成一个独立的字子程序FC块,另外将手动子程序、自动子程序、触摸屏参数设定子程序和故障报警子程序分别单独编写成独立的FC块,在OB1中进行调用各子程序FC块。系统软件流程如图3所示。

图3 系统软件流程

通过控制柜上的手/自动切换旋钮来进行手自动子程序的切换。当控制权切换至自动档位时,PLC中央控制单元后台调用自动子程序,则手动子程序不起作用;当切换至手动模式,则自动子程序运行失效。控制上下辊道动作的变频器的通信采用Profinet协议与PLC进行双方的数据连接,CPU经过Profinet通信协议将启停控制字和速度字送至变频器内,建立变频器速度变量DB数据块,包括变频器状态值反馈和速度值给定等变量一并放置在一个DB数据块,方便程序查询及故障排查。

3 系统设定及模式选择

3.1 辊道下压量调节设定

正常情况下,操作人员可以根据当前待矫阴极板板面形变情况,通过操作台面上的触摸屏来调节矫直机上辊道下压量处理矫直阴极板。

1)需对矫直机编码器标定一个初始零位。若既不选择投入下压量减1 mm模式,也不选择投入下压量加1 mm模式,表示升降电机每次都下降至标定的初始零位。即,当前调节值显示为0 mm,表示矫直机上辊道已下降至标定初始位。

2)若选择投入下压量减1 mm模式,表示升降电机带动上辊道下降至初始零位偏上的位置。点击画面中“-”按钮一次或点击触摸屏F1按键一次,表示下压量减少1 mm;点击n次则表示下压量减去n mm。若下压量调节值为负值,说明矫直机上辊道的下压量较设定的初始零位下压量小。通过设定下压量减限幅,来限制下压量最多可以减几次1 mm。例如,将下压量低限幅设定为“-6 mm”,表示下压量最多只能减6 mm。通过此设定对下压量的下限幅进行限制,避免矫板矫直幅度过小,达不到矫直效果的情况发生。

3)若选择投入下压量加1 mm模式,表示升降电机带动上辊道下降至初始零位偏下的位置。点击画面中“+”按钮一次或点击触摸屏F2按键一次,表示下压量增加1 mm,点击n次则表示下压量增加n mm。若下压量调节值为正值,说明矫直机上辊道的下压量较设定的初始零位下压量要大。通过设定下压量加限幅,来限制下压量最多可以加几次1 mm。例如,下压量加限幅设定为“+6 mm”,表示下压量最多只能增加6 mm的下压量。通过此设定,避免下压量过大给阴极板造成二次形变损伤。

4)下压量减1 mm模式和下压量加1 mm模式可同时选择,也可只选择其中之一。操作人员通过触摸屏自由切换操作模式,并根据当前待矫阴极板板面变形情况来设定下压量加减限幅的大小。

3.2 模式选择

借助检验专业工具判断待矫阴极板形变类型,阴极板形变情况有弯曲板和应力板两种类型,两种类型的形变板矫直处理方式不一样。

1)弯曲板处理。操作人员对阴极板存储架上的待矫板进行判断,肉眼观察或采用专用检验工具判断阴极板的形变弯曲程度。将弯曲凸起面朝上送入至矫直机上下辊道开口处,在触摸屏上功能页面投入“矫直模式”。板弯曲程度在3 mm以内的,在初始零位的基础上通过触摸屏HMI操作往下减2~5 mm的下压量,然后执行一键操作矫直流程。待完成一次矫板过程后,在矫直出料平台面上。采用专用检验工具判断该板矫直效果,若仍存在较大形变,需要适当调节下压量,进行二次矫板流程。

2)弹性板处理。首先将待矫板送入矫直机辊道开口内,在触摸屏功能页面选择投入“矫弯模式”。若弹性板形变回弹量较大,则适当加大下压量。按一键启动,升降电机下降至设定下压量位置后停止动作;主驱动电机自动启动正转,上下辊道运动将阴极板带出;当光电开关检测到移动的阴极板导电棒耳部时,主驱动电机停止运行,升降电机上升至上升停止位,至此完成阴极板的矫弯。然后,将已矫弯的阴极板换面,凸面朝上送入矫直机辊道开口内,在触摸屏功能页面选择“矫直模式”,并一键启动。升降电机下降至设定下压量位置后停止动作;主驱动电机自动启动正转,上下辊道运动将阴极板带出;当光电开关检测到移动的阴极板导电棒耳部时,主驱动电机停止运行,升降电机上升至上升停止位,至此完成阴极板的矫直。

完成一次矫弯和一次矫直流程后,使用检验专用工具对板面进行检测:检测板面的悬垂度是否在允许偏差范围内,板面弹性应力是否已消除。若板面仍不合格,再次送入矫直机内进行矫弯或矫直,根据板面的形变和弹性应力情况,决定是否适当调节辊道下压量。

4 结语

本文设计的一种基于“PLC+编码器+变频器”技术的阴极板矫直机电气控制系统,通过PLC控制系统发出命令,在触摸屏上设置矫直机下压量参数,简单直观,操作方便。目前,该系统跟随该矫直设备已在ISA法铜电解领域投入使用,有效提高了不锈钢阴极板板面形变缺陷的处理效率,且矫直精度符合铜电解工艺要求,满足了铜电解相关企业的实际需求。