免开槽砌体暗装配电箱施工技术

2021-11-09赵培川蔡历颖

李 龙,赵培川,蔡历颖

(中建海峡建设发展有限公司,福建 福州 350015)

0 引言

配电箱是建筑工程建筑电气分部中不可或缺的装置,一般采用金属板材加工而成,箱内安装开关设备、测量仪表、保护电器和辅助设备等。配电箱传统施工做法为采用砌体砌筑时预留孔洞或在砌筑完成的墙体上开槽安装,砌体砌筑时预留孔洞法是砌体砌筑时在配电箱的安装位置采用半砖砌筑或直接预留孔洞,然后在配电箱上部安装预制混凝土过梁,最后安装进出管线时在预制过梁上开槽埋管。墙体直接开槽法是在已完成的砌筑墙体上直接开槽,安装配电箱、管线,然后重新修补。无论是预留孔洞法还是墙体直接开槽法均会对砖砌体结构造成破坏,并且传统的施工方法对预留孔洞位置和开槽深度无法精确控制,配电箱体安装后凸出砌体表面太多或箱体背部与砌体间空隙过大会影响观感质量。为此需研发一种对土建成品结构影响小同时可提高配电箱安装质量的施工工艺。

1 免开槽设计及工艺原理

1.1 设计构想及特点

1)设计一种预制配电箱砌块,预制配电箱砌块依据配电箱尺寸及墙体厚度进行制作,在砌体砌筑时相当于1个砌块,预制配电箱砌块在砌体砌筑时作为1块尺寸较大的砌块与其他砌块同时砌筑,墙体整体性高。

2)采用配电箱预留孔模具化施工技术,配电箱预留孔深度非常标准,配电箱安装后凸出墙面尺寸一致。

3)预制混凝土配电箱砌块制作可采用结构施工中的废旧模板,钢筋采用结构废料,属废旧材料重复利用,节能环保。

4)预制配电箱砌块上部管线位置采用切割专用凹形砌块包管法砌筑,施工后无需开槽。

1.2 工艺原理

配电箱预留孔模具化,采用模块化思维将配电箱安装区域结构划分为1个模块,将模块设计成为1个构件,采用装配式施工手法进行安装施工,实现配电箱预留孔的模具化施工,降低墙体砌筑预留孔或开槽的施工难度,有效缩短施工时长并提高砌体的整体荷载能力。

2 配电箱预留孔模具化施工技术

2.1 施工流程

电气深化设计→预制配电箱砌块设计→预制配电箱砌块预制加工→预制配电箱砌块与砌体同时砌筑→配电箱及元器件安装。

2.2 施工要点

2.2.1 电气深化设计

施工前应对设计图纸(电气工程)进行深化设计,依据强弱配电箱中的回路数量、元器件规格,确定配电箱尺寸,并依据建筑图确定配电箱的位置及安装墙体的厚度。

2.2.2 预制配电箱砌块设计

1)材料选择 为降低预制配电箱砌块质量,一般采用陶粒混凝土,陶粒混凝土的强度等级为LC7.5,混凝土密度≤1 000kg/m3;如果预制配电箱砌块尺寸不大,也可采用施工现场的商品混凝土进行制作。

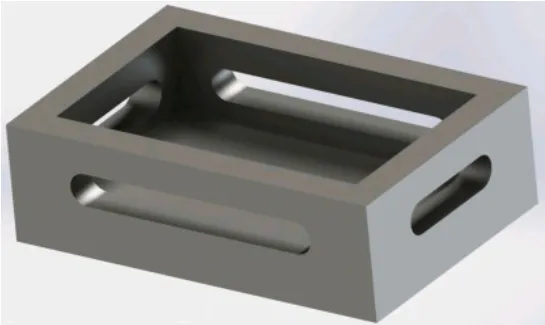

2)尺寸设计及开孔设计 依据电气深化设计中确定的配电箱尺寸进行预制配电箱砌块设计。预制配电箱砌块预留洞内部尺寸为配电箱箱体尺寸+20mm,预留洞边框厚度为50mm,预留洞深度为配电箱厚度+20mm,整个预制配电箱砌块厚度为墙体厚度,预制配电箱砌块背板厚度不得小于30mm。配电箱进出线侧预留矩形孔洞,孔洞尺寸根据进出线数量确定,如果预制砌块背部尺寸过厚,为减轻质量,则背部也可设计为空心。预制配电箱砌块设计如图1所示。

图1 预制配电箱砌块设计模型

2.2.3 预制配电箱砌块加工生产

预制配电箱砌块可根据现场实际需求数量自行预制或由专业预制构件厂家预制。

1)现场预制

预制配电箱砌块模板由内模、外模及底模组成,模板均采用15mm厚木模板。外模由4块模板组成,模板之间采用铁钉连接,外模侧部采用2个步步紧夹紧,底部周边采用50mm×15mm的木条作为压脚板,间隔200mm,用铁钉将其固定在底模上;内模由4块侧模及1块底板组成,模板之间采用铁钉连接,内模固定在底模上,为便于拆模,内模设置斜口,斜口倾角约为30°;底模采用大于外模边框尺寸的15mm厚木模板直接搁置在平整坚硬的预制场地上。预制配电箱砌块模板平面如图2所示。

预制配电箱砌块模板采用主体结构施工阶段的废旧模板加工而成,预制砌块上边框加配的2根12钢筋采用钢筋废料加工而成,混凝土采用陶粒混凝土,陶粒混凝土可采用现场拌制或商品陶粒混凝土,陶粒混凝土强度等级为LC7.5,混凝土密度≤1 000kg/m3。

按照预制砌块模板设计要求进行模板支设,模板支撑应牢固,拼缝严密,模板拼缝处不得出现漏浆,模板支设时应在进出线侧预留矩形孔洞处预埋与矩形孔洞尺寸相同的塑料泡沫,塑料泡沫与内外模紧贴。

浇筑混凝土前,将模板内灰尘、杂质清除干净,涂刷脱模剂,涂刷时应仔细均匀,防止出现漏刷、气泡、杂质等。对模板进行检查,做好记录,符合设计要求后方可浇筑。施工现场可采用振动台辅助振捣作业,应在混凝土中的气泡完全散尽后再用灰刀对混凝土表面进行收面。在混凝土达到拆模强度后拆除模板,并进行混凝土养护,构件养护期满后,应对每个构件进行验收,符合要求的预制构件搬运至指定位置分层存放,分层存放高度不宜超过1.0m,不符合要求的构件堆放到项目部固定废弃物堆放场地。

2)预制构件厂预制

若工程需求量较大,可委托专业的预制构件加工厂进行预制。项目部对预制配电箱砌块尺寸进行设计,将预制配电箱砌块尺寸、陶粒混凝土强度等级及密度等技术要求向预制构件加工厂进行交底,构件预制厂根据设计图纸进行预制。预制配电箱砌块在预制厂预制完成并经养护后送至施工现场,项目部质检员、材料员对预制配电箱砌块进行验收,验收内容包含出场合格证、外观尺寸及出厂混凝土强度,不合格的预制构件不得进入施工现场。

2.2.4 预制配电箱砌块安装

1)按照设计图纸位置及标高要求,依据混凝土结构施工的控制基准线,弹出预制配电箱砌块的安装位置墨线。

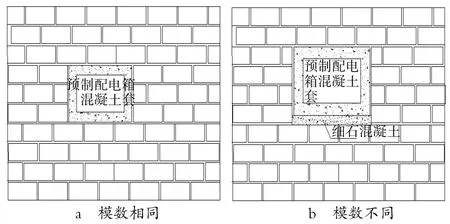

2)绘制预制配电箱砌块安装位置墙体的砌筑排砖图。若预制砌块的模数与砌块匹配,则如图3a所示,将配电箱预制砌块作为1块尺寸较大的砌块和砌块一同排砖;若预制砌块的模数与砌块不匹配,如图3b所示,在预制砌块底部用细石混凝土弥补其模数的不足,然后再同砌块一同排砖。

图3 砌筑排砖

3)按照砌筑排砖图制作不同规格的皮数杆,皮数杆上应标出预制砌块的具体砌筑位置,砌筑前立好皮数杆。

4)预制配电箱砌块同墙体随砌随安,预制砌块上墙前应提前1d洒水湿润,预制砌块砌筑采用砖墙砌筑同强度等级砂浆,满铺满砌,要求砂浆饱满,并进行勾缝处理,水平灰缝砂浆、竖向灰缝砂浆饱满度不应小于80%,水平灰缝和竖向灰缝宽度宜为15mm。

5)预制配电箱砌块安装完成后,应对其位置进行复测,纵横坐标应准确。然后砌筑预制砌块上部砌块,对于管线密集的配电箱出入口,采用砌体免开槽施工方法,砌块侧面开孔,线管从槽内卡入砌块内。

2.2.5 配电箱安装

1)拆开配电箱 由于箱体和箱内开关安装时间间隔较长,应先将配电箱拆分为箱体、箱内开关、箱盖三部分,并进行编号存放,以防配电箱箱盖变形损坏或油漆损伤。按施工进度计划安装位置和先后顺序进行分类存放,以利于安装时能及时出库。

2)配电箱箱体安装 待预制配电箱砌块安装完成,且周边砌体砌筑完成后,将箱体埋入预制砌块内,箱体应安放平正、垂直(偏差应≤3mm),箱体四周及背部与预制砌块接触处用水泥砂浆或细石混凝土填实并抹平。

3)管路与配电箱的连接管线与配电箱的接入 应保证管线顺直,伸入箱体内长短一致,一管一孔。线管伸入配电箱体长度应小于5mm且不应有毛刺。

4)安装箱内元器件 将箱体内杂物清理干净,然后将导线理顺,分清支路和相序,并在导线末端用白胶布或其他材料临时标注清楚,再把开关与箱体安装牢固,最后将导线端头按标好的支路和相序引至开关上。开关的进出线应留存适当余量,以便于检修,开关的进出线线芯露出部分为1.5mm,多股线应烫锡后再压接,不得伤及线芯及减少多股线的股数。

5)配电箱箱盖安装 配电箱箱盖安装应保证其开关顺畅,配电箱箱盖紧贴墙面,平整,不翘角。

2.2.6 配电箱验收

1)配电箱安装完毕后应对电箱进行详细检查,包括接线是否正确、紧密,各开关是否完好无损,线路走向是否合理,标注是否正确,色标是否准确,接地是否良好齐全,箱内是否干净,各元器件间是否还有金属等残留物。

2)对各进出线路在送电前进行绝缘测试,并要做好绝缘测试记录。

3)经检查及试验准确无误后,按试运行程序逐一送电至用电设备,如实记录情况,发现问题及时解决,经试运行无误后办理竣工验收,并填写送配电调试记录,提交甲方、监理签字验收。

3 质量验收

3.1 验收标准

预制配电箱砌块制作、安装及配电箱安装应符合GB50300—2013《建筑工程施工质量验收统一标准》、GB 50203—2011《砌体结构工程施工质量验收规范》、GB 50303—2015《建筑电气工程施工质量验收规范》等相关规范的规定。

3.2 安装质量要求

1)预制配电箱砌块轮廓清晰,线条顺直,表面平整,严禁缺棱少角。安装时应达到设计强度要求。

2)预制配电箱砌块砌筑水平灰缝和竖向灰缝砂浆饱满度不应小于80%,水平灰缝和竖向灰缝宽度宜为15mm,预制配电箱砌块安装位置偏差不得大于20mm,安装垂直度及表面平整度不得大于5mm。

3)配电箱内配线应整齐、无铰接现象;导线连接紧密、线芯不得发生损伤及断股;垫圈下螺丝两侧压的导线截面应相同,同一电器件端子上的导线连接不应多于2根,垫圈防松装置齐全;配电箱内开关动作灵活可靠。

4)工人操作应有相应的安全保障措施及可靠的施工环境,高处作业应有安全可靠的操作平台。

4 结语

免开槽砌体暗装配电箱施工技术施工简单、效率高,可有效解决传统开槽工艺对墙体破坏等施工难题,同时减少建筑垃圾的产生,并可提高观感质量,效益显著。