铁路车辆轴承优化运用与分析

2021-11-09贺永胜

贺永胜

(国能铁路装备公司准格尔车辆维修分公司,内蒙古 鄂尔多斯010300)

轴承属于铁路车辆的核心基础零部件,可以展现出一个国家机械制造业的技术核心水平,在轴承生产当中具有指标高、技术难的特点,因此高端轴承在应用方面需体现其技术的创新和研发。随着铁路运输的大力发展,我国对于轴承的要求也越来越高,其需具备高精度运转、高承载力以及高可靠性、低震动、低噪音的特点,更好地应用在铁路车辆当中。现阶段,我国的铁路运营里程最长、速度最高且规模最大,我国的铁路车辆也确定了高速且绿色环保的方向,因此对于其走行装置和驱动系统也提出了更高的要求,须保证滚动轴承的稳定性,对整体系统的安全可靠性提供前提保证。在车辆运行的过程当中,轴承需要面对高速且频繁的振动、温度升高问题以及润滑问题,利用优化轴承制造、科学装配的方式以及检测来对相关影响问题进行解决,最终实现轴承的高质量运作。

1 铁路车辆轴承的主要技术数据及技术要求

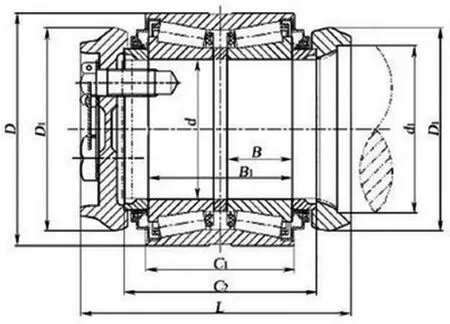

在轴承的结构型式和外形尺寸方面,我国铁路货运车辆的轴箱轴承都利用双列圆锥滚子轴承来进行构造,其基本的结构型式如图1所示。

图1 我国主型铁路货车无轴箱双列圆锥滚子轴承结构型式

在铁路货车当中,一般都利用无轴箱双列圆锥滚子轴承单元进行连接,对承载鞍与转向架侧架采用直接连接的方式进行连接。在无轴箱双列圆锥滚子轴承单元当中,由于其具备结构相对较轻、组装和运用检修方面都相对方便的特点,在铁路货车当中得到了广泛的应用,在各个轴承公司当中虽然对轴承的设计存在不同的理念,但是轴承单元具备通用性。对于相同轴重的火车来说,需要在对应标准的基础上保证产品自身的互换性,因此轴承的内外公称尺寸基本相同,其内部结构参数差距也不大,最大的差距主要体现在密封装置当中。各个轴承的制造商利用对密封装置的改造来对轴承的密封性能进行提升,以此来实现轴承单元轴向宽度的缩小,使得轴承结构处于合理的状态当中,如图2为各轴承公司的轴承结构图。

图2 各轴承公司的轴承结构

在轴承的寿命当中,如果车辆的最高运行速度在每小时200千米以内,则轴承的质保期限为90万公里或者4年,在经过段修之后可以保证在段修期间不会产生检修质量的问题,但是需要在运行里程到达280万公里或者使用年限到达10年的时候报废。如果列车的运行速度在每小时200千米之上,在万公里之内属于免维护的状态,在检修之后240万公里之后需要对其进行报废。日本高铁轴承的维护期限为120万公里,需要行驶公里在300万公里或者6到7年时进行报废处理。

2 铁路车辆轴承优化运用与分析

在铁路车辆轴承优化运用与分析当中,需要从多角度多方面进行分析和优化,在本文当中主要从设计、装配以及检查这几个方面来进行分析研究。

2.1 设计优化

虽然我国铁路车辆技术逐渐走向国际市场,但铁路车辆当中的核心部件轴承却仍然依赖于进口,所以我国的轴承制作技术需要不断增强。对比我国和外国所制造的轴承,在结构参数保持一致的状态下,我国产品在运行过程当中产生的振动幅度和噪声却相对较大,和国外的产品存在着一定的差异,形成此种现象的主要原因为其轴承的制造工艺和状况等多方面因素。在高端轴承的制造过程当中,高性能的材料和高质量的加工工艺属于两个关键的核心基础性问题。在我国钢铁企业当中,主要的难点在于提炼出高纯度且高均匀性的轴承钢,需要将钢当中的氧气含量控制在最低水平。在工况因素当中,最主要的问题在于对于生产制造因素所造成的振动和噪音进行最大限度的降低。在以往轴承的寿命影响因素当中,加工工艺的合理性和稳定性属于重要因素,轴承的失效因素也和轴承的热处理和磨削工艺有着直接的关系。

在轴承的振动方面,由于受到了保持架和滚子两方面加工因素的影响,其产生的振动幅度也会不同,其中滚子的加工质量对于轴承的影响力是最大的,滚子的粗糙程度、波纹度、表面缺陷以及磕伤等问题都会对轴承造成影响。在建模和工艺流程的精化方面,需要利用严格科学的制造标准,来实现对不同应用下工况的科学分析,对于滚子轴承进行整体和微观结构的分析,最终实现优化,对于滑动所产生的摩擦扭矩进行有效减少,从而实现滚子轴承在高速状态下运行性能的有效提升。与此同时,影响轴承的速度当中,载荷量、温度、游隙、粘度等润滑因素也属于其中的关键因素,需要对其进行量化分析,实现结构参数的有效优化,最终达到最优设计的状态。

2.2 轴承的装配方式

在轴承的装配过程中,需要保持正确科学的使用装配方式,从而达到预期效果。在运行过程中,存在多个方面对轴承产生较大影响,其中对于轴承运行造成损伤最大的因素为振动,而锈蚀、剥落、压痕、裂纹、磨损等多个问题,也会造成轴承的损伤。在振动的作用下,导致内外圈的配合位置处产生磨损现象,从而在其相互配合的状态下对轨道产生偏移,或者是导致轴承产生疲劳的现象。在温度的影响因素方面,轴承处于高温的状态下就表示已经处于异常状态,在高温的状态下对轴承当中的润滑剂会产生相当不利的影响,如果长期保持高温状态则会影响轴承的寿命。引起轴承高温的因素是多种多样的,比如润滑不足、过分润滑、在润滑剂当中存在杂质、负载过大、轴承损坏、间隙不足或者在油封的状态下产生的高摩擦等。

在对轴承设计和制造工况进行优化的同时,还要对高速运行的铁路车辆当中的滚子轴承的装配进行严格检测,对于其装配的环境、尺寸、选配以及检测标准等多方面的因素进行分析,实现最大限度减少由于装配不当产生的轴承损耗现象,最终可以确保轴承实现高精度的运转。

首先,在装配之前需要注意以下几个方面的问题,轴承使用方面需要保持清洁,减少灰尘对于轴承运转造成的影响,肉眼看不见的灰尘对于轴承早期造成磨损或者是剥离等现象也时有发生,因此需要对装配过程保持全过程的环境清洁。对于装配作业的场所、作业台、使用到的工具设备、车轴、轴承箱以及其他部位等都需要保持和轴承一致的清洁程度,在轴承使用之前尽量不要打开涂抹防锈剂的包装。

其次,在装配之前,防锈工作也是一个必不可少的环节。轴承如果生锈,则会产生硬状态的颗粒,因此在轴承使用的过程当中会类似于研磨剂一样对轴承产生磨损。在轴承生锈的原因当中,存在湿气、氧气以及盐分等多个因素,其中人体手上的汗液、润滑剂当中的水分都会引起轴承生锈,因此在部件装配作业的过程当中,操作人员需要佩戴洁净的手套来防止轴承生锈问题。如果徒手进行轴承装配作业需要保持手部的清洁,利用优质矿油进行涂抹,之后进行作业操作。空气当中的水分以及氧气也可能造成轴承生锈,因此对于轴承的保存需要将其放置于干燥的位置当中。

最后,在轴承装配作业的过程当中需要注意产生的振动和冲击现象,最大限度地避免由于击打或者脱落而造成的轴承损伤问题。对于轴承必须进行敲打的话,需要在轴承的端面当中进行同等力量的施加,从而可以促使轴承正确滑入实现装配完成。在敲击的过程当中,尽量使用塑料锤进行锤击,在只能使用钢锤的情况下,可以在下面垫加非铁制的垫板来对力量进行分散。

其中需要注意的是,对于保持架滚动轴承当中游隙的调整和预紧是不可以进行敲击的,属于装配工作中的一个重要环节,可以对轴承的旋转精度和承载能力进行有效提升,同时,对于轴箱装置当中由于振动所产生的噪声也可以有效降低,并减少轴承的疲劳强度。因此需要对游隙调整和预紧的工艺进行全方位地把握和掌控,科学合理地应用工艺手法,保证轴承装配工作的高质量完成。在对轴承装配的过程当中,游隙需要适中,不可出现过大或者过小的现象。在游隙过大的状态下,对于单个滚动体的承载载荷量就会增大,因此对于轴承的旋转精度和使用寿命就会产生减少的效果,在系统振动增大的情况下运行轴承噪声也会增加。游隙在相对较小的情况下会增大其摩擦力,以此产生轴承的热量增加的效果,从而加剧了轴承运行的磨损,造成了轴承寿命的减少,甚至于造成滚动体卡死现象,影响了正常的工作。因此在轴承装配的过程当中需要对游隙进行严格调整和控制。

在高速车辆运行中,轴承承受的荷载能力和对旋转精度的要求是呈正比的关系,也就是荷载能力越大,其旋转精度也就越高,在轴承的安装过程当中需要配合装配,实现轴承的预紧工作,在保持热平衡的条件状态下实现游隙调整和预紧处于符合要求的状态。在装配的过程当中需要利用预紧来实现轴承内圈或者外圈的轴向力增加,以此来使轴承的游隙消失,实现滚动体和内外圈在接触下产生初期的变形状态。预紧可以对轴承在工作状态下的刚度和旋转精度进行提升。滚动轴承的实际理想工作间隙方面,属于轴承升温稳定状态下所需要调整的间隙。因此对于轴承游隙的调整需要分成两个部分。第一步,在常温状态下按照相关的操作规范和技术要求来实现对轴承游隙的调整,调整到合适的间隙并且利用手转动应感到旋转灵活。对其整体的机构进行回松,以此来有效地放置轴承由于温度过高而产生的突然抱死状态,在空运转实验的过程中,从低速到高速的空运转时间需要保持在2小时之内,在最高速度进行空运转的时间需要在30分钟之上,轴承部位保持灵活且噪声小的状态,其工作温度需要保持在50℃以下。

在轴承向游隙调整的过程当中存在多种方式,比如垫片调整法、螺母调整法、螺钉挡盖调整法和内外套调整法等。一般来说最常用的方法为垫片调整法。在装配的时候,轴承的套内孔在润滑油的基础上,实现摩擦作用减少的同时还可以对轴承当中的零件起到一个冷却作用。在对轴承的游隙进行调整之后,其摩擦产生的热量增加,轴箱装置的温度也会增加。产生的热量对于零件的尺寸会产生影响,从而影响到轴承间隙,产生更多的热量,形成一个恶性循环现象。因此,需要对轴承进行游隙的调整,从而减少摩擦,利用循环流动的润滑油来实现热量的分散,对于温度可以有效控制,最终保证系统的热平衡现象。

2.3 检测维护

在检测轴承的过程当中,需要根据其相关的技术要求来对轴承的实际情况进行监控和检查,其中包括承载的负荷、滚动声、转速、温度以及润滑状态等情况,以此来对其中存在的异常状态进行原因的查找,针对问题做出有效的整改。在轴承的检修过程当中,需要利用严格的工艺流程和技术要求进行检修。对于拆卸的轴承,需要检查是否可以进行二次使用。利用专业先进的拆卸工具来对轴承进行正确的拆卸,在轴承的检查当中,需要对轴承的外观、润滑剂的残存量进行取样分析,利用汽油或者其他清洗剂对轴承进行清洗操作。在轴承的清洗方面,需要实现粗洗和细洗。粗洗,即为利用刷子对滑脂、粘着物进行清洗。细洗,主要是利用清洗油在旋转的过程当中对轴承进行清洗。对滚动道面、滚动面以及配合面和保持架等也要进行检查。如果出现了滚动体的毛刺裂缝现象、内圈外圈滚动体的断裂现象、滚道面、挡边、以及滚动体出现卡伤等现象是不可以在进行使用的。对于轴承是否可以二次使用,需要对轴承的损伤程度进行分析考虑,利用条件和周期检修,利用专业的工具设备来按照相关的技术规范进行检查和测量。在高速铁路车辆的走行部,也就是转向架属于列车的核心部件,可以保证列车高速安全平稳的运行,轴承属于其中的关键零部件,车辆的车轮在轴箱、弹簧与转向架构架的基础上实现和车体的有效连接,轴箱的轴承对于车辆的自重、载荷以及钢轨对车轮产生的纵向横向甚至于垂向的冲击力进行有效的承载,轴箱对于车辆在急转弯、偏载以及牵引力带来附加力的过程当中产生的承载力和耐力,起到了最大的承载作用。

3 针对铁路车辆滚动轴承运用中出现的故障及解决措施

首先,需要对轴承选择的有效性进行提升,以此来对轴承的检修控制进行加强和提升。技术人员和研究学者针对其出现的故障原因作出了分析。对于车轮轴承的质量需要进行提升,实现人才的分配合理。我国根据国外的情况来对先进的生产技术和生产手段进行引进,提出适合我国国内轴承企业发展的技术方式。我国对于其轴承质量的信息管理库和管理机制也在不断地推陈出新,将轴承应用在各行业领域当中,针对我国轴承在使用过程中出现的问题来说,需要加大其理赔机制,做好评估方案,避免轴承企业人力物力资源的大量浪费。对于生产完成的轴承,需要对其轴承质量进行检测,有效避免轴承当中存在的隐患问题。

其次,还要对检修进行合理规范地检测,提升对外部因素的科学控制。针对车辆的检修来说,需要对其动态平衡力度进行检查和调整。针对车轮在加工设计的过程当中其直径和半径都需要保证处于合理的范围,实现科学的协调配合。对于各区域的数据需要避免差异现象,设计人员在对轴承设计的过程当中,需要有效地防止摩擦力过大的机械设备,对车轨间隙有一个良好的保护。针对管理人员来说需要禁止一些不良因素造成的车辆不合规则的电焊操作,避免出现不合格的改装。在轴承设计之后,需要加强对轴承的检查,要避免在使用过程中出现一些不必要的故障。

最后,需要对轴承温度的准确性进行一定的规范,结合其系统本身的判断来实现对轴承温度的判断。由于轴承在使用过程当中使用的时间里程周期相对较长,温度的差异性也相对较大。因此需要在轴承设计之后,检查其温度,保证其轴承温度的准确数据。在这个过程当中,需要利用红外线勘测轴承温度,对预报设备技术进行不断优化、改进和创新,根据实际的发展要求来实现技术手法的创新应用。针对轴承的抗干扰性也要做出改进。对于轴承设备的外观形状作出合理的调整,保证数据的准确性,以此来实现对滚动轴承内部温度升高因素的准确判断,有利于故障判断的原因分析。

4 结束语

综上所述,在机车车辆高速运行的过程当中,轴承属于一个核心的关键零部件,需要对于轴承自身的耐冲击振动、安全可靠性进行有效地提升和优化,实现高承载力和高强度的运行,同时,对于轴承需要进行状态监测和故障诊断,实现我国高速铁路的安全稳定运营。