稳桩架技术在潮间带深厚软弱覆盖层海床高精度沉桩的应用

2021-11-09梁佳康吕雷雷许伟群中交四航局第三工程有限公司

梁佳康 吕雷雷 许伟群 中交四航局第三工程有限公司

1 前言

桩基施工是海上风电项目的关键内容之一,其所处水深条件、地质条件直接影响到沉桩工艺的选择。海上风电群桩基础桩基施工多采用斜桩,具有承载力高、稳定性好等优点[1]。越南海上风电朔庄风电场项目工程位于越南朔庄省沿海潮间带。该项目风机基础为高桩承台结构,每个承台由6根直径1.4m,长度为62m~71m且具有6∶1倾斜率的钢管桩组成。钢管桩壁厚20mm~25mm,桩顶标高+7.7m,桩长62m~71m,单桩最重为54.65t。

2 施工环境

(1)风况。朔庄风电场项目所在地具有近赤道热带季风气候的特征。主导风向为NE&SW,5月~9月(雨季)主要风向是W~S向;9月~10月底风从W~S逐渐转向成NE~E;12月~翌年2月主要风向是N~E和E~S;3月~5月风向从E~SE。(2)波浪。朔庄风电场项目所在地为敞开式无掩护区域,附近海域主导浪向为NE向。季风期(11月~翌年4月)波浪较大,非季风期(4月~10月底)波浪较小。(3)潮汐。该项目潮汐为不规则半日潮,部分天气为规则半日潮,即1d内出现两次高潮和两次低潮。平均潮差为2.77m,平均最高潮位为1.44,平均最低潮位为1.32。朔庄风电场处于施工无掩护、风大浪急、作业海况恶劣,且受季风气候影响严重的近岸浅滩区域。由于水深较浅,常用的打桩船无法满足吃水要求,为了解决浅水区沉桩作业困难的问题,经研究讨论采用吃水小、调整压载水方便且坐底稳定的平板驳作为工作平台,待船舶坐滩后采用“吊机+稳桩架”进行倾斜钢管桩吊打的沉桩工艺。

3 稳桩架的结构组成和功能设计

为了配合斜桩吊打工艺的实施,设计了用于辅助定位沉桩的稳桩架[2]。稳桩架由锚桩基础和稳桩架主体组成。稳桩架的设计主要考虑以下因素。(1)为提高稳桩架的稳定性,设计上采用“上小下大”整体呈“六边宝塔形”结构形式,其整体高度约为15m,底层操作平台最宽距离约为16m。基础6根锚桩与底层平台连接,锚桩长度根据受力分析和地基承载力确定。(2)稳桩架上、下层限位架均配备微调功能的导向轮。(3)底层限位架采用活动式的支架,拆除后可实现稳桩架整体移除。(4)为减小稳桩架的重量,顶层架采用可旋转活动的限位架,实现上层平台尺寸减小。(5)为便于运输,稳桩架的底部平台、竖向桁架采用螺栓和法兰连接。

4 稳桩架的应用过程

4.1 锚桩施工

稳桩架安装前率先完成6根定位锚桩的沉桩并割平桩头至设计标高,测量人员将稳桩架安放位置放样后在锚桩顶部焊接限位装置,以便稳桩架快速精确安装。锚桩直径Φ1000mm,壁厚10mm~16mm,桩长27.5m,单根重约8t。

4.2 稳桩架安装

(1)粗定位:平板驳坐滩后,利用船载吊机将稳桩架沿着限位装置整体吊装安放在已完成放样的锚桩顶部。(2)精定位:完成粗定位后,测量人员对稳桩架进行方位校正,以坐滩后的平板驳作为测量平台,架设全站仪进行观测,对比钢管桩设计坐标和稳桩架底层限位架中心坐标偏差,利用吊机进行微调,直至稳桩架定位满足要求。(3)焊接加固:为了保证稳桩架安装后的整体稳定性,在稳桩架精定位完成后在锚桩顶部与稳桩架接触部位焊接型钢门字架固定。

4.3 沉桩施工

(1)钢管桩吊桩、立桩:平板驳和运桩驳趁高潮位在稳桩架旁驻位,利用平板驳上的800t吊机和320t吊机进行抬吊取桩、立桩。钢管桩抬吊取桩时采用4点吊,通过2副平衡轮,在2台吊机的协作下缓慢将钢管桩吊起。立桩时800t吊机挂钩带力起吊,同时320t吊机挂钩慢慢下放,使钢管桩竖立,最后通过自动脱钩器解除320t吊机的吊索。(2)钢管桩定位:钢管桩定位前,首先调节顶层和底层的限位架导向轮至6∶1倾斜度,为确保打桩锤顺利通过稳桩架及考虑防止斜桩倾斜趋势变大,在调节顶层限位架导向轮时预先外顶15cm~17cm,用于补偿修正钢管桩倾斜率。完成后800t吊机将钢管桩吊至稳桩架平台设计桩位定位。首先将钢管桩吊入底层限位导向架的微调结构,使其与微调结构内侧导向轮接触,此时,保持钢管桩未入泥。当桩尖 穿过稳桩架底层平台封闭限位口后,再控制吊机趴杆,使钢管桩倾斜套入稳桩架顶层平台限位口,吊机慢松钢丝绳下桩,桩身沿着上下限位平台导向轮缓慢下沉,桩底入泥前进行桩身倾斜度调整和坐标测量,确认无误后钢管桩在自重作用下下沉至稳定状态,复测钢管桩偏位无误后解除连接桩身吊索,完成钢管桩定位。(3)振动锤初打:为了增加钢管桩入土深度和稳定性,先采用ICE44B振动锤进行初打。振动锤初打时,将震动荷载通过桩身传递到桩尖土层,使土体发生液化(砂土)或被剪切(粘性土),阻力减小,利用锤和桩的自重实现沉桩施工。沉桩过程中应监测钢管桩偏位和倾斜度以及稳桩架的沉降和位移,如有较大偏差应及时调整。振动锤初打过程钢管桩偏位可以通过稳桩架顶部千斤顶和吊机配合微调,调节至满足设计要求后继续施打直至钢管桩无明显下沉。(4)液压冲击锤沉桩:振动锤初打结束后换用YC40液压冲击锤沉桩,沉桩分两步骤,第一步是将钢管桩沉桩至锤帽距离稳桩架顶层平台约1m处,第二步是将顶层限位架先后移再旋转180°至下一桩位,此时,锤体不受阻挡,再将钢管桩施打至设计标高。YC40液压冲击锤打桩过程前期采用小能量施打,后续根据贯入度实际情况逐渐加大能量施打。

4.4 稳桩架拆除

当完成一个机位的6根钢管桩沉桩后,利用吊机驳船将稳桩架以及锚桩拆除吊放在平板驳上移船至下一个机位的定位安装。

4.5 注意事项

沉桩过程中需要注意以下几点。(1)测量人员需要全程跟随监测,一方面要监测稳桩架是否发生沉降和偏位,另一方面需要监测斜桩是否按照设计倾斜度稳步沉桩,如果发生钢管桩偏位不能满足设计要求时,可以通过顶层和底层限位装置配合800t履带吊进行微调。(2)现场管理人员要时刻注意观察天气变化情况,在突风来临前留足吊机卸锤和收回臂杆的时间,当出现当天风速达到6级以上(含6级)大风时,驳船上的履带吊机禁止作业。(3)要特别注意钢管桩防腐涂层的保护,由于海上修补钢管桩防腐涂层受天气和潮水影响较大,必须在稳桩架限位装置与钢管桩接触位置采取保护措施。

5 工效、成本分析与应用成效

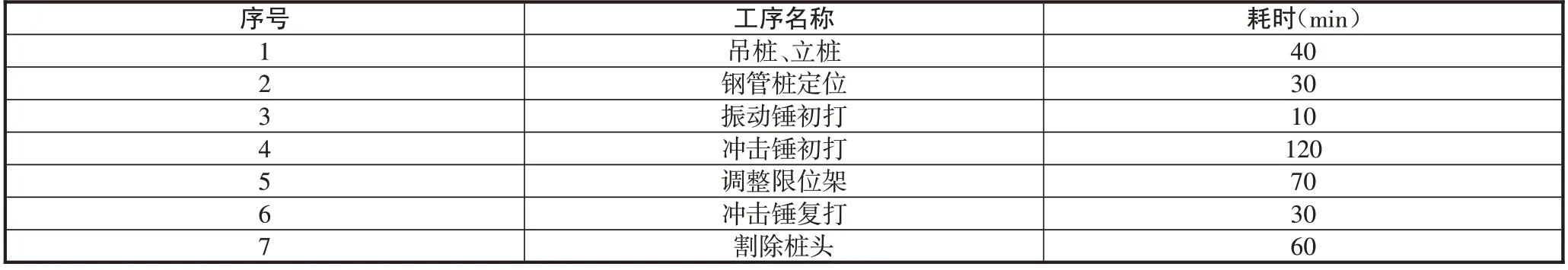

(1)工效分析。以完成单个机位为开始计算周期,从移船定位到完成6根钢管桩沉桩需要约9d,除去大风天气2d,以及安装调整稳桩架需要1d,平均完成单根桩沉桩需要1d(即1个潮水位)。对单根钢管桩斜桩吊打工艺各工序耗时及设备进行统计,如表1所示。

表1 单根桩沉桩各工序耗时统计表

从上表1中可以得出,完成单根桩沉桩共需耗时360min(不包括移船定位和调整稳桩架)。沉桩过程由于钢管桩较长且地质条件差异,故锤击时间较长。

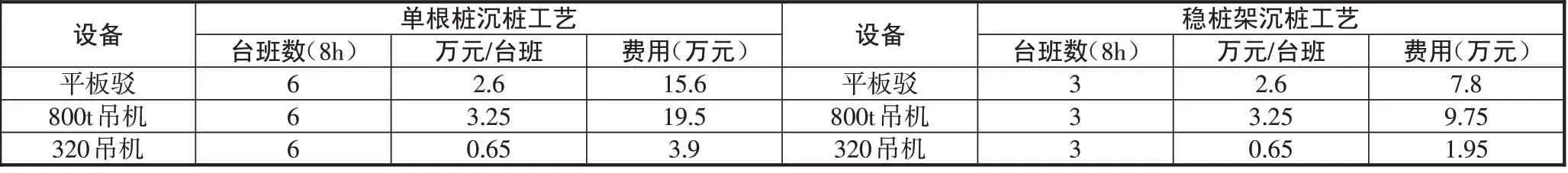

(2)成本分析。由传统的单根钢管桩沉桩工艺,改为目前应用稳桩架一次性可完成6根钢管桩沉桩工艺,两者相对应的成本消耗如表2所示。

表2 不同工艺沉桩成本对比分析表

从上表2中可以得出,按照沉桩所需关键设备配置,理论上以最快完成一个机位6钢管桩沉桩为目标,为项目至少可节约50%的成本支出。

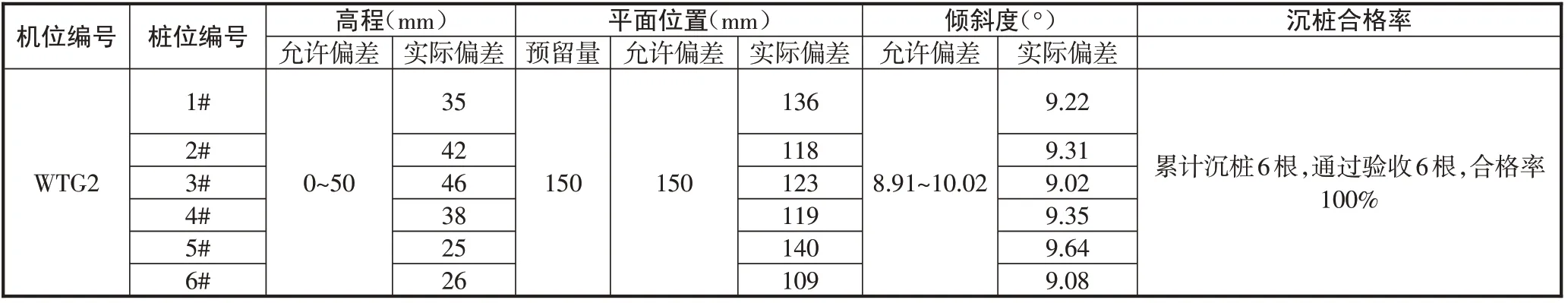

(3)应用成效。①以该项目应用稳桩架成功完成的6根钢管桩斜桩吊打为例,船舶一次定位即可完成整个承台6根钢管桩的沉桩,并且沉桩精度均满足设计要求,安全质量可控。②稳桩架的应用重点关注钢管桩沉桩的坐标,标高和倾斜度是否满足设计要求。经过越南海上风电朔庄风电场项目沉桩机位的稳桩架沉桩数据结果分析,钢管桩斜桩吊打的精度控制效果见表3。

表3 钢管桩沉桩偏位统计表

根据已完成的6根钢管桩沉桩结果分析,沉桩前预留15cm~17cm的富余量,沉桩完成后无论是钢管桩平面位置还是倾斜度都能满足沉桩要求,保证了钢管桩的验收合格率。

6 结束语

通过此项目的顺利实施,一次定位完成所有沉桩施工,解决了潮间带常规打桩船不适用的问题,证实了稳桩架技术在潮间带深厚软弱覆盖层海床高桩承台基础斜桩吊打高精度沉桩施工的可行性,极大程度地满足了项目的施工要求,效果显著,值得为以后类似项目推广应用。