AISI410不锈钢阀座失效原因分析

2021-11-09张青,曹培

张 青,曹 培

(江苏南钢通恒特材科技有限公司,江苏 南京 210000)

AISI410不锈钢通过淬火+高温回火获得较高的塑性和良好的韧性,具有优良的综合力学性能,主要用于汽轮机叶片、各种泵的机械零件、蒸汽设备等各种工业设备[1-2]。阀座为阀门内可拆卸面部件,用于支撑阀芯全关位置,并构成密封副。一般阀座直径即为阀门最大流通直径。在实际使用过程中,某厂生产的AISI410不锈钢阀座在内环区域出现过早断裂失效,造成机器无法正常运转,同时存在安全隐患。本文采用断口形貌和金相组织观察、化学成分分析、硬度测试等方法,对失效阀座的断裂原因进行分析,找出失效原因,并分析影响因素的作用机理。

1 实验材料与方法

阀座材料为AISI410不锈钢,内密封圈壁厚6 mm。加工工序为:锻造→前期机加工→调质处理→精加工→研磨密封面。其中热处理工艺为930 ℃淬火,采用PQG冷却液冷却至400 ℃,再升温至720 ℃回火,空冷到200 ℃后进行二次回火,二次回火温度为690 ℃(硬度为218~247 HV)。阀座示意图见图1,阀座端口位置在内密封环附近。

阀座测试取样位置如图2所示,分别从阀座基体(A)、断口与阀座相连处(B)、断口附近(C)取样制备试样。试样在酒精溶液中进行超声波清洗10 min,烘干待用。采用FOUNDRY-MASTER光谱仪进行化学成分检测;采用DM3000M型金相显微镜观察金相组织;采用S-4800场发射扫描电子显微镜观察断口形貌;采用MVC-1000A1 维氏硬度计(载荷100 g)测试阀座断口硬度分布。

图2 阀座测试取样位置Fig.2 Test sampling position of valve seat

2 实验结果与讨论

2.1 化学成分

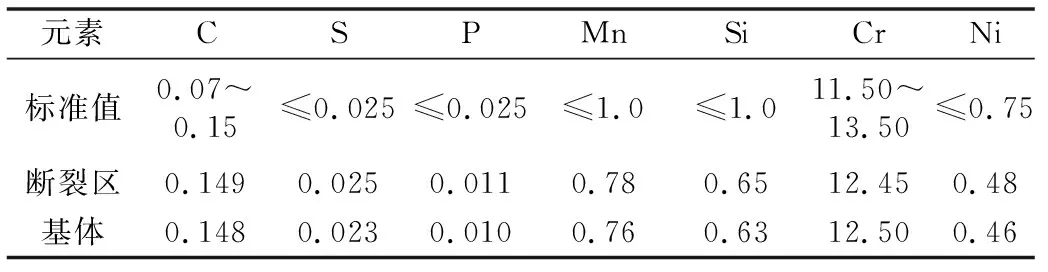

对失效阀座基体与断裂区分别进行多次成分检测,测试平均结果见表1。可以看出,失效阀座断裂区和基体的化学成分均符合标准要求,从而排除材料成分不合格引起的早起失效断裂现象。

表1 阀座化学成分(质量分数,%)Table 1 Chemical composition of valve seat (mass fraction,%)

2.2 断口形貌分析

图3为阀座断裂区宏观形貌。由图3可知,阀座内密封圈发生明显塑性变形,断口边缘与零件表面呈45°的剪切唇,且表面呈纤维状,属典型的韧性断口形貌,断口表面存在肉眼可见的裂纹。另外,断口呈暗灰色,无金属光泽,无结晶颗粒,且能看出断裂区有相当大的延伸,整个断口凹凸不平,断口边缘有较大的拉边[3-4]。因此阀座的断裂性质为韧性断裂。

图3 断裂区宏观形貌Fig.3 Macro-morphology of fracture zone

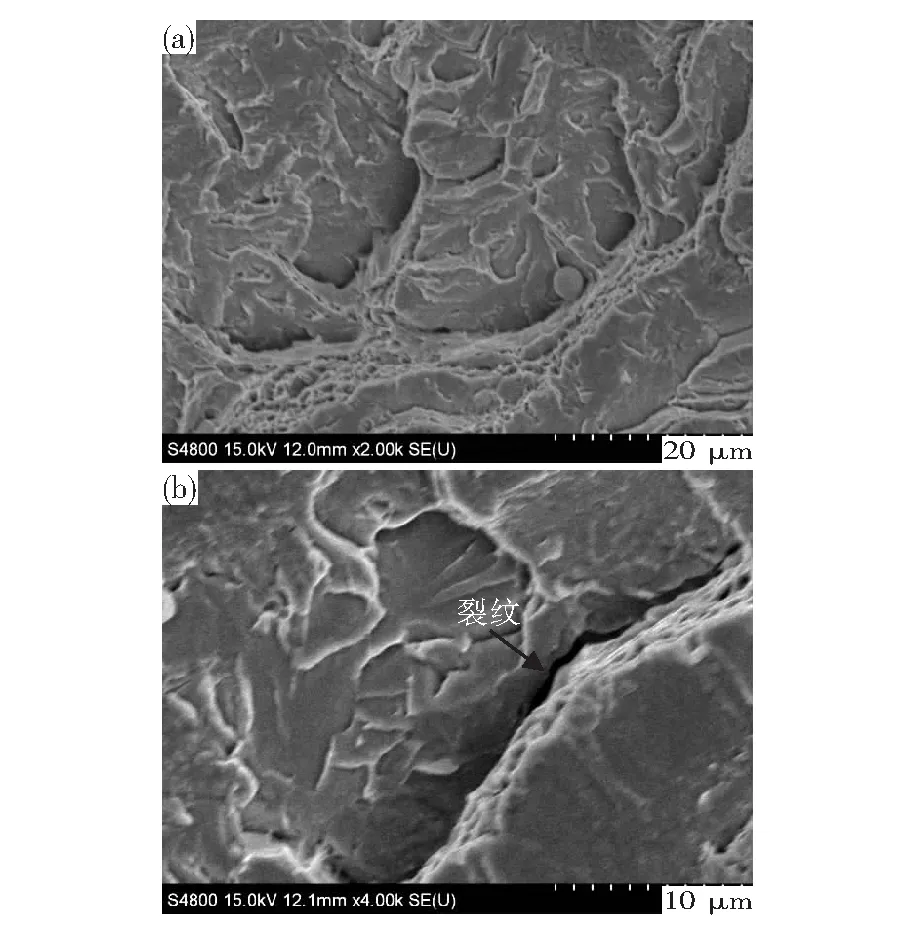

图4为阀座断裂区微观形貌。由图4(a)可知,断口表面出现大量韧窝,呈抛物线状,且韧窝凸向不一致,为典型的剪切韧窝[5]。韧窝是材料在微区范围内塑性变形产生的显微空洞,经形核、长大、聚集,最后能相互连接导致断裂后在断口表面留下的痕迹[6]。由图4(b)可知,断口存在裂纹,且裂纹呈明显扩张趋势,加快韧窝的相互连接,导致断裂失效过早发生。

(a)剪切韧窝;(b)裂纹图4 断裂区微观形貌(a)shear dimple;(b)crackFig.4 Microstructure of fracture zone

2.3 显微组织

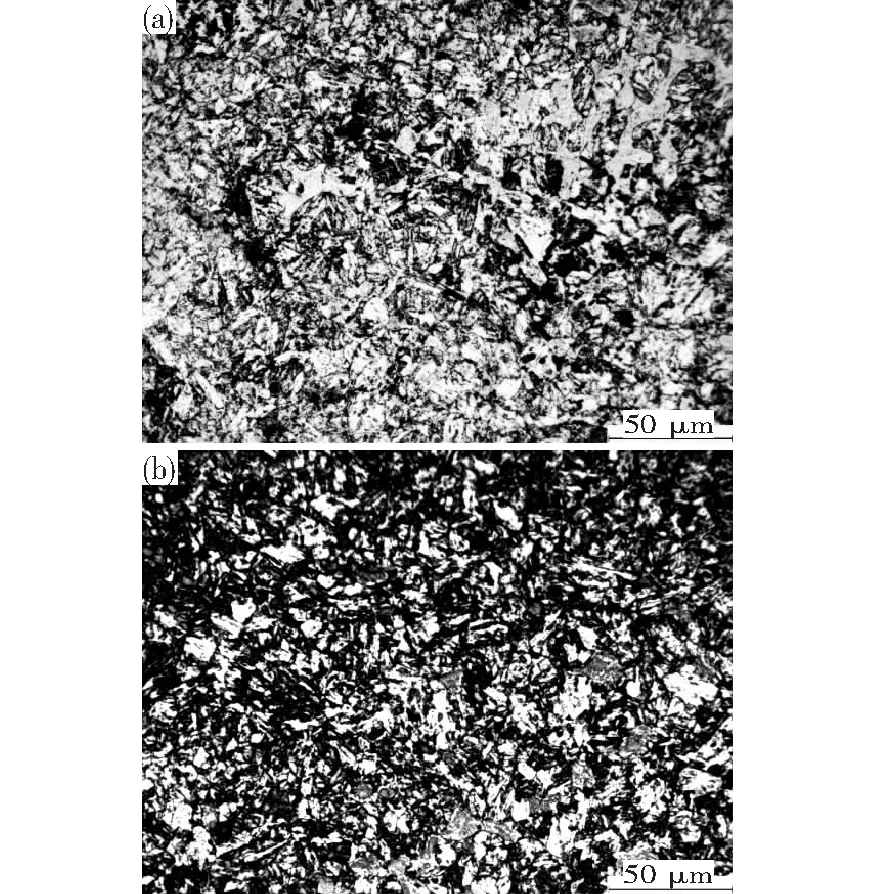

在失效件断裂区附近截取试样,经镶嵌、粗磨、细磨、抛光,然后采用4%硝酸酒精溶液腐蚀试样,断裂区金相组织如图5所示。由图5(a)可知,靠近表面的金相组织为严重不均匀铁素体和回火索氏体,且铁素体呈网状分布。由于网状铁素体的存在,破坏组织的连续性,导致基体强度明显下降[7-8]。靠近心部的金相组织为均匀铁素体和回火索氏体,且组织形态良好,组织晶粒均匀、细小,如图5(b)所示。引起这种现象的主要原因在于热处理过程中回火温度过高,且内环部位热量更容易积聚,不易消散,导致内环温度高于外环温度,造成内环密封圈根部组织不均匀,基体强度明显下降,剪切强度降低,抗破坏能力削弱,最终发生阀座断裂失效。

(a)靠近表面;(b)靠近心部图5 断裂区显微组织(a)near surface;(b)near coreFig.5 Microstructure of fracture zone

2.4 硬度测试

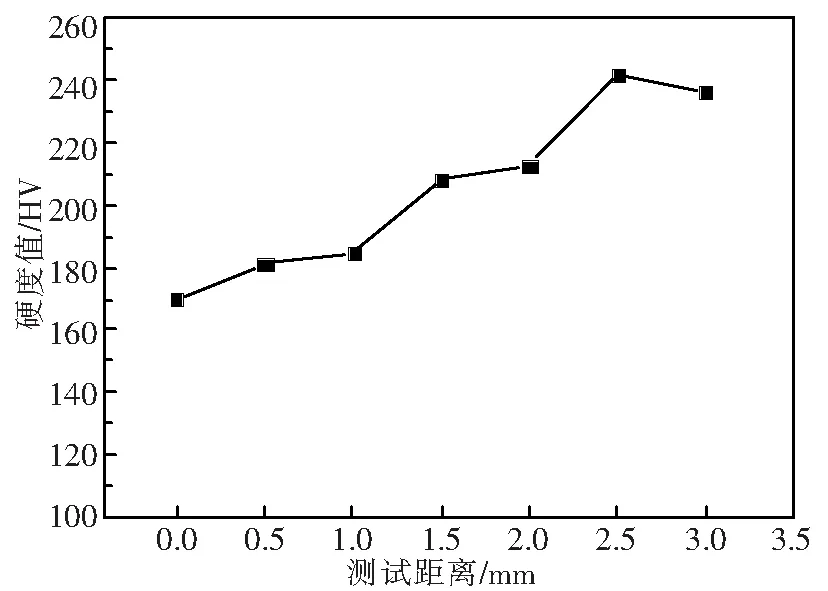

对阀座断裂区进行硬度测试,断口硬度分布值如图6所示。由图6可知,阀座断口距离表面2 mm内硬度较低,达不到技术要求阀座淬火+二次回火后硬度为218~247 HV。由于硬度不足,造成内密封圈根部抵抗破坏能力下降,剪切强度降低,且阀座的应力集中区域在内环密封圈根部。当内外环密封圈受到相同载荷作用下,阀座的内环密封圈承载的径向应力最大,导致阀座发生局部早期断裂现象,若持续时间过长,会导致内环密封圈整圈脱落。建议适当降低回火温度或者增加内密封圈的厚度,以增强密封圈根部强度。

图6 阀座断口硬度分布Fig.6 Fracture hardness distribution of valve seat

3 结论

1)阀座内密封圈根部硬度不足导致其韧性断裂,若持续时间过长,会导致内环密封圈整圈脱落。

2)内密封圈断裂区靠近表面的金相组织为严重不均匀铁素体和回火索氏体,且铁素体呈网状分布。由于网状铁素体的存在,破坏了组织的连续性,导致基体强度明显下降。

3)热处理过程中回火温度过高,内环部位热量更容易积聚,不易消散,导致内环温度高于外环温度,造成内环密封圈根部组织不均匀,基体强度明显下降,剪切强度降低,抗破坏能力削弱。建议适当降低回火温度或者增加内密封圈的厚度,以增强密封圈根部强度。