基于入口NOx浓度软测量的脱硝系统先进控制

2021-11-09张新旭国网能源哈密煤电有限公司新疆哈密839000

张新旭(国网能源哈密煤电有限公司,新疆 哈密 839000)

0 引言

该文对2020年全国总能源消耗进行分析,2020年总能耗已经达到了《煤炭电力节能减排升级计划》的要求,但是在该影响下,也会出现影响空气污染物的情况,而建立燃煤发电机组就可以有效地将污染物结合在一起,但目前来说,我国二氧化硫和氮氧化物在实际排放期间,其排放的效果并不高。基于入口NOx浓度软测量的反硝化是火力发电厂常用的氮氧化物控制技术,当出口NOx浓度达到标准时,可以低成本实现氮氧化物控制。当前燃煤电厂反硝化使用PID和模型预测控制,控制氨的注入量,使反硝化系统氮氧化物浓度和氨溢出质量浓度,可以达到控制的基本要求。

1 入口NOx浓度软测量

1.1 入口NOx浓度软测量滞后问题

目前,在入口NOx浓度软测量脱硝系统控制期间,入口NOx浓度软测量会存在明显滞后性的特点,出现滞后现象,主要是因为出口NOx浓度下氮氧化物浓度波动,从而在一定程度上受到限制,并且会加大出口NOx浓度的设定值,只有做好设定值的情况才可以进一步增加平均值分析,目前来说,出口NOx浓度与氨注入量之间存在负关系,能够减少氨注入量[1]。现如今,在我国火电厂污染物的控制期间,需要考虑系统的稳定性,但是却不需要考虑测量数据的来源问题,在快速响应系统中,CEMS浓度测量的滞后将导致控制系统影响很大,控制系统无法消除这种滞后。为解决系统滞后问题,该文重点关注控制系统滞后的研究,通过改进控制方法提升效果,例如建立自适应控制管制员,建立状态观察员等模式,但很少考虑数据的来源。

1.2 入口NOx浓度软测量滞后解决方案

随着软传感器建模的发展,数据驱动已经广泛用于软感应建模中,软感应在建模期间,需要考虑到工业过程中的时变行为和信号内隐藏的信息,在该基础上能够进一步发现存在的滞后情况,具体测试方式:通过建立软测量模型的方式,可以测量一定时间后的浓度变化,这种变化的测量可以有效抵消测量中滞后所带来的影响。该文通过使用ANN神经网络执行系统输出,可以解决软测量中的滞后问题,但并没有针对特定实际工业过程的软传感模型,而在提出一种基于时差GPR的自适应软传输期间,可以用于估计时变时延的传感器和本地时延重构非线性过程变量,建议基于联合信息的动态软传感方法软测量浓度,在模拟研究中分析具体结果。对入口NOx浓度软测量滞后问题来说,该文主要采用LSSVM和PLS进行比较,通过比较可以得到一定的效果,并基于此提出技术性的NOx浓度测量方法,应用测量方法能够及时解决滞后问题,进而提升NOx浓度测量系统的可靠性。目前,在脱硝系统仿真模型的构建期间,可以建立以脱硝系统为主的机制建模类型并通过遗传算法优化未知参数,然后确定硝酸盐系统未知参数的大小,这个模型可以借助于计算机仿真系统,进一步提升仿真系统的运行状态[2]。

1.3 入口NOx浓度软测量滞后解决效果

针对目前入口NOx浓度软测量滞后的解决措施,主要是通过分析滞后的原因进行研究,具体研究内容就是以CEMS浓度测量滞后为主的解决方案,在解决方案构建期间,可以通过分析不同的数据驱动方法进行解决,建立不同数据驱动的软传感建模,这样可以在CEMS浓度测量滞后的规定时间内,分别求解采样滞后的时间和分析滞后的时间[3]。解决入口NOx浓度软测量滞后问题后,可以建立一种反硝化的测量模型,在测量模型中可以输入NOx软测量内容,这样可以提升预测的时间,经过预测滞后也可以分析出CEMS测量滞后的时间,从而在软传感模型PID控制期间通过软传感器-DMC方法的应用,进一步减少硝酸盐系统出口处NOx浓度的波动问题。

2 脱硝系统概述

脱硝系统主要指的是火力发电厂内锅炉燃烧后所产生烟气的处理方式,能够将产生的烟气进行有效处理。一般来说,锅炉燃烧的进烟口处会设有喷氨格栅,喷氨格栅设定的主要意义就是在一定温度的影响下,产生一种无毒害的催化还原氮气,以及无毒害的水,经脱硝系统处理后会将烟气通过烟囱排出,可以将烟气排放到大气中,以达到脱除烟气中NOx的目的。在火力发电厂实际运行中,脱硝系统会根据入口NOx浓度控制烟气流量,并及时将锅炉燃烧后产生的烟气送入含有除盐水的溶解罐中,在溶解罐内进行计量分配,经计量分配后将装置送入热解器内,这样可以使热解器内生成的氨气与空气混合物相混合,由于管道的流程较长,因此,氨气流量的控制信号会出现一定的错误,这种错误会与实际进口烟道内的氨气量存在差异,从而促使所产生的烟气流场出现不均匀的情况,在该影响下,入口NOx浓度的测量值将会无法准确地表达,其浓度的平均水平也无法充分体现,这样就会在一定程度上限制脱硝系统的NOx排放。

3 基于入口NOx浓度软测量的脱硝系统先进控制研究方法

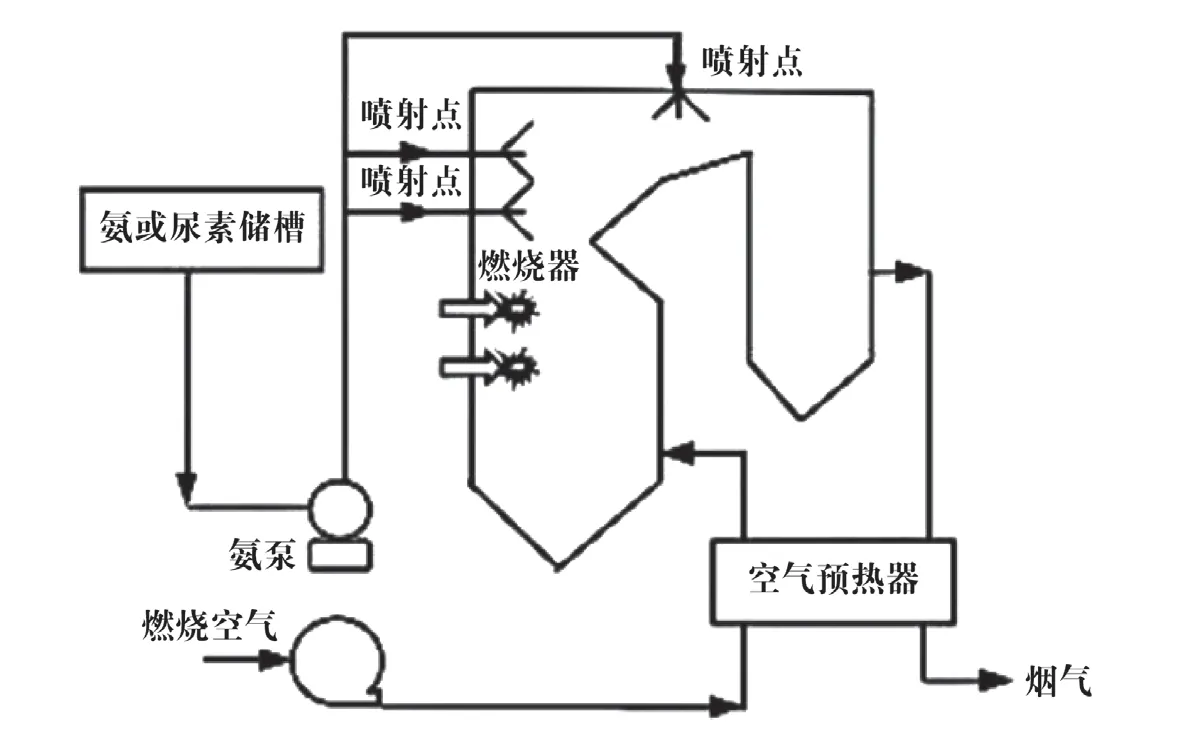

3.1 NOx浓度测量滞后时间分析

目前来说,基于入口NOx浓度软测量的脱硝系统先进控制研究中,SCR脱硝系统示意图具体如图1所示,通过分析图1可知,硝酸盐系统的CEMS测量参数期间,应注意提升测量的NOx浓度,这也是最重要的一项内容,实际应用期间可以将CEMS浓度测量滞后时间分为2种类型,一种是采样滞后时间,另一种则是分析滞后时间[4]。在测试期间可以仔细分析浓度与气体情况,其中包括可识别气体的成分和具体浓度时间,符号为“分析”,需要根据现场CEMS响应时间进行测试,在得出分析滞后时间之后,就可以证明浓度测量的总滞后时间是两者之和。

图1 SCR脱硝系统示意图

3.2 软测量建模方法

该文对基于入口NOx浓度软测量的脱硝系统先进控制研究主要使用SCR入口处NOx浓度的软测量,这种测量模式可以纠正进口NOx浓度信号,消除CEMS浓度测量磁滞的影响。同时,在软测量建模之间应仔细考虑锅炉侧测量点的情况,在测量之前应做好一定的计算,将锅炉侧测量点的具体数据作为软测量的具体内容,包括软测量入口NOx浓度的输入变量,这种预测的时间与滞后时间存在一定的相似性,具体软测量主要输入变量如表1所示[5]。通过对表1具体情况进行分析,可以仔细了解到软测量的输入变量,这种输入变量均属于当前的变量,同时,在软感应建模期间可以采用不同的测试方法,具体方法包括SVR和RNN等,通过对软测量的具体情况进行比较,就可以选择建模的建模精度,使其最适合于整个负载范围。

表1 软测量输入变量

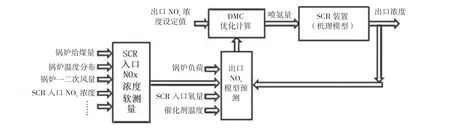

3.3 喷氨量控制方法

基于入口NOx浓度软测量的脱硝系统先进控制研究中喷氨量的控制方法在其中具有一定的影响,需要通过调整注入氨的量,以控制脱硝出口处的NOx浓度符合标准,但由于反硝化系统本身非线性特性,PID控制方法难以达到预期的效果,将使用高级控制方法代替PID控制方法来进行调整氨注入量,可以表明控制效果优于PID控制效果。基于此,该文选择一种高级控制方法,在DMC控制和传统PID控制比较中,能够调整氨的注入量,系统控制框图如图2和图3所示,通过对图2和图3 进行分析后可以发现,基于PID/DMC控制模式下比较软测量的具体情况,其中包括NOx浓度前后所具备的脱硝系统。最后,对喷氨量的控制期间应该根据实际氮氧化物的排放进行分析,具体排放的限值主要为50mg/Nm3,在将出口NOx浓度设定值调整之后就可以在一定程度上有效节省氨水成本[6]。

图2 SS-PID控制框图

图3 SS-DMC控制框图

4 基于入口NOx浓度软测量的脱硝系统先进控制研究结果

4.1 测量滞后估计与软测量模型对比

基于入口NOx浓度软测量期间,需要做好脱硝系统的先进控制,在控制中能够进一步加强测量效果,解决滞后的现象,该文在该影响下,主要通过对软传感控制系统进行仿真分析,可以确定采样点的总数为720点。比较方案具体:首先根据现场异地计算CEMS测量的滞后时间,在硝酸盐入口处进行CEMS响应时间检测,经检测之后就应该将泵送管道的长度进行有效设置,具体设置的长度应该在30m左右,在CEMS管道抽速情况的影响下,就可以发现测试报告中所具备的CEMS采样滞后时间主要是在30s内,同时需要注意的是,具体采样的长度应该确保在一定范围内,最佳范围是20mm,在该范围内可以计算出CEMS的采样延迟[7]。

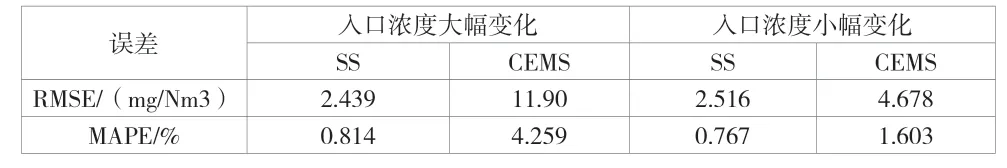

目前来说,通过建立脱硝入口的NOx浓度软测量模型的方式,可以有效测量CEMS滞后的时间,测量后时间主要为60s,也可以将其用作软传感模型的预测时间,需要将每个时间点的下一个60s进气口NOx浓度值作为目标值[8]。在该文中,均方根误差和平均百分比误差被用作训练准确性评估指标,RMSE用于测量观察值与真实值之间的偏差,计算偏差是非常重要的部分,因此,在实际偏差计算期间不仅需要考虑预测值和真实值之间的误差,还要进一步分析误差与真实值之间存在的比率情况,这2个评估指标如表2所示。通过比较软传感模型程度,以及实际测得的浓度和目标值之间误差,发现软测量模型能够极大程度提高测量数据的真实有效性,消除CEMS测量滞后的影响,从而提升系统测量的准确性,通过以上比较该文主要将误差最小的RNN模型作为软传感器模型,具体如表3所示,其中软传感器模型入口浓度变化很大,在温度变化较大情况下,软感应模型可以实现更好的预测效果。

表2 软测量模型误差

表3 软测量误差与实际测量误差

4.2 基于NOx浓度软测量的控制算法对比

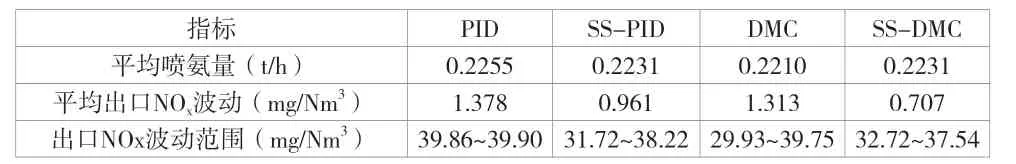

该文的主要目的就是做好基于SCR入口NOx浓度软测量的脱硝系统先进控制,在此次期间应该做好控制的算法分析,才可以进一步优化。基于此,该文在建立软传感模型的基础上,应该进行相应改进,具体方案就是提出一种基于入口NOx浓度预测值的脱硝系统,在该系统的解决期间应使用先进的控制方法,并将进气的NOx浓度采用软测量方式进行分析,将分析后的结果与先进的控制进行有效结合,这样就可以进一步提升具体效果,有效优化氨注入量,降低脱硝成本,具体控制方式见表4[9]。该文使用的识别方法主要目的是为了识别脱硝机理模型,使用模拟反硝化系统的实际运行,可以在该基础上进行脱硝系统的仿真控制,在软传感器建模期间,导入SCR系统,将NOx浓度置入软测量模型中,比较SCR出口处NOx浓度的波动。

表4 不同控制方式下的优化指标

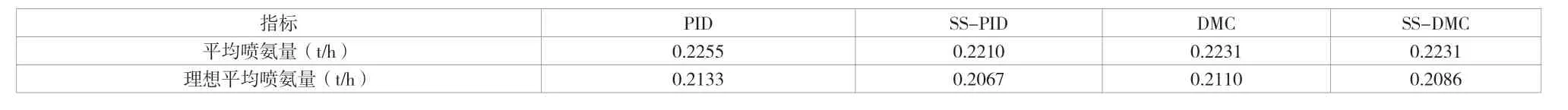

该文经过分析后可以发现,试验后平均出口的NOx波动控制有明显的有效性,这种控制效果中DMC比PID的效果稍好,同时在此期间平均出口的NOx波动也会得到进一步的降低,该文具体考虑到SCR脱硝系统出口处的NOx浓度,其浓度的极限应该设置在50mg/Nm3内,当确保可以在此期间时,就可以通过调整出口处NOx浓度设定值,可以使模拟出口NOx的最大浓度进行有效计算,计算的结果为50mg/Nm3,在较为理想的计算方法下可以分析喷氨量的大小,具体如表5所示。出口NOx浓度限值下的理想喷氨量在控制系统开启期间,通过对入口NOx浓度软测量后,能够进一步实现出口梳棉机边缘NOx浓度,通过控制其浓度,能够进一步减少氨的注入量,其中,与PID控制相比,软感应PID控制减少了氨的喷射量,灵敏度提高了3.09%。经过分析,当进气口NOx浓度软测量的结果,进而能够有效预测滞后的时间,包括滞后时间下的NOx浓度,需要注意的是,在此期间应该做好对常规PID的控制,或者在其中应该使用高级的DMC控制方案,其中使用的软传感器控制系统可以显著减少出口处NOx浓度的波动,并实现氮氧化物排放浓度可以不超过标准,在此基础上可以最大程度增加出口的NOx浓度设定值,从而进一步减少平均氨注入量,进而有效降低注入氨的成本。

表5 出口NOx浓度限值下的理想喷氨量

5 结语

综上所述,该文通过建立软测量模型,进一步预测SCR入口处的NOx浓度,经过实际预测方案之后就可以进一步减少CEMS测量延迟的情况,从而改善对脱硝系统控制的影响。基于入口NOx浓度软测量的脱硝系统先进控制研究期间,需要对脱硝进口处NOx的浓度进行软测量,并将其与控制系统相结合,当软测量最大出口NOx浓度等于50mg/Nm3时,就需要采用相应的方案进行干预,具体措施为降低SCR出口处的NOx浓度波动。该文在经过研究之后可以发现,软测量模型在实际应用期间,与控制系统相同,都会有一定程度的滞后性,针对出现的滞后问题需要及时进行解决,从而进一步提升入口NOx浓度的软测量价值。