抽汽碟阀电液双作用执行器设计

2021-11-09王永佳

王永佳

(沈阳东北电力调节技术有限公司,辽宁 沈阳 110179)

0 引言

抽汽碟阀电液双作用执行器,除了具备常规电液双作用执行器体积小、相应速度快、控制精度高的特点外,还具备扭矩大与快速关闭的特点[2]。抽汽碟阀电液双作用执行器正逐步替代传统的机械式油动控制机构,成为石油管道、气体管道及电厂汽轮机调节系统[5]油动机改造的重要设备。近年来许多研究者对执行装置——REXA执行器(美国REXA公司生产的智能型机、电、液一体化执行器)的应用进行了研究[4,8],但均作为单作用执行器应用。

随着管道系统与汽轮机系统对智能化要求的不断提高,研究双作用执行器系统对实现智能化、精细化与节能化控制具有重要意义。同时,该系统的设计也为后续采用双作用执行器调节控制系统的设计提供了经验数据,为高效快速推进双作用执行器智能化与精细化控制应用提供技术支撑。

1 原理及动作说明

1.1 原理

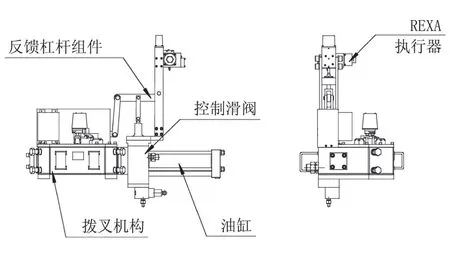

抽汽碟阀双作用电液执行器的原理图如图1所示。

双点划线右侧为外供EH油源部分原理,主要用于给执行器提供压力油、保护油、有压回油及无压回油接口。为提高机组自动化水平,提高系统的抗污染能力,进一步简化系统结构,而采用REXA执行器与拨叉机构配合调节的方式。

外部油源部分为用户EH系统提供管路,其配套电磁阀、安全阀及蓄能器等元件均基于现场系统参数要求由用户匹配。为了保持系统压力,压力油P管路设置2个25L蓄能器,每个蓄能器匹配稳压系统一套(稳压系统主要由安全阀阀、溢流阀构成组合回路,当蓄能器充压压力超过设定压力时,压力油通过系统回油T管路溢流,返回油箱),保障蓄能器压力稳定。压力油P进入蓄能器前,油路设置2个电磁阀(一用一备)并联于压力油P管路。当需要系统快速动作时,电磁阀得电动作,蓄能器内液压油通过压力油P管路进入控制滑阀并最终进入拨叉执行器机构油缸,实现拨叉执行器快速动作。

双点划线左侧则为执行器内部液压原理图,由REXA执行器[7]、拨叉执行机构(含单作用油缸)、控制滑阀、反馈杠杆、OPC电磁阀、配套电气控制箱以及各附件间连接的不锈钢管及对应的管接头组成。不仅具备正常调节阀门开度的功能,还具备快速关闭功能。

当拨叉执行器动作时,控制系统给予REXA执行器指令,REXA执行器调整其油缸活塞杆伸出长度,此时控制滑阀阀芯位置变化,压力油P通过控制滑阀进入拨叉执行器机构油缸,拨叉执行器机构开始动作,同时通过杠杆组件机构施加与控制滑阀阀芯运动方向相反的作用力,随后控制滑阀阀芯恢复至初始位置,压力油P被控制滑阀截断,拨叉执行器完成动作[3]。

1.2 执行器动作说明

1.2.1 阀门正常开关

在控制箱未接收到快速关闭指令时,执行器可接受并响应4mA~20mA调节指令信号,当指令增加时,控制滑阀的阀芯向上移动,压力油进入油缸无杆腔,驱动拨叉执行机构带动阀门开启,同时杠杆机构又使阀芯往下移动,当阀芯正好回到中位时,油缸及阀门就不再动作。反之,当指令减少时,阀芯往下移动,阀门开始关闭,同时杠杆机构又使阀芯往上移动,当阀芯又回到中位时阀门就保持当前位置不再继续关闭。当无指令变化时,阀门也保持当前位置不变。

为了提供阀门位置信息,使用了一个由薄膜式电位计组成的反馈组件单元,该电位计与输出轴直接机械连接,冲击负荷和振动对读数没有影响,它实时给电控箱反馈阀位信号,以保证阀门开度满足调节指令要求。

如果在运行过程中因为油缸内泄漏造成阀门位置漂移,则在反馈杠杆的作用下又使滑阀阀芯做相反方向的移动,压力油进入油缸的对应腔,驱动拨叉及阀门动作,使阀门漂移的位置自动纠回。

1.2.2 快速关闭

当执行机构接收到快速关闭指令信号后,电气控制箱使OPC电磁阀失电,插装阀上腔的控制油与回油接通,插装阀开启,控制滑阀下的压力油迅速卸掉,控制滑阀阀芯快速下移,压力油迅速进入油缸有杆腔,驱动拨叉和阀门快速关闭。另外,在快速关闭指令给出的同时,OPC油压也开始跌落,这样即使电磁阀仍带电,插装阀也会开启,从而导致阀门关闭。

1.3 电气原理

执行器有3种运行方式,即自动(远控)模式、就地模式和设定模式。当电源接通时,执行器处在上述3种运行模式之一。执行器断电后,当再恢复电源时,执行器会维持上一次的运行模式。当执行器处在自动模式时,它会根据控制信号,通过自动调节到达目标位置。当执行器处在现场模式时,可以通过手动方式来调节执行器位置。当执行器处在设定模式时,可以对执行器进行校准,同时可设置其运行参数。这3种方式的切换可通过同时按下并释放位置处理器3个按键中的2个来实现,当请求改变工作模式时,执行器会自动响应,并显示所需的运行模式。

设定模式:当执行器处在设定模式时,用户可以根据自己的需要对执行器进行参数设置,包括密码、速度、加速度、全开位置、全关位置、死区、无扰动切换、故障安全模式、信号类型、高信号和低信号。此时执行器处在离线状态,不会响应控制信号,用户可通过3个按键来控制执行器,也可通过手轮来驱动执行器。

就地模式:当执行器进入现场模式后,位置处理控制器上的显示屏显示其当前位置。现场模式提供下列3种功能:手动操作,可通过3个按键来控制执行器,也可通过手轮来驱动执行器;查看当前实时控制信号;查找最后一次错误代码,为快速检查故障原因提供参考。在就地模式下,执行器同样处在离线状态,不会响应控制信号。

自动模式:处在自动模式时,执行器会自动响应4mA~20mA控制信号。控制信号被采集进控制单元,并转换成执行器的目标位置,如果它与当前位置的偏差超过死区设定值时,执行器就会以预先设定的速度达到目标位置。

2 主要参数和功能特点

主要参数和功能特点如下。1)采用EH系统高压抗燃油的压力油作为动力源;2)执行机构在给定开关量信号(快速关闭)时,实施阀门的快速关闭动作,快速关闭时间小于0.5s;3)设有执行机构故障报警输出信号,以便在上位机画面上监视执行机构工作状态;4)设有4mA~20mA执行机构位置输出信号,阀位信号送给主控室;5)调节控制时间,全行程时间(90°)≤20s;6)快速关闭信号为无源接点信号,且具有最高的优先级;7)动力电源:AC220V/4A;8)额定工作扭矩:22000N·m;9)执行器能够实现较高精度的调节,调节精度1%;10)对工作介质的清洁度要求不高,NAS1638-9级即可;11)具备OPC自动关闭功能,当OPC电磁阀动作时,阀门自动快速关闭;12)执行机构故障时,阀门原位保持。

3 参数计算及主要结构设计

3.1 参数计算

3.1.1 油缸缸径、蓄能器容积及油管路通径计算

该执行器配套阀门为碟阀,其额定出力达到22000N·m。由于碟阀要求的出力是在全开和全关位置时最大,在中间运行状态要求的出力非常小,其力矩特性与拨叉的出力特性非常匹配,因此以下所有的计算均基于选用拨叉机构作为驱动阀门装置而进行。参考以往的设计选取拨叉最小的力臂为143.5mm,再根据要求的力矩可计算得到油缸的缸径为110mm,按此缸径和动作行程算得的蓄能器容量为49.40L,现场须配套2个25L蓄能器。再根据容积和动作时间计算出最大流量,从而计算得到的油管路尺寸为回油管为φ50mm×4mm(外径×壁厚),进油管为φ33mm×4.5mm(外径×壁厚)。

3.1.2 控制滑阀及快动电磁阀选型计算

根据上面得到的最大流量可计算出控制滑阀的阀芯直径为30mm,再根据滑阀参数计算出需要的最大电磁阀流量,从而选用DN10电磁阀。

3.2 主要结构设计

主要结构设计包括控制滑阀结构的设计、油缸设计、拨叉机构设计、反馈杠杆型线设计和阀门反馈装置设计。

3.2.1 控制滑阀结构设计

控制滑阀结构设计是该项目的关键之一,除了要实现前面所说的原理外,还得尽量减少内泄漏以维持EH油系统压力,另外考虑与其他部件如何有机地形成一个整体,其结构示意图如图2所示。

图2 控制滑阀结构示意图

滑阀套筒和壳体之间选择O型圈密封,按照标准进行了结构设计。滑阀的直径选择了30mm,与套筒之间的间隙选择了0.008mm~0.012mm;阀芯和套筒材质均采用38CrMoAlA,表面氮化处理。滑阀阀芯偏离中间位置,向上最大行程1.5mm;向下最大行程17mm。滑阀壳体上有3个油口,尺寸分别按前面计算尺寸,接头间采用O型圈密封,接头与滑阀壳体之间也采用O型圈密封。滑阀上下盖板与壳体均采用O型圈密封,上下板还预留联接螺纹,分别与杠杆、试验底板连接。滑阀下盖板与OPC电磁阀块连接到一起。

3.2.2 油缸的设计

油缸的设计除了要按前面所说的缸径进行设计外,还需考虑密封结构、缓冲装置[10]和总行程的设计[1],同时也需要考虑与拨叉机构的连接方式。其结构示意图如图3。

图3 油缸结构示意图

3.2.3 拨叉机构的设计

拨叉机构是实现执行器出力的最重要的环节,既要考虑如何与油缸有机地连接起来还得考虑如何与杠杆机构形成负反馈,同时在拨叉机构设计时还要考虑其结构强度、加工工艺性及自身润滑问题,此外执行器的限位调节装置也是在拨叉箱体上实现的。拨叉机构示意图如图4所示。

图4 拨叉机构内部示意图

3.2.4 杠杆机构的设计

杠杆机构的设计实际上就是考虑如何设计杠杆型线使整个执行机构成线性调节,通过计算最终确定杠杆型线由五段直线拟合而成。杠杆型线示意图如图5所示。

图5 杠杆型线示意图

3.2.5 阀门反馈装置的设计

反馈装置除了要真实地反映阀门实际位置外,还要考虑执行器一般都使用在高温环境温度的特殊工况,选择的元器件需要耐高温,此外还需要在反馈装置外部设置机械刻度以显示当前实际开度。

3.3 执行器外形示意图

为了保证该执行器使用后不会出现紧固件松动导致漏油或者执行器动作不正常,在执行器的结构设计时还在关键地方选用了高品质防松垫圈——闹得牢垫圈;同时为了确保杠杆反馈机构可靠,在各连杆固定销的配合间隙方面也做了一番考虑,最终设计出来的执行器如图6所示。

图6 执行器外形示意图

4 试验总结

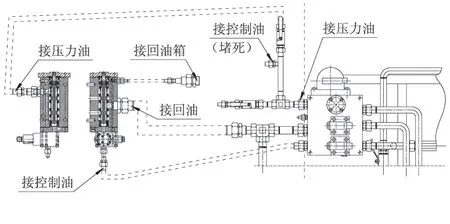

抽汽碟阀双作用电液执行器自身不带油源,因此须利用检修试验台JXSXT-100的油源部分并配备适当的管路和球阀,对模拟最终现场使用的原理进行试验,试验台油源与执行器(实际就是与控制滑阀相连)连接示意图如图7所示。

图7 试验台油源与执行器连接示意图

重点进行了静态性能试验、执行器全开及全关试验并进行了快速关闭试验。执行器的定位精度小于全行程的1%。执行器从全开到全关的动作时间为9.6s。执行器从全关到全开的动作时间为7.6s。执行器的快速关闭时间为0.4s。

通过微调杠杆反馈机构支撑座的相对高度可使执行器的控制精度达到预期目标。为了避免快速关闭指令消除后执行器出现不期望的动作,在给快速关闭指令的同时,DCS应同时给执行器的控制指令置0,这样即使快速关闭指令消失,执行器也会保持在关位。如果想进一步提高控制精度,需要改进杠杆型线设计,型线由原始的5段直线拟合细分成更多段直线拟合而成。可通过在控制滑阀的压力油管进油管接头处设置节流孔,来调整快动时间使其符合现场运行要求。

5 结语

抽汽碟阀电液双作用执行器及其配套机构系统正逐步替代传统的机械式油动机构控制,并且在应用中取得了很好的效果。该文全面且系统地介绍了整套机构系统的工作原理、结构特点及设计流程等,为推进该项技术在汽轮机调节系统的改造、管道系统设计及精细化控制系统等应用提供了新的技术方案[6]。