高聚物注浆材料剪切性能试验研究

2021-11-08郑勇王超杰张曦君石明生王道路刘恒

郑勇 王超杰 张曦君 石明生 王道路 刘恒

摘 要:双组分聚氨酯高聚物注浆材料具有早强、耐久、高膨胀力等特点,被广泛应用于基础工程防渗加固领域,但对其剪切性能鲜有研究,且对其测试方式也没有统一的认识。通过圆筒扭转、圆板0°加载法及轨道剪切法三种剪切试验研究了不同密度高聚物材料的剪切性能,并根据结果提出适用于该种高聚物材料的剪切性能测试方法。结果表明:圆筒扭转试验试样制作方便,结果较为准确,测试过程简单,适合高聚物剪切参数的测试。试样的剪切模量、剪切强度与密度成正相关关系,密度越大,剪切强度越大,试样越偏向于脆性断裂。

关键词:高聚物注浆材料;剪切性能;圆筒扭转试验

中图分类号:TV441;TU532+.4

文献标识码:A

doi:10.3969/j.issn.1000-1379.2021.10.027

引用格式:郑勇,王超杰,张曦君,等.高聚物注浆材料剪切性能试验研究[J].人民黄河,2021,43(10):139-143,160.

Abstract: Two-component polyurethane grouting material has the characteristics of early strength, durability and high expansion force and has been widely used in the field of foundation engineering anti-seepage reinforcement. However, there are few studies on its shear properties and there is no unifed understanding of its testing methods. Therefore, the shear properties of polymer materials with different densities were studied by three kinds of shear tests of cylinder torsion, circular plate 0° loading method and orbital shear method. The results show that the method of cylinder torsion test has many advantages, such as the sample is easy to make, the result is more accurate, the test process is simple and is more suitable for the high polymer shear parameters test. The shear modulus and shear strength of the sample are positively related to the density. The shear strength increases with the increase of the density, the shear failure of the sample tends to brittle fracture.

Key words: polymer grouting materials; shear properties; cylinder torsion test

高聚物注漿材料是由多异氰酸酯和聚酯多元醇或聚醚多元醇等原料制成的高分子聚合物,其具有反应较快、无须养护、抗拉压性能好、膨胀力大、耐久性好等优点[1-3],因此被广泛应用于基础工程防渗加固领域[4]。然而在基础工程防渗加固领域,材料的强度、抗渗性、防水特性、黏结特性、抗剪性等力学性能尤为重要,因此很多专家对此类高聚物材料的力学及动力特性等方面进行了一定研究[5],但对其剪切性能研究较少,其抵抗剪切变形和破坏的能力又是应用于实际工程时的重要参考。石明生等[6]使用三点受力加荷方式对不同密度的高聚物注浆材料的弯曲性能进行了研究,发现材料破坏呈脆性断裂形态,但该种方法无法得出材料确切的剪切模量,且试件的跨厚比是影响测试结果的关键,但并未就此进行更加深入的研究。李嘉等[7]将压电陶瓷弯曲元测试技术引入高聚物注浆材料小应变动剪切模量测试中,但弯曲元传感器选取、电路连接、测试过程中激发信号的选取、频率选择及传播时间确定等尚无统一的依据,测试精度也有待提高。

目前,沥青路面的车辙病害越来越严重,车辙形成的主要原因是荷载产生的剪应力大于高温时沥青混合料的抗剪强度,并且重载、高胎压和高速度等交通条件会引起轮载下产生强大的剪应力。另外在大坝修复过程中,由于不均匀沉降可能遇到层间剪切及接缝灌浆的剪切断裂,因此对高聚物注浆材料抗剪强度的研究尤为重要。针对其他类型聚氨酯材料,也有学者使用不同测试方法对其剪切性能进行评价。谢若泽等[8]借助大型精密分段式Hopkinson扭杆试验装置研究了两种密度泡沫塑料在剪切应力波加载下的动态力学行为,发现材料在动态剪切加载下表现为脆性破坏,胞体壁破损不明显。Marsavina等[9]通过试验研究了不同密度聚氨酯材料的剪切强度和剪切模量,试验表明,剪切模量和剪切强度随材料密度的增大而增大。Andersson等[10]通过基于ISO 1922及ASTM C273标准的实验室程序,评价了用于地板夹芯板的结构芯材聚氨酯泡沫的剪切性能,研究了不同跨厚比对密度为70 kg/m3的聚氨酯材料剪切强度和剪切模量的影响,结果表明,跨厚比为2时,剪切强度增大45%,剪切模量增大17%。Beverte[11]研制了一种直接测定硬质聚氨酯泡沫试样剪切位移的轴向夹紧式拉伸仪,并应用该夹具直接在带有凹槽的试样上测试聚氨酯泡沫塑料的剪切模量和强度。然而,一方面对于剪切性能测试方式没有达成统一认识,另一方面聚氨酯材料种类繁多,材料特性不尽相同。上述文献所研究的材料与本文所述发泡型聚氨酯材料并不属于同一种,因此需确立该种高聚物注浆材料抗剪切性能测试方式,并对其剪切性能进行研究。

密度是影响高聚物注浆材料剪切力学特性的重要因素。为了系统研究发泡高聚物注浆材料的剪切性能及其评价方法,本研究选择圆筒扭转法、圆板0°加载法及轨道剪切法对不同密度的高聚物注浆材料进行测试,研制了专用的试件注浆成型模具,并通过对比提出高聚物注浆材料的剪切性能评价方法,然后根据最优试验方法研究了其剪切破坏特征,为其工程应用提供依据。

1 试验方案及过程

1.1 原材料

高聚物材料选用自主研发的双组分发泡型聚氨酯材料,由两种组分按质量比1∶1反应生成,材料在35 s内迅速反应膨胀,10 min后趋于稳定,因为材料具有流动性和迅速固化膨胀的性质,且需要模拟材料在实际工况中的状态,所以需要设计专门的模具通过注浆形成不同密度的试件。

1.2 试验方法

1.2.1 圆筒扭转试验

为了使试件内部产生纯剪应力场,对预先制备的圆筒形状的试件两端施加扭转力,记录加载过程中试件两端的扭转角和扭矩,可得出试件扭转全程的扭矩—扭转角关系曲线。基于这些曲线,采用圆柱体扭转的理论公式近似处理试验结果,可以得到不同密度参数的高聚物剪切应力应变曲线。分析应力应变曲线的线性阶段和峰值,即可得出试件的剪切模量和剪切强度。

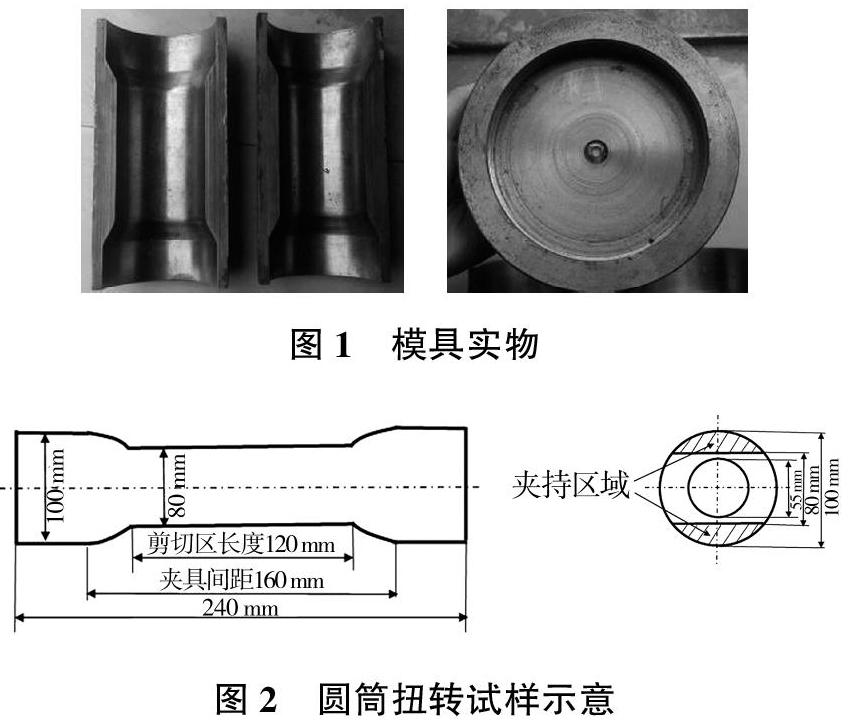

(1)试样制备。高聚物试样需要注浆后脱模成型。制样模具见图1,内部为哑铃状,其中一端扣帽钻直径4.5 mm注浆孔,另一端扣帽钻直径6 mm排气孔。成型试样形状及尺寸如图2所示,内径55 mm、外径80 mm,把试件两端的夹持区切除,不仅降低夹持压力对试件应力分布的影响,而且便于试验机夹持。

(2)试验过程。试验按照《金属材料室温扭转试验方法》(GB/T 10128—2007)和《塑料拉伸性能的试验方法》(GB/T 1040.5—2008)进行。试验设备采用深圳瑞格尔仪器有限公司生产的微机控制扭转试验机(RNJ500),该试验机的最大扭矩为500 N·m,双向旋转,5级调速。

1.2.2 圆板0°加载试验

(1)制样模具。如图3所示,模具是通过螺栓将两块10 mm厚的钢板拼装而成的,作为试样成型区,一块钢板上冲切矩形凹槽,凹槽深度为2 mm,另一块钢板中间安装注浆头,钻出直径为4.5 mm的注浆孔。为方便脱模,在矩形凹槽涂抹脱模剂,然后拼装模具,并对模具进行适度加热,方便浆液充分扩散。注浆完成后,待其冷却、脱模,取出试件,将薄片体试件用刻刀压出如图4所示的形状与尺寸,将试件A1、A2处转角保留一定弧度,减小加载时应力集中造成的影响。试件两端的圆孔是供试验机夹具穿过的加载孔,为防止加载过程中加载孔先发生破坏及加载孔附近变形过大,在加载孔及附近区域贴加强片。

(2)试验过程。试验采用天津凯尔测控有限公司生产的MUF-1050型单轴疲劳试验机进行,该试验机位移精度为0.05 μm,载荷分辨率为0.001 N。本试验设置试验温度为18~20 ℃,采用位移控制,加载速率为1 mm/min,记录位移和荷载数据。

1.2.3 轨道剪切试验

(1)制样模具。如图5所示,制样钢板内部为长方体凹槽,尺寸为250 mm×50 mm×25 mm,钢板上下厚度均为10 mm,通过螺栓将其连接,顶部布设排气孔和注浆孔。

(2)试验过程。参考《硬质泡沫塑料 剪切强度试验方法》(GB/T 10007—2008)中相关方法进行试验。试验设备为浙江辰鑫机械设备有限公司制造的WE-600B型万能试验机,最大施加拉力或压力为600 kN,精度0.01 kN。加载采用位移控制,夹头移动速度为1 mm/min。试件夹具构造如图6所示,剪切破坏面见图7。

2 结果分析与讨论

2.1 圆筒扭转试验结果

最大剪应力qmax可以由式(1)确定:

式中:T为扭矩,N·m;D、d为试件外径、内径,mm。

每组数据弹性阶段的应力和应变基本为线性关系,将这一阶段的应力应变曲线拟合为直线,斜率即试样的弹性模量值。

图8为根据式(1)计算的不同密度高聚物的剪切强度和剪切模量,可以看出高聚物注浆材料剪切强度和剪切模量均随密度增大而增大,主要原因是当高聚物密度较大时,其内部结构比较致密,材料胞体结构较小,体系更加稳定,进而表现出更好的抗剪切性能。

2.2 圆板0°加载试验结果

光弹试验表明[13],加载时,如果A1A2线与拉力方向的夹角α<45°,则A1A2截面上应力近似均匀分布。那么在试验中为了使有效截面A1A2為均布纯剪切应力状态,令A1A2线与拉力方向重合,即α=0°,根据此状态采用式(2)、式(3)求解其剪切强度τ和剪切模量G。

式中:A为A1A2截面面积;Pm为破坏荷载;ΔP为荷载增量;ε1+ε2为0°加载时与荷载方向成±45°角两方向应变增量绝对值之和。

高聚物密度ρ与剪切强度和剪切模量的关系见图9,可以看出,随着高聚物密度的增大,剪切模量和剪切强度增大,与圆筒扭转试验结果相比,圆板0°加载试验得到的剪切模量偏小、剪切强度偏大。虽然在圆板加载区域粘贴了加强片,使非作用区域的变形量变小,但是非作用区域还有一小部分的形变,导致计算时所用的应变值大于作用区实际的应变值,使得剪切模量偏小。对破坏后的试件进行观察可以看出,除了作用区平整的断口,靠近作用区也有微小裂缝,由此说明最终得到的剪切强度不只由作用区提供,靠近作用区也提供部分强度。

2.3 轨道剪切试验结果

高聚物材料的剪切强度计算公式为

式中:q为剪切强度,kPa;Fm为极限荷载,N;L、b分别为试件长、宽,mm。

剪切模量计算公式为

式中:G为剪切模量,kPa;t为试件厚度,mm;k为斜率,N/mm。

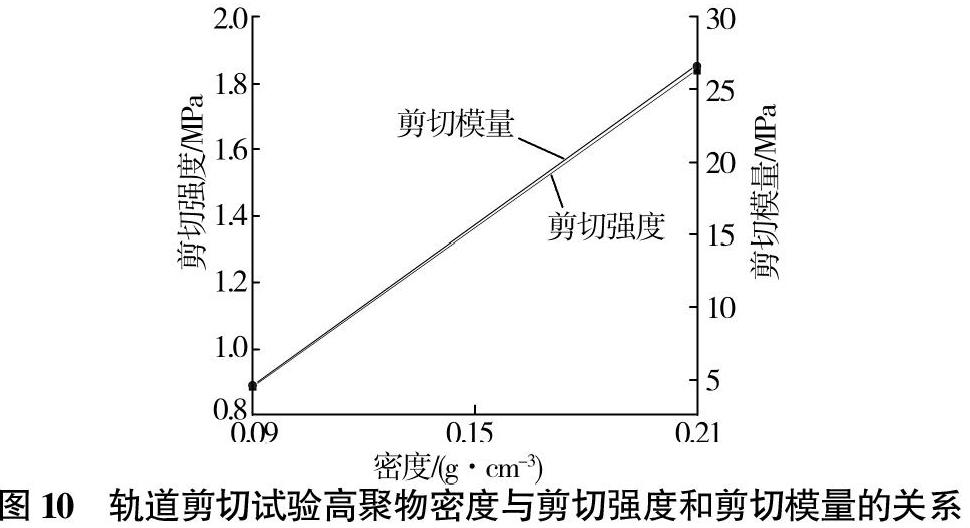

采用轨道剪切法进行试验时,大量试件因胶结剂的黏结力不足而导致数据失效,试验成功率较低,数据较少,且比较离散。因此,选择试验结果较好的试样,根据式(4)和式(5)计算结果,点绘高聚物密度与剪切强度和剪切模量关系图,见图10。从图10可以看出,高聚物注浆材料的剪切强度与模量同样随着密度的增大而增大,但试件体积较大,在成型时其在厚度与长度方向上密度分布不够均匀,导致高聚物试件各部位抗剪切能力不同,从而使部分试件破坏时断裂面的角度与加载方向不一致。

2.4 各种方法试验结果对比

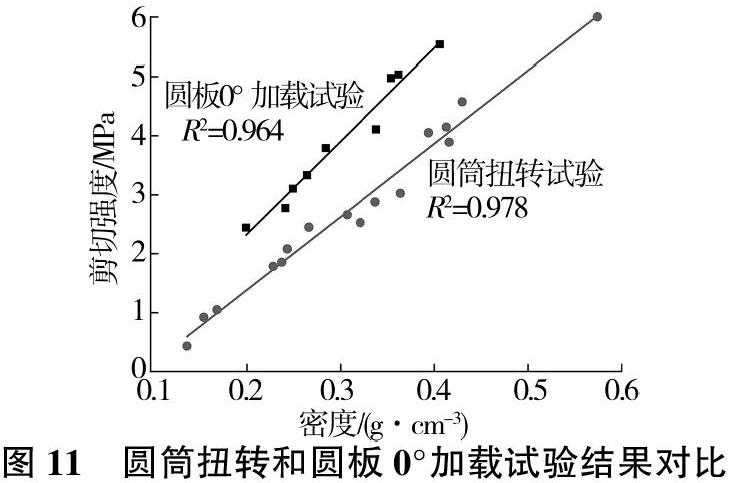

考虑到轨道剪切试验数据较少且结果离散,在此仅对比圆筒扭转和圆板0°加载试验结果,如图11所示,圆板0°加载试验和圆筒扭转试验剪切强度与密度均为线性正相关关系,但圆筒扭转试验结果略小于圆板0°加载试验结果。

2.5 圆筒扭转剪切破坏过程分析

从不同角度对3种高聚物剪切性能测试方案进行了对比(见表1),结果显示,同样密度下不同测试方法测得的高聚物剪切强度和剪切模量不同,圆板0°加载试验剪切强度最高,圆筒扭转试验剪切模量最高。另外,轨道剪切试验试件测试失败率较高,试验过程中经常因胶结剂先剥离而试样破坏;圆板0°加载试验试样须为薄片,对高聚物材料来说加工困难,测试结果容易出现误差,而圆筒扭转试验原理明确,试样容易制备,过程易控制。可以得出,圆筒扭转试验更适用于评估高聚物剪切性能,且试验结果更加准确。

通过以上研究确定了将圆筒扭转试验作为高聚物剪切性能测试方式,分析了不同密度高聚物材料扭转角度与扭矩的关系,如图12所示,不同密度高聚物注浆材料在不同加载力作用下具有不同的变形特性,显然高密度试件锋齿状波动少,说明产生的裂缝少,受力较大时会直接断裂,因为高密度试件内部孔隙较少,结构致密,而低密度试件(0.15 g/cm3)在扭转试验过程中产生大量细小裂纹,这些裂纹在发展过程中会吸收一定能量,使试件变形增大,说明低密度试件具有一定的剪切韧性。还可以看出,密度越大,锋齿状波动处扭矩下降幅度越大,说明材料越偏向于脆性断裂。

3 微观变形和破坏机理分析

为了进一步研究高聚物注浆材料的剪切变形和破坏机理,采用型号为JSM-7500F的扫描电子显微镜对3种不同密度试件的破坏断口进行微观形态观察(见图13)。

从图13可以看出,高聚物注浆材料由一系列封闭胞体组成,随着高聚物密度的增大,胞体尺寸逐渐减小,并且越来越分散,由不规则多边形慢慢趋于圆形。根据能量最低原理,胞体表面存在表面能和界面张力,低密度高聚物胞体大,表面能也大,体系不稳定;而高密度高聚物材料胞体小,接触面积小,表面能也较小,体系更为稳定,从微观和能量的角度解释了高聚物注浆材料密度越大,强度越高。为了更清晰地观察剪切形变特性,将图13(c)椭圆形标注的区域放大500倍发现,放大的区域内胞体发生明显的形变,形变方向大致相同,这是扭转压缩应力造成的,与孔洞接触的胞体变形量较大,应力集中现象比较明显,说明剪切破坏一般起始于高聚物注浆材料内部的孔洞缺陷处,这进一步证明了压缩应力是胞体变形甚至破坏的主要原因,胞壁的破坏为试件整体快速破坏提供了前提条件。

4 结 论

结合高聚物材料的特点,选择圆筒扭转、圆板0°加载和轨道剪切试验作为高聚物剪切性能测试方法,研制了试验所需的试样注浆成型模具,并制备试样,测试了高聚物注浆材料的剪切力学参数,结论如下:

(1)从试件制备、试验过程、测试精度等方面比较发现,在3种高聚物材料剪切性能测试方法中,圆筒扭转试验试件制备简单,易操作,密度易控制,结果较保守,更适合高聚物剪切性能测试。

(2)从圆筒扭转试验结果可得,高聚物材料的剪切强度随着密度的增大而增大,当其密度从0.15 g/cm3增大到0.57 g/cm3时,其剪切强度从0.43 MPa增大到4.58 MPa,剪切模量从5.25 MPa增大到77.53 MPa,主要原因是高密度试件更加致密,内部孔隙较少,胞体结构更小,体系更加稳定,且随着密度的增大材料偏向于脆性断裂。

参考文献:

[1] 王复明,李嘉,石明生,等.堤坝防渗加固新技术研究与应用[J].水力发电学报,2016,35(12):1-11.

[2] GUO C, CHU X, WANG F. The Feasibility of Non-Water Reaction Polymer Grouting Technology Application in Seepage Prevention for Tailings Reservoirs[J]. Water Science & Technology: Water Supply, 2018, 18(1):203-213.

[3] JIAN Y, PANG Q, HAO W, et al. Using a Polymer-Based Sealant Material to Make Crack Repair of Asphalt Pavement[J].Journal of Testing & Evaluation, 2018,46(5):20170041.

[4] 王复明,李曼珺,方宏远,等.黄河大堤高聚物防渗墙稳定性分析[J].人民黄河,2019,41(10):48-52.

[5] 徐建国,刘成成,王博,等.基于双场耦合高聚物防渗墙土石坝静动力响应[J].人民黄河,2019,41(8):129-133.

[6] 石明生,于冬梅,王复明.高聚物注浆材料的弯曲性能[J].材料科学与工程学报,2010,28(4):514-517.

[7] 李嘉,王博,張景伟,等.高聚物注浆材料动力特性试验研究[J].建筑材料学报,2017,20(2):198-203.

[8] 谢若泽,卢子兴,田常津,等.聚氨酯泡沫塑料动态剪切力学行为的研究[J].爆炸与冲击,1999(4):3-5.

[9] MARSAVINA L, CONSTANTINESCU D M, LINUL E, et al. Shear and Mode Ⅱ Fracture of PUR Foams[J]. Engineering Failure Analysis, 2015,58(5):465-476.

[10] ANDERSSON A, LUNDMARK S, MAGNUSSON A, et al. Shear Behavior of Flexible Polyurethane Foams Under Uniaxial Compression[J].Journal of Applied Polymer Science, 2009,111(5):2290-2298.

[11] BEVERTE I. An Experimental Method for the Investigation of Rigid Polyurethane Foams in Shear[J]. Journal of Cellular Plastics, 2018,54(5):851-884.

【责任编辑 张华岩】