山岭隧道二次衬砌防脱空主动监控平台及精准补浆技术

2021-11-08伍浩然伍毅敏蔡泉华张家威

严 磬, 伍浩然, 伍毅敏, 邵 帅, 蔡泉华, 张家威

(1.浙江数智交院科技股份有限公司, 杭州 310030; 2.中南大学 土木工程学院, 长沙 410075;3.德清县德安公路建设有限责任公司, 浙江 湖州 313200)

衬砌拱顶脱空是隧道施工质量最常见的缺陷之一[1]。衬砌脱空既会改变初期支护对二次衬砌的约束和荷载传递,又会造成衬砌厚度不足,从而影响衬砌承载。隧道界围绕衬砌脱空对结构承载能力的影响开展了大量研究,不少学者开展的数值计算分析[2-5]表明,衬砌脱空改变了结构的整体刚度和受力状态,对结构安全威胁极大。傅鹤林等[6]研究发现,脱空范围(特别是大于20°的脱空范围)对衬砌结构的安全性影响极大。叶艺超等[7]认为,脱空对衬砌的影响主要集中在脱空位置及其相邻处,且脱空范围的增大会导致其影响范围的增大,衬砌不同位置对脱空的敏感性呈现出差异性。同时,还有学者[8-9]利用模型试验研究了衬背脱空对隧道衬砌承载能力的影响。随着隧道运营数量和规模的不断扩大,衬砌脱空已成为影响结构安全与耐久性的重要因素[10-11]。

由于衬砌脱空对隧道结构和运营安全的威胁极大,而脱空形成后进行加固处治又非常困难,加强衬砌浇筑过程管控、主动避免脱空形成就尤为重要,近年来隧道工作者对此开展了不少探索。赵阳川等[12]倡导加强施工过程控制与管理、改进工艺及研发新材料新设备等措施,防治衬砌脱空;刘世杰[13]研发了液位式衬砌拱顶防脱空技术;龚成明等[14-15]研发了新型衬砌台车及带模注浆技术;佘海龙等[16]研发了内置式混凝土浇筑监控系统,一定程度提高了对混凝土施工过程和质量的监控和管理。笔者所在团队[17-18]也于2018年研发了一种分布式压密传感器,以及基于该传感器的衬砌浇筑主动监测技术,在多项铁路建设工程中得到应用,这些新技术在衬背脱空防控中取得了良好效果。

然而,造成衬砌脱空的原因多种多样,既有混凝土流动性不足、泵送压力不足、防水层松铺不足等技术原因,也有心理侥幸、责任心不强、监管不严等人为因素,加之与主动监测配套的脱空缺陷补救措施尚不完善,导致衬砌防脱空形势依然十分严峻。在此背景下,基于衬砌防脱空监测技术,进一步搭建网络管控平台,并针对监测发现的脱空及时开展精准补浆,对彻底破解衬砌脱空多发难题具有重要意义。

1 基于云平台的衬砌防脱空主动监控系统

1.1 监测传感器与主动监测技术

1) 分布式压密传感器

在防水板与钢模板之间进行衬砌浇筑,由于钢模板的封闭作用,使得可靠、全面、经济、便捷地掌握衬砌浇筑进程和混凝土密实状态异常困难,这也是阻碍衬砌高质量施工的技术难题,而新研制的分布式压密传感器能较好地解决这一难题。

分布式压密传感器的基本结构如图1所示,主要包括基板、导电排线、金属基体、弹性支撑、导电层、弹性压片等。其基本原理是导电排线、金属基体、导电层以及直显和通信终端形成一个开关电路,通过分析电路通断状态可判别二衬是否浇筑密实。当金属基体所处位置没有受到混凝土的挤压时,金属基体不与导电层接触,电路处于断开状态,终端显示电路未导通,该处二次衬砌未浇筑密实;一旦金属基体所处位置受到混凝土的挤压,弹性支撑件将受到挤压,导电层与金属基体连通,电路处于闭合状态,终端显示电路导通,则可判断此处二次衬砌浇筑密实。弹性支撑件的初始高度和刚度共同决定压密传感器的灵敏度,初始高度越小、刚度越小,灵敏度越高,反之越低。基于二衬浇筑质量的考虑,灵敏度当然越低越好,但灵敏度的降低意味着注浆压力的增大,结果造成注浆的过度浪费及衬砌台车受到过大压力甚至台车局部变形。因此传感器灵敏度的设置需结合具体工程地质条件,并与建设方、施工方充分沟通后,基于相关施工质量规范标准,对灵敏度设置采取针对性设计。分布式压密传感器原理简单、可靠,测点密度大,可根据需要定制间距为20 cm~100 cm,成本低廉,使用方便。

图1 传感器纵向剖面

2) 衬砌防脱空主动监测技术

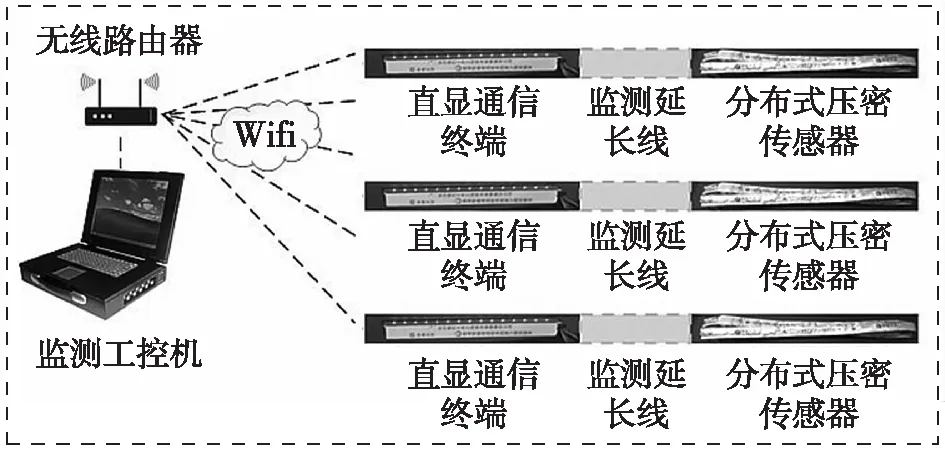

采用分布式压密传感器进行衬砌防脱空主动监控方案如图2所示。

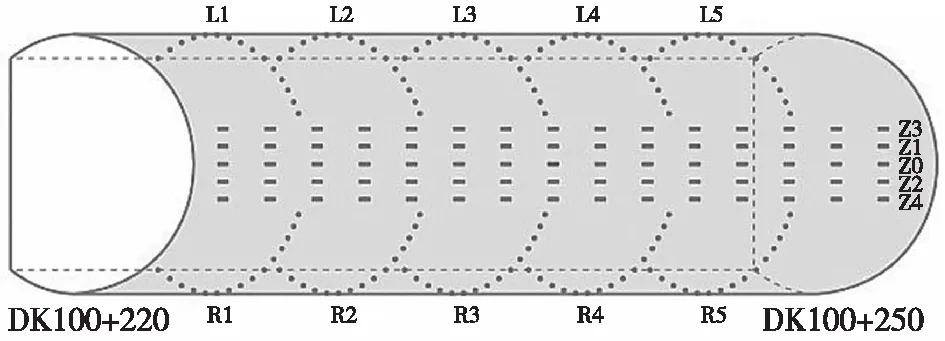

分布式压密传感器布设在土工布与防水板之间,根据监测模式不同,见表1,可在隧道施工现场纵、环向布设多条传感器,如图3所示,以动态监测拱顶密实状态和整个浇筑过程。在进行防水板铺挂前,通过胶粘方式将分布式压密传感器布设在初期支护表面,传感器的监测延长线从铺挂防水板的端头引出将传感器与直显通信终端在二衬台车外进行有线连接。该终端指示灯显示状态的变化传递相应位置传感器受二衬浆液挤压的信息,指示灯变化则表明相应传感器位置已压密实,同时终端通过Wifi信号将数据上传至远端工控机,便于监测数据管理。

图2 衬砌浇筑主动监控系统

表1 不同监测模式的传感器布设与监测要求

图3 不同监测模式下的传感器编号

基于分布式压密传感器的衬砌浇筑主动监测技术,不仅具有性能可靠、信息全面、安装方便、经济性好等优点,更由于其实现了数字化监测,为构建网络监控平台奠定了很好的基础。

1.2 衬砌防脱空主动监控云平台

1) 平台运行原理

为进一步提高防脱空工作成效,必须对衬砌浇筑全过程进行更为全面的管控,实现从浇筑准备、浇筑过程到成果应用的全流程可控,为数据溯源、共享以及质量评价、责任界定等提供支撑。

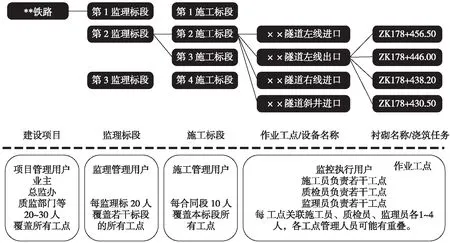

基于云平台的衬砌防脱空主动监控系统,其总体架构如图4所示。

图4 系统总体架构

系统以隧道洞内工控机为管控单元,每台工控机下游最多对应15个直显和通信终端,每个终端接1条分布式压密传感器,每条传感器上传15个开关信号。整个系统最多可容纳1 000台工控机同时运行。

每模衬砌浇筑为一个监测任务。浇筑任务启动后每分钟采集、存储和上报1次数据。数据存储于云平台数据库,实时计算分析衬砌浇筑的连续性、左右对称性、前后端均衡性,以及隧道拱顶密实状态,并在用户监控界面显示,对异常状态进行预警。

2) 浇筑任务管理

浇筑任务管理的流程如图6所示,其步骤如下:

(1) 施工员创建一个衬砌浇筑任务,需填写相关工程信息,上传准备工作的照片或短视频,主要包括初期支护检查、防水板铺挂和钢筋绑扎、衬砌台车定位与固定、传感器安装、工控机状态、路由器状态、人员就位等情况,填报完成后提交质检员检查。

(2) 质检员现场查验后通过后,审查相关信息和照片、短视频,认为合格后提交给监理员;认为不合格,退回给施工员。

图5 工程管控与用户体系

图6 浇筑任务管控流程

(3) 监理员现场查验通过后,审查相关信息和照片、短视频,认为合格,施工员可以在实时监控模块中启动监控;认为不合格,则退回给质检员和施工员。

3) 浇筑任务监控

监控界面主要用于显示目前正在进行的衬砌浇筑任务,只显示用户权限内正在浇筑的信息,如图7所示。默认情况下,每1 min切换1个工点。左侧窗口点击相应工点,则右侧固定显示该工点,再次点击恢复滚动显示。

对于没有开始的浇筑任务(已通过监理员审批),需要施工员点击“开始浇筑”按钮,一旦启动,不能暂停或中止(按照质量管控要求)。浇筑结束后由施工员点击“结束浇筑”按钮。其他用户仅可通过窗口查看自己权限内不同项目的衬砌浇筑进度及数据。

4) 监控数据报表

系统提供完善的数据报表功能。

(1) 单一任务报告生成一段衬砌浇筑的质量监控报告。

(2) 批量任务报告生成指定标段、指定工点、指定日期范围内的质量监控报告。

(3) 批量任务简报生成指定标段、指定工点、指定日期范围内的质量监控关键信息表。

2 基于主动监测的精准补浆方法

2.1 既有注浆工艺分析

衬砌脱空注浆包括拆模后注浆和带模注浆。拆模后注浆是指在二次衬砌脱模后的雷达检测发现空洞后,通过钻孔或预埋注浆管对脱空进行注浆充填。这种方法虽然能够填充空腔,但对衬砌结构的补强作用十分有限。带模注浆是近年来在铁路部门发展形成的一种新技术,其要求在衬砌浇筑结束后、混凝土初凝前,通过预埋注浆管进行注浆,以保证注浆料和混凝土形成一个整体。

目前常用的带模注浆方法是沿纵向在衬砌台车上间隔布设径向注浆管,数量一般为3~4根,间隔为2 m~3 m。由于径向注浆管之间存在较大间隔,当脱空位置距离出浆口较远时,往往需要很大的注浆压力,浆液才可能流动到脱空位置。尤其是在没有主动监测技术、不能掌握脱空具体位置时,固定注浆管注浆往往十分被动、随机、盲目,为了保证注浆效果,大多都采用较高的注浆压力。注浆压力大会带来以下问题:1) 浆液可能流动到脱空以外的其它位置,不仅造成浆液浪费,还可能堵塞隧道排水管路,形成新的施工缺陷;2) 压力过大还会增大衬砌台车荷载,导致台车变形甚至垮塌,引发质量和安全问题;3) 由于多个注浆孔在更换时费时费力,工程中常采用单孔注浆,并以其它注浆孔和端模出浆为标志结束注浆,这种方法很容易造成灌满的假象,产生脱空。

图7 浇筑任务实时监控界面

综上分析,既有注浆技术和工艺尚有很大的改进完善空间。

2.2 纵向抽拔式补浆系统

与防脱空主动监测成果相配合,采用纵向抽拔式补浆,使出浆口按需移动,是实现低压、精准补浆的重要方法。纵向抽拔式精准补浆的系统构成及工艺如图8所示,主要包括精准注浆管、卷管器、供浆管和导向轮;纵向抽拔式补浆装置实物如图9所示。

精准注浆管为铝塑管或橡胶管,其外壁印有刻度。根据主动监测结果,可通过外壁刻度精确抽拔注浆管,改变出浆口位置,保证补浆的准确性。精准注浆管采用固定带径向安装在防水板上,使得精准注浆管可悬挂定位在防水板上,并能沿纵向抽动,如图8(b)所示。

卷管器为常用工业卷管器,通过固定支座安装在衬砌台车骨架上,可自动或手动收放精准补浆管,卷管器的中部设有快速接头与供浆管连接,快速接头的一端与精准注浆管连接,另一端与供浆管连接。精准注浆管一端与卷管器连接,可接收供浆管输送的浆液,另一端绕过导向轮,安装在防水板上。

(a) 初始安装状态

(b) 抽拔注浆状态

导向轮通过升降杆固定在衬砌台车骨架上,导向轮固定在升降杆的活动端,升降杆的固定端在衬砌台车骨架上。升降杆采用螺旋套管形式,可推动导向轮上下升降,调节导向轮位置。

图9 纵向抽拔补浆装置

2.3 纵向抽拔式精准补浆工艺

1) 准备工作:初期支护检查完成后,铺挂土工布;沿土工布的表面纵向铺设分布式压密传感器,然后铺挂防水板;在防水板的表面沿纵向固定精准注浆管,其出浆口位于前一模已经浇筑的二次衬砌端头。2) 浇筑二衬:模板定位,浇筑二衬混凝土。3) 判定脱空区:浇筑完成后,会因各种原因可能形成脱空,可根据分布式压密传感器的监测数据判定脱空的位置和范围。4) 补注浆:根据脱空的位置,开启卷管器,抽拔精准注浆管,抽拔时注意观察精准注浆管外壁上的刻度,使其出浆口停留在脱空的位置,如图8(b)所示。此时可开启注浆机,浆液通过供浆管和精准注浆管从出浆口流出,很容易充填脱空,并在分布式压密传感器上显示是否密实。如果存在多处脱空,则沿纵向依次抽拔精准注浆管,重复前述工作,逐一对脱空进行补浆,最终使二次衬砌顶部完全密实。

由于纵向抽拔补浆与防脱空主动监测成果配套进行,因此可进行有效精准定位补浆,提高了补浆的针对性,而无需过大的注浆压力,有效避免了注浆压力过大造成的模板变形和浆液浪费。

3 结束语

为满足山岭隧道二次衬砌防脱空精细化管控的需要,基于分布式压密传感器及其主动监测技术,开展了网络监控平台和精准注浆技术研究,主要成果如下:

1) 研制了分布式压密传感器,并将其用于隧道二衬防脱空主动监控的施工工艺,实现了对衬砌浇筑过程的可靠、全面、经济、便捷监测。

2) 结合衬砌防脱空工作的实际特点,开发了基于云平台的衬砌防脱空监控系统,实现了浇筑任务检查和审批、浇筑全过程远程的实时监控和数据共享,提升了浇筑过程管控的精细化管理水平。

3) 针对既有带模注浆技术的不足,结合衬砌浇筑主动监测技术,研发了纵向抽拔精准补浆系统及其施工工艺,实现了精准、低压、效果可监测的带模补浆,提高了补浆的针对性,减少了浆液浪费。

研究成果在浙江省304国道改扩建项目、湖杭高铁建设项目中得到应用,实际应用效果良好。