基坑开挖引起盾构隧道位移的控制措施研究

2021-11-08郑军华徐礼笑莫晨聪

郑军华, 徐礼笑, 莫晨聪

(浙江数智交院科技股份有限公司, 杭州 310030)

城市基础设施建设的快速发展与土地资源稀缺的矛盾日益突出,如何充分利用地下空间是今后很长一段时间内所面临的问题,随着城市地下轨道交通的蓬勃发展,其邻近地下空间开发的难度也越来越大。基坑开挖,因围护结构、地下水、大范围卸土等原因,往往会对邻近盾构隧道结构与运营造成较大影响,尤其是在基坑开挖深度较大、地质条件复杂或与隧道距离较近时,极易对已有隧道结构造成严重的安全隐患。国内杭州、宁波、南京等[1-2]地均出现过因基坑施工造成邻近盾构隧道变形超控制值的情况,个别项目甚至造成了管片破裂和错台;国外如英国伦敦[3]、新加坡[4]也出现过类似情况,其中伦敦的The Shell Centre 基坑施工造成邻近地铁隧道上浮位移达50 mm~60 mm。因此,研究如何有效控制深基坑施工对邻近既有盾构隧道的影响具有重要意义。

针对邻近基坑开挖对既有盾构隧道的影响,国内外学者采用理论分析、模型试验、数值模拟、现场实测等手段进行了大量研究,并取得了丰富的研究成果。在理论分析方面,Zhang、Sun、康成、黄栩、梁荣柱、魏纲等[5-11]以两阶段分析法为主要手段,从理论上分析了基坑开挖对邻近盾构隧道的影响;在模型试验方面,Guo、Huang、张玉伟、胡欣等[12-15]通过相似材料的模型试验,模拟了不同工况条件下,基坑开挖对邻近盾构隧道内力及变形的影响;在数值模拟模拟方面,黄迅、孙文昊、吕高乐、李科、杜科锭等[16-20]采用不同的数值计算软件,模拟分析了不同环境因素、不同工况条件下,基坑开挖对邻近既有盾构隧道的影响,同时还模拟了不同保护措施对降低该影响的效果;在现场实测方面,徐建勇、魏纲、郑刚、丁智等[21-24]通过分析现场实测数据,总结了邻近基坑施工对盾构隧道的影响规律。然而,现阶段基坑施工对邻近盾构隧道的影响研究大多集中于旁侧基坑方面,软土区盾构隧道上方基坑施工对下卧轨道交通主体结构的影响和保护措施研究鲜有报道。随着长江三角洲城市群的不断发展,软土区立体空间尤其是地下空间的开发情况越来越多,对类似工况须深入研究,并提出针对性的保护措施。

本文依托杭绍甬高速公路明挖隧道与杭州地铁1号线盾构隧道交叉节点工程,结合邻近盾构隧道周边环境、地质条件,研究了软土地区上方基坑施工对下卧盾构隧道的影响,并提出了相应的辅助防护措施。

1 工程概况

1.1 基坑环境

拟建基坑位于杭州市萧山区,钱塘江南岸,为拟建杭绍甬高速公路明挖隧道与杭州地铁1号线盾构隧道交叉节点。公路隧道采用双向6车道、120 km/h设计标准,结构宽度35.6 m,高度9.43 m。地铁1号线盾构隧道管壁外径6.2 m,壁厚0.3 m。

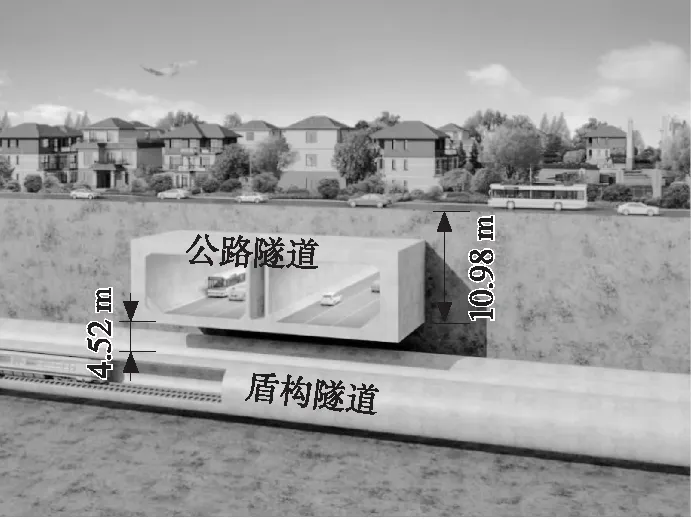

两隧道平面交叉角度约75°,明挖隧道上跨既有地铁1号线盾构隧道,拟建场地地面标高+5.50 m,公路隧道顶标高+4.50 m、底标高-5.48 m,基坑开挖深度10.98 m,盾构隧道顶标高-10.0 m,竖向净距4.52 m,空间位置关系如图1所示。

图1 两隧道空间位置关系

1.2 工程地质条件

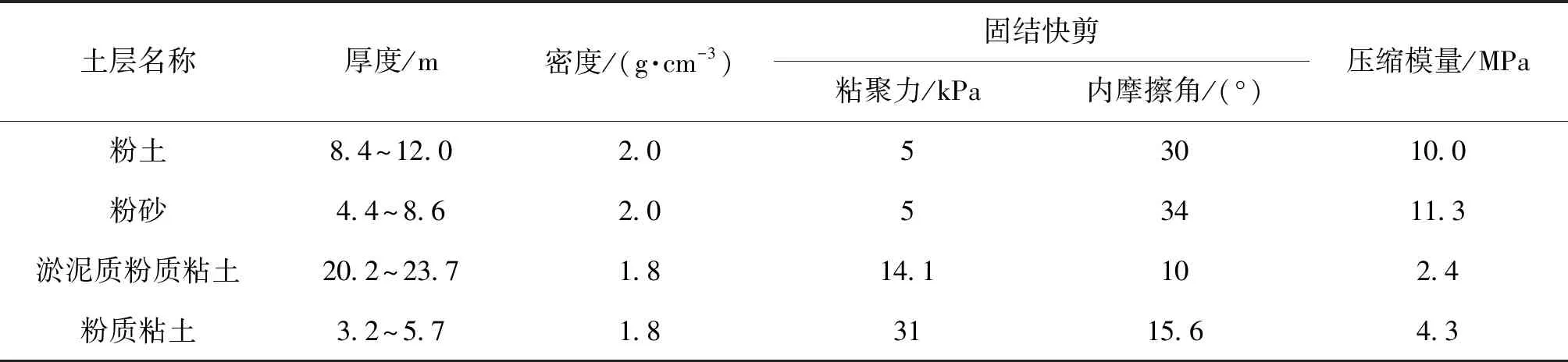

根据地勘成果资料,该明挖区分为4个大层,细划为9个亚层,自上而下依次为粉土、粉砂、淤泥质粉质粘土与粉质粘土,各土层的物理力学参数如表1所示。

表1 各土层物理力学参数

盾构隧道顶部位于粉砂层中,底部位于淤泥质粉质粘土层中,围岩地质较差,隧道结构易受外界施工影响。基坑开挖范围位于粉土层中,基坑开挖范围内,地下水以潜水为主,埋深1.0 m~1.5 m。

2 基坑设计方案

2.1 工程重难点

1) 盾构隧道位于深厚软土层,抗变形能力弱

从表1可知,项目场地地表以下约17.5 m处存在厚度约20 m的淤泥质粉质粘土层,该土层孔隙比大、天然含水量高、压缩性大、抗变形能力弱,为典型软土。依托工程盾构隧道位于淤泥质粉质粘土层,易受外部工程影响,产生过大变形。

2) 南北侧围护结构插入比小,易发生踢脚破坏

由图1可知,基坑开挖深度为10.98 m,坑底距盾构隧道顶仅4.52 m,同时为避免围护结构施工过程中对盾构隧道造成直接破坏,围护结构底部标高距盾构隧道顶部需预留1.5 m的安全距离。因此南北侧围护结构插入深度仅3.02 m,常规围护结构无法通过基坑围护结构抗倾覆计算。

3) 基坑开挖卸荷比大,盾构隧道变形难控制

盾构隧道上方卸荷比ν可根据上方基坑与隧道的空间关系,选取最不利断面按式(1)计算,计算简图如图2所示。

(1)

式中:S1为隧道上方主要覆土区的基坑最大断面面积,图2中阴影部分面积;S为隧道上方主要覆土区的断面面积;θ为隧道顶部以上土体的加权平均内摩擦角。

(a) 基坑范围位于主要覆土区内

(b) 基坑范围超出主要覆土区

由式(1)计算可知,依托工程基坑开挖卸荷比ν为0.83,远大于DB33/T 1139—2017《城市轨道交通结构安全保护技术规程》[1]的规定,即盾构隧道上方基坑开挖卸荷比ν不宜超过0.2。在盾构隧道上方的基坑施工过程中,正上方土体被卸除,破坏了结构原有的受力状态,极有可能造成该区域盾构隧道发生局部上浮,甚至可能会造成管片错位或破裂。因地铁列车对轨道平整度有严格要求,若轨道局部变形较大,将危害到今后的运营安全及结构的耐久性。

根据对交叉节点盾构隧道结构渗漏水、管片损伤、管片环间错台、几何尺寸等服务状态的评估,并结合DB33/T 1139—2017《城市轨道交通结构安全保护技术规程》[1]的要求,认定该区间盾构隧道在其上方的基坑施工过程中,结构安全控制标准为水平变形与竖向变形均小于10 mm。因盾构隧道主体结构建成不久,尚处在工后变形期,基坑施工过程中对盾构隧道的位移变形控制难度大,这给基坑的设计和施工均提出了巨大挑战。

2.2 设计方案

通过对杭州地区类似项目金沙湖绿轴下沉广场上跨地铁1号线、九沙河上跨地铁1号线、白石港上跨地铁1、4号线等项目研究分析,并结合本项目特点制定了以下设计方案:

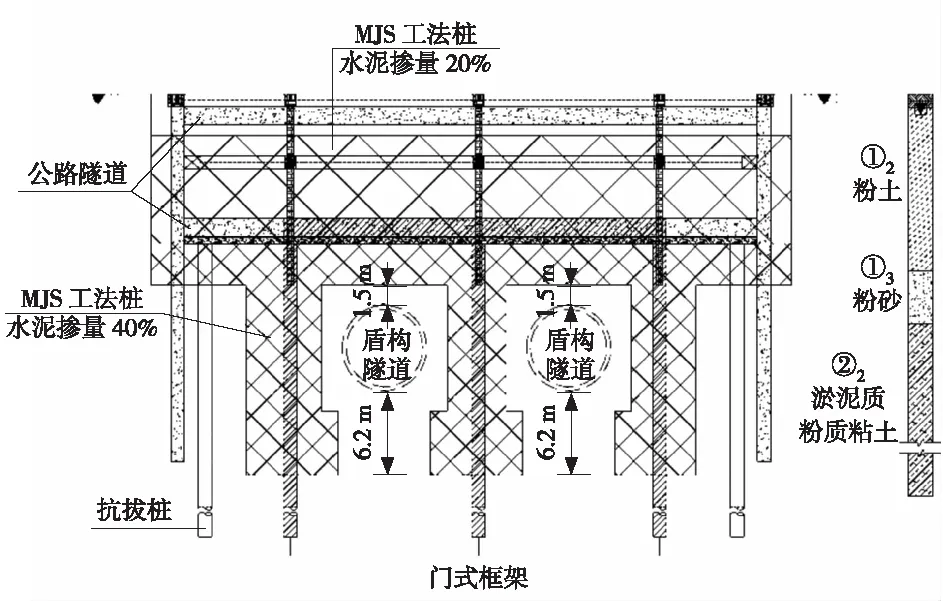

1) 围护结构。基坑南北侧(与盾构隧道垂直方向)受盾构隧道影响,围护结构插入深度受限,因此采用永临结合的直立式水泥土挡墙联合双排钻孔灌注桩方案。前排采用Φ1 000@1 150的钻孔灌注桩,后排采用Φ1 000@2 300的钻孔灌注桩,按照后排间距设置连梁,直立式水泥土挡墙采用MJS工法桩,水泥掺量40%,墙厚7 m;基坑东西侧(与盾构隧道平行方向)采用单排Φ1 000@1 150钻孔灌注桩围护,与南北侧围护封闭,如图3所示。

2) 地基加固。采用MJS工法桩对基坑进行满堂加固,盾构隧道底以下1倍洞径至基坑开挖线采用水泥掺量为40%的MJS工法桩加固,基坑开挖线至地面以下3 m采用水泥掺量为20%的MJS工法桩加固,如图3所示。

3) “门式框架”。在盾构隧道两侧及中间各设置一排抗拔桩,抗拔桩桩顶与公路隧道主体结构底板连接,形成一个整体“门式框架”,抑制盾构隧道上浮,如图3所示。

4) 施工开挖充分考虑时间、空间效应,分区分块开挖隧道上部土体,充分利用未开挖区块强度,逐渐形成“门式框架”,并及时采用钢锭反压,压载不小于50 kPa,从而保证盾构隧道安全。

(a) 设计方案总体平面布置

(b) 1-1剖面

(c) 2-2剖面

2.3 监控方案

本基坑工程在实施过程中,下卧盾构隧道历经洞通、铺轨施工、通电、热滑动等阶段,考虑到人工量测与盾构隧道施工存在交叉作业,不利于施工安全及监测的及时性,因此本基坑工程施工过程中对盾构隧道的监测主要采取自动化监测措施,测点布设如图4所示。

(a) 盾构隧道内测点

(b) 现场监测点

(c) 自动化全站仪

盾构隧道内监测点断面的布置原则为:基坑正下方盾构隧道每隔5环布设一个监测断面,延伸区域盾构隧道每隔10环布设一个监测断面。监测点平面布设如图5所示。

3 数值分析

3.1 建立模型

采用有限元软件Midas/GTS NX建模,模型土体四周边界至基坑边距离取3倍基坑开挖深度,土体下边界至抗拔桩桩底距离取5倍桩径,最终确定的模型尺寸为长×宽×高=100 m×100 m×60 m。

本基坑围护结构为排桩支护,在模拟中采用“支护墙”代替排桩支护。原土层及加固体土层均采用修正莫尔-库伦模型,盾构隧道衬砌结构、基坑支护结构均采用弹性体模型,立柱桩及抗拔桩采用桩单元模型,基坑内支撑采用梁单元模型。在整个模拟中,模型四周设置水平向约束,模型底面设置竖直向约束,模型如图6所示。

图5 监测点平面布设示意

图6 数值计算模型

3.2 工况模拟

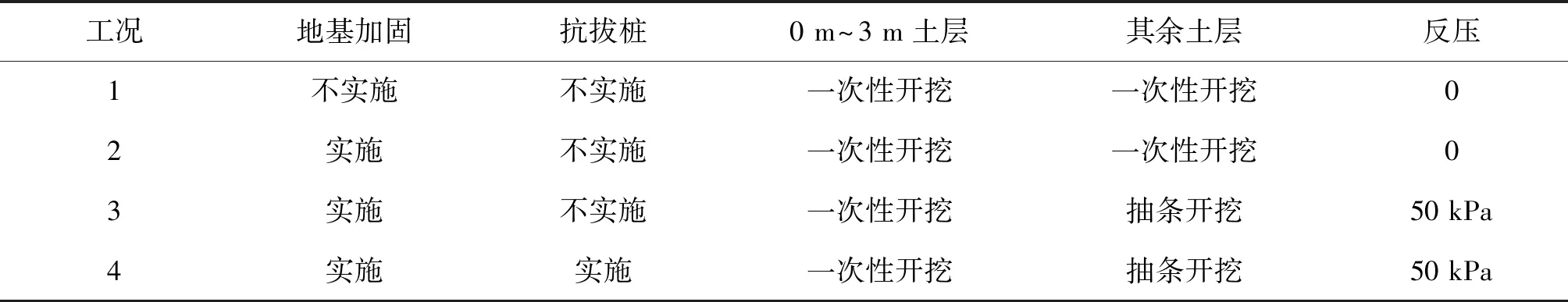

基坑开挖过程中以盾构隧道位移变形为控制核心,本文根据地基加固、抗拔桩、土层开挖方案,分4种不同工况模拟基坑开挖对盾构隧道的影响。工况1按常规基坑开挖,不施加额外工程措施;工况2仅对基坑内进行地基加固,其余同工况1;工况3在工况2的基础上,3 m以下土地采用抽条方式开挖,开挖后及时反压;工况4则是对基坑进行地基加固,盾构隧道两侧打设抗拔桩,3 m以下土体采用抽条方式开挖,开挖后及时反压。具体工况模拟如表2所示。

3.3 结果分析

根据表2工况设置,依次在模拟中施加地基加固、抽条开挖、“门式框架”、及时反压等工程措施。各工况条件下盾构隧道及坑底竖向位移量计算结果如表3所示,盾构隧道竖向位移云图如图7所示,坑底竖向位移云图如图8所示。

表2 数值模拟工况

从表3及图7(a)、图8(a)可以看出,在工况1下开挖基坑,即未采用其他辅助措施时,因上方土体卸载,坑底最终竖向隆起量为54.1 mm,而盾构隧道底最大竖向位移量达38.8 mm,远超过控制变形量10 mm,这对盾构隧道结构及运营安全造成显著的安全隐患。因此,基坑施工过程中须增加控制盾构隧道变形的工程措施,以将盾构隧道的变形量控制在允许范围内。

从表3及图7(b)、图8(b)可以看出,地基采用MJS进行加固与基坑分2层一次性开挖后,坑底最终竖向隆起量为30.8 mm,盾构隧道底最大竖向位移量为24.2 mm。相比工况1,工况2坑底竖向位移隆起量减少了43.1%,盾构隧道最大竖向位移量减少了37.6%。由此可见,地基加固对约束坑底隆起及盾构隧道位移效果显著,但因基坑土体卸载量过大,且坑底距既有隧道较近,基坑开挖完成后,盾构隧道的最大竖向位移仍超过允许变形量,说明仅用地基加固措施,不能达到控变目标。

表3 不同工况下盾构隧道衬砌结构及坑底最终位移量

(a) 工况1

(b)工况2

(c) 工况3

(d) 工况4

(a) 工况1

(b) 工况2

(c) 工况3

(d) 工况4

从表3及图7(c)、图8(c)可以看出,地基采用MJS进行加固,基坑0 m~3 m内土层一次性开挖,其余土体采用分层分块抽条开挖,任一抽条底板浇筑完成后,及时施加50 kPa荷载进行反压,坑底最终竖向隆起量为18.3 mm,盾构隧道底最大竖向位移量为11.7 mm,相比工况1,工况3坑底竖向位移隆起量减少了66.2%,盾构隧道底最大竖向位移量减少了69.8%。由此可见,基坑抽条开挖并及时反压,发挥了地基土的时空效应,有效降低了土体开挖对盾构隧道周边土体的扰动,但盾构隧道的变形量仍然超过允许范围,加固措施须多样化。

从表3及图7(d)、图8(d)可知,在工况3的基础上,盾构隧道两侧设置抗拔桩,每一抽条完成后,结构底板与抗拔桩连接,共同形成“门式框架”。基坑开挖完成后,坑底最终竖向隆起量为10.7 mm,盾构隧道最大竖向位移量为5.64 mm,相比工况1,工况4坑底竖向位移隆起量减少了80.2%,盾构隧道最大竖向位移量减少了85.5%。由此可见,“门式框架”可显著降低盾构隧道的上浮变形量。这种结构底板与抗拔桩共同形成的“门式框架”,能约束盾构隧道与底板间土体位移,从而达到约束盾构隧道上浮的作用,且最终变形量在允许范围内。

综上分析,盾构隧道上方基坑采取地基加固、抽条开挖、“门式框架”、及时反压等措施后,盾构隧道因上方基坑卸荷而造成的竖向变形可控制在允许范围内。

4 现场监测

本项目基坑底距盾构隧道顶仅4.52 m,基坑开挖卸荷比大,开挖过程中盾构隧道变形难控制。结合数值计算结果可知,采用了满堂加固、盾构隧道两侧设置抗拔桩形成“门式框架”,3 m以下土层按抽条法开挖,开挖至坑底后及时反压,可有效控制盾构隧道上浮。基坑开挖实施过程中,整体采用加固措施与数值模拟工况4一致,现场施工如图9所示,并按前文盾构隧道监控量测方案布设监控点,基坑施工完成后,获得盾构隧道内的实测点动态竖向位移,如图10所示。

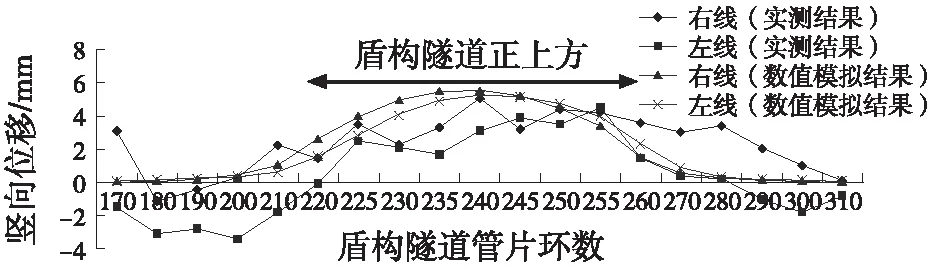

从图10可见,基坑开挖区域,下方盾构隧道存在明显上浮,基坑结构底板实施完成后,盾构隧道最大上浮位移为5.1 mm,与数值计算值5.64 mm较为接近,说明本文模拟中采用的基本假定与实际情况基本一致,数值计算结果有效可靠。

(a) 抽条开挖

(b) 及时反压

图10 基坑开挖完成后盾构隧道实测竖向变形曲线(上浮为正,下沉为负)

从图10还可见,基坑开挖区域的各衬砌环整体呈上浮状态,但上下行线存在差异,主要因基坑在第2层土体开挖过程中采用“抽条盆式开挖法”时,上下行上方土体开挖时序不一致造成。

5 结论

本文依托杭绍甬高速公路明挖隧道与杭州地铁1号线盾构隧道交叉节点工程,采用有限元模拟手段并结合现场实测结果,分析研究了在不同加固措施下,上方基坑开挖对盾构隧道的影响,得出如下结论:

1) 软土区深基坑开挖,卸荷比较大时,直接开挖上方土体易引发盾构隧道产生过大变形,须采取适宜工程措施降低盾构隧道位移变形。

2) 地基加固、抽条开挖、“门式框架”、及时反压等措施对抑制盾构隧道位移均有显著作用,且在地质条件较差、卸荷比较大情况下,以上措施均应施加,以保证盾构隧道位移变形在允许范围内;在地质条件较好、卸荷比较小的情况下,可结合实际情况及数值计算结果选择合适的工程措施,既能保证施工安全,又能降低造价。

3) 现场监测结果表明,采用地基加固、抽条开挖、“门式框架”、及时反压等辅助措施后,既有盾构隧道变形控制在允许范围内,且监测结果与数值模拟结果相吻合,说明本文提出的辅助措施合理可行。