大直径工程钻机主要参数设计计算与应用

2021-11-08乔晓华浦静怡张西坤

乔晓华 ,浦静怡 ,张西坤

(1.陕西省水务集团水生态综合开发有限公司,陕西 西安 710075;2.陕西省煤田地质局,陕西 西安 710021;3 河北建勘钻探设备有限公司,河北 石家庄 050031)

0 引言

为了满足工程施工需要,达到预定钻进效率和钻进质量的要求,合理选用钻机的钻进技术参数,以保证钻机结构上设计合理、使用上安全可靠、操作上方便先进是钻机设计首要考虑的问题。钻进参数是使用条件的集中反映,是钻进设计的直接依据和钻机的施工能力。

钻机的钻进参数主要有:

(1)钻压力为钻进过程中,通过钻头作用在钻进全断面上的垂直压力。钻压力不是对井底的正压力,正压力等于钻压力与孔底倾角余弦的乘积。

(2)回转系统扭矩为由动力通过钻杆传递给钻头从而进行钻进作业的旋转力矩。

(3)回转系统转速为钻具的旋转速度。

(4)排渣能力为泥浆通过正循环或反循环对钻进产生的钻渣的排渣能力(循环量、循环速度、循环压力)。

(5)纯钻进速度为不包括提下钻、维修设备等辅助时间的钻进速度,纯钻进速度集中反映了钻进参数的合理性。

1 钻压力计算及设计规律

1.1 钻压力的确定

在钻进过程中,通过一定钻压力将钻头嵌入岩层(尤其是硬岩层)一定深度,达到岩层的体积破碎程度。这个钻压力所形成的刀具与岩层的接触应力(由静压力和冲击力产生的复合应力)一定要大于岩层的临界应力(使岩层破碎的应力极限值)。

1.2 钻压力的计算方法

钻压力的计算可以从多个不同角度考虑进行,其中有四种比较成熟的计算方法:

(1)按照作用在刀刃单位面积上的压力P(钻压强、压强)来计算钻压:

式中:FN为钻压力,kN;P 为钻压力形成的作用在刀刃单位面积上的压力,即钻压强,钻压强应大于或等于岩石的硬度,MPa;L 为同时与岩石接触的刀刃总长度,m;B 为刀刃与岩石的接触宽度,它与刀尖宽b 和刀尖角γ 有关,当γ=60°时,取B=2b;当γ=45°时,取B=2.2b;α 为井底倾角,即钻进面与地平面的夹角。

(2)按照作用于刀刃单位钻进面积上的压力q(称为“比压值”)来计算钻压力:

式中:FN为钻压力,kN;K 为刀具刀刃重合系数;K=L/h,一般取K=0.94~2.5,钻头直径越大,K 值越大,美国钻井公司以前取K=1.75~2.5,但试验表明K 值取小些,钻速和刀具寿命反而高一些,一般取K=0.94~1.0;L 为同时与岩石接触的刀刃总长度,m;h 为破岩带宽度,m;q 为比压值,N/m;根据岩石单向抗压强度σc计算,q=25.9σc0.46;α为孔底倾角,即钻进面与地平面的夹角。

(3)按照作用于单位面积上的压力P0来计算钻压力:

式中:FN为钻压力,kN;P0为单位钻井面积上的压力,它是一个压强的参数,根据不同岩类进行选取,对于中硬岩P0=64kPa;VF为钻进面积,m2;α 为井底倾角,即钻进面与地平面的夹角。

(4)按照作用于每把刀具上的压力来计算钻压力:

式中:FN为钻压力,kN;Pc为平均每把刀具上给定的压力,kN;与刀具结构、岩类有关,一般取15kN~30kN,最大到68kN(美国);E 为钻头体上安装刀具的数量;α 为井底倾角,即钻进面与地平面的夹角。

以上计算值均要满足选用原则的要求,其中式(2)简单实用,在工程实践中是最常用的,运用上述公式计算时还应计入导向器的摩擦阻力和中心刀的楔入阻力。

1.3 钻压力对钻进速度的影响

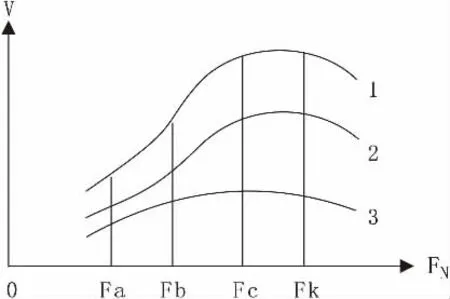

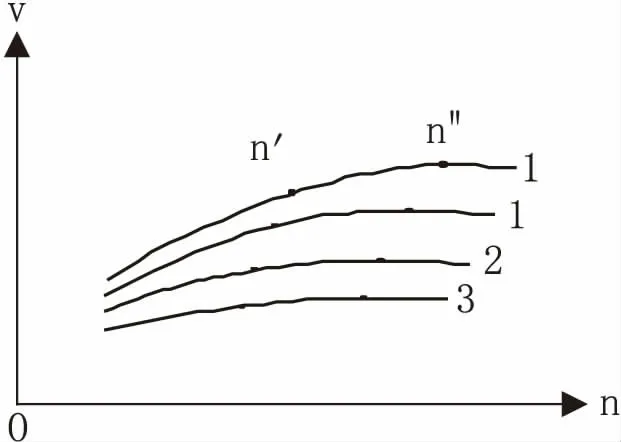

厂内试验及施工现场钻进施工实践表明,钻进速度V与钻压力FN的关系曲线见图1。

图1 钻压力对钻进速度的影响关系分析曲线

2 钻进扭矩的设计计算

钻机的旋转扭矩与钻压、钻头直径、钻井深度、钻进地层状况、洗井方式等因素有紧密关系,在功率一定的情况下,它受到转速的制约。

2.1 扭矩的选用原则和规律

扭矩与钻速之间有着直接的联系,其他因素对扭矩的影响几乎都通过钻压反映出来,扭矩随钻压的加大而增加,为此:

(1)扭矩需随岩层硬度的增加而提高;

(2)扭矩需随刀具刀刃插入岩层深度的加大而增加;

(3)扭矩需随钻进直径和深度的增加而加大;

(4)扭矩随破岩滚刀直径的减小、数量的增多以及刀刃尖角、齿顶宽的增大而增加。

2.2 扭矩的计算方法

扭矩的设计计算依据是作用在各个刀头上的钻压力和对应钻压力的回转半径的乘积之和,即:

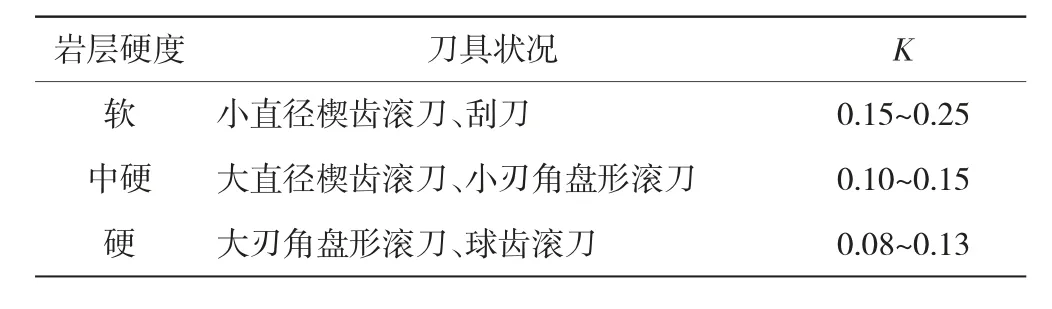

式中:K 为钻头钻压力与钻头回转阻力转换系数,转换系数与刀具的结构形式、外形尺寸、轴承选型、钻进地层情况、泥浆介质和具体施工工艺有关,转换系数可按表2 选取;FNi为作用在各个刀头上的钻压力;Ri为各个刀头的回转半径。

表2 钻头转动阻力系数K 值的确定

假设作用在每把刀头上的钻压力相同或近似,则为:

式中:K 为钻头钻压力与钻头回转阻力转换系数;FNC为作用在各个刀头上的钻压力的平均值;Ri为各个刀头的回转半径。

假设单位钻进面积上分布的刀头数相等或近似相等,则为:

式中:K为钻头钻压力与钻头回转阻力转换系数;FN为作用在单位面积上的钻压力;R 为钻头整体半径值。

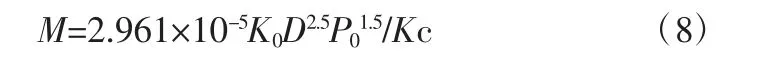

扭矩计算经验公式(适用于钻井直径1.8 m~3.0 m):

式中:K0为地质常数,取值见表3;D 为钻井直径,cm;P0为单位直径上的钻压(压强),kg/cm;Kc 为刀具刀刃重合系数。

表3 地质常数的确定

以上公式只是计算出了破碎岩石时钻头部分的回转扭矩,综合考虑钻具导向装置的摩擦、泥浆与钻具的阻力产生的力矩,则有M总=(1+(20~30)%)M。

3 转速的设计计算

钻机的钻进转速对钻进速度、成井质量和钻头寿命的影响很大。钻进转速的设计计算要综合考虑以下几个方面:

(1)钻进速度的设计计算要有利于提高钻进效率,使钻头具有最好的破岩效率,在一定的转速范围内,钻进转速越高,钻进速度越快;

(2)钻进速度的设计计算要有利于提高钻头使用寿命,使钻头具有最高的使用寿命,在一定的钻速范围内,钻进转速越高,刀具磨损加快;

(3)钻进速度的设计计算要尽量实现特殊的工艺要求,处理事故和流沙层钻进时需要较低转速,扩孔、扫孔和避免形成泥包时较高转速,这些特殊的工艺要求要能够实现。

施工实践表明,通常情况下钻头外边缘的线速度不能过大,也不能过小。钻头外边缘线速度一般取40m/min~150m/min。硬岩取小值,软岩取大值。

对破岩滚刀钻头,转速一般按下式进行计算:

式中:Nmax为钻头最高转速,r/min;D 为钻头直径,m。

钻头外边缘线速度确定以后,根据以上公式和不同钻孔直径可计算出钻头的转速范围,调速范围一般以零转为起点进行无级调速。

钻头的破岩机理是通过钻压压入岩石一定深度来刻碎岩石。钻头破岩的效率是在一定钻压下钻头的移动速度决定的,钻头对岩石的破碎和进一步提高破岩效率两者之间是通过钻头回转速度实现互相联系和相互影响的。

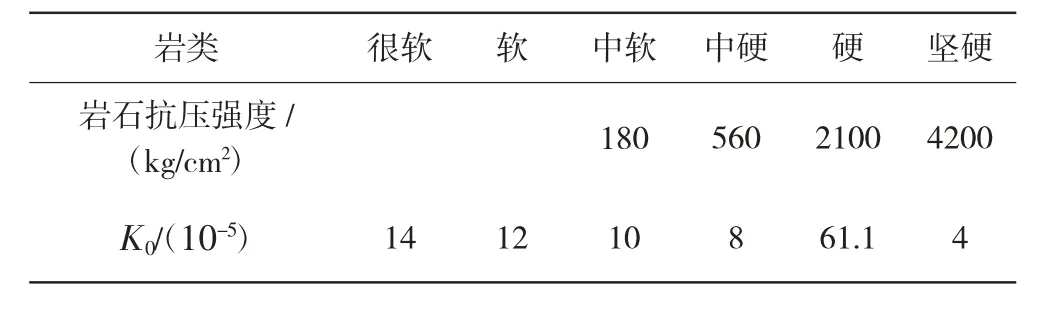

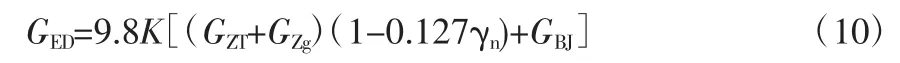

工程施工实例说明,钻进速度和钻头回转速度的关系是比较复杂的,见图2。

图2 V-n 曲线

当n<nk时,V与n 成正比。

当nk<n<nk时,V 仍随n 的增加而提高,但速率减慢。

当n>nk时,V 随n 的加大而降低。这是因为刀具速度太高,刀刃作用于岩石的时间太短,岩石破碎阻力增加的缘故。

可见nk为n 的极限值(临界值),钻进时n 应控制在此值以内。为了保持较高的效率,也不应低于临界值nk。

不同的地层情况,应合理选择钻头回转转速,在流砂层中钻进时,为防止在泥浆的带动下造成的井壁坍塌,钻头回转转速应控制较低的范围内,一般控制在钻头外边缘线速度0.7m/s 以内。

4 提升能力的设计计算

钻机提升系统的额定起重量的设计计算主要考虑两个方面,一是最大钻孔直径对提升能力的影响,二是最深钻进深度对提升能力的影响,也就是主要与钻孔直径和钻井深度有关:

式中:GED为钻机额定提升能力,kN;K 为动载系数,1.25~1.30;GZT为钻头(过度钻杆、加重钻杆、配重块、柔性接头)的理论计算重量,t;GZG为孔内钻杆的总重量,t;γn为钻井液浓度,t/m3;GBJ为钻杆与提升系统之间的各个部件重量之和,t。

额定提升能力设计计算结果乘以一定的安全系数,就是钻机的最大提升能力,最大提升能力是设计提升系统的依据。

5 典型设计实例为GD50 钻机的设计与应用

5.1 GD50 钻机的设计生产

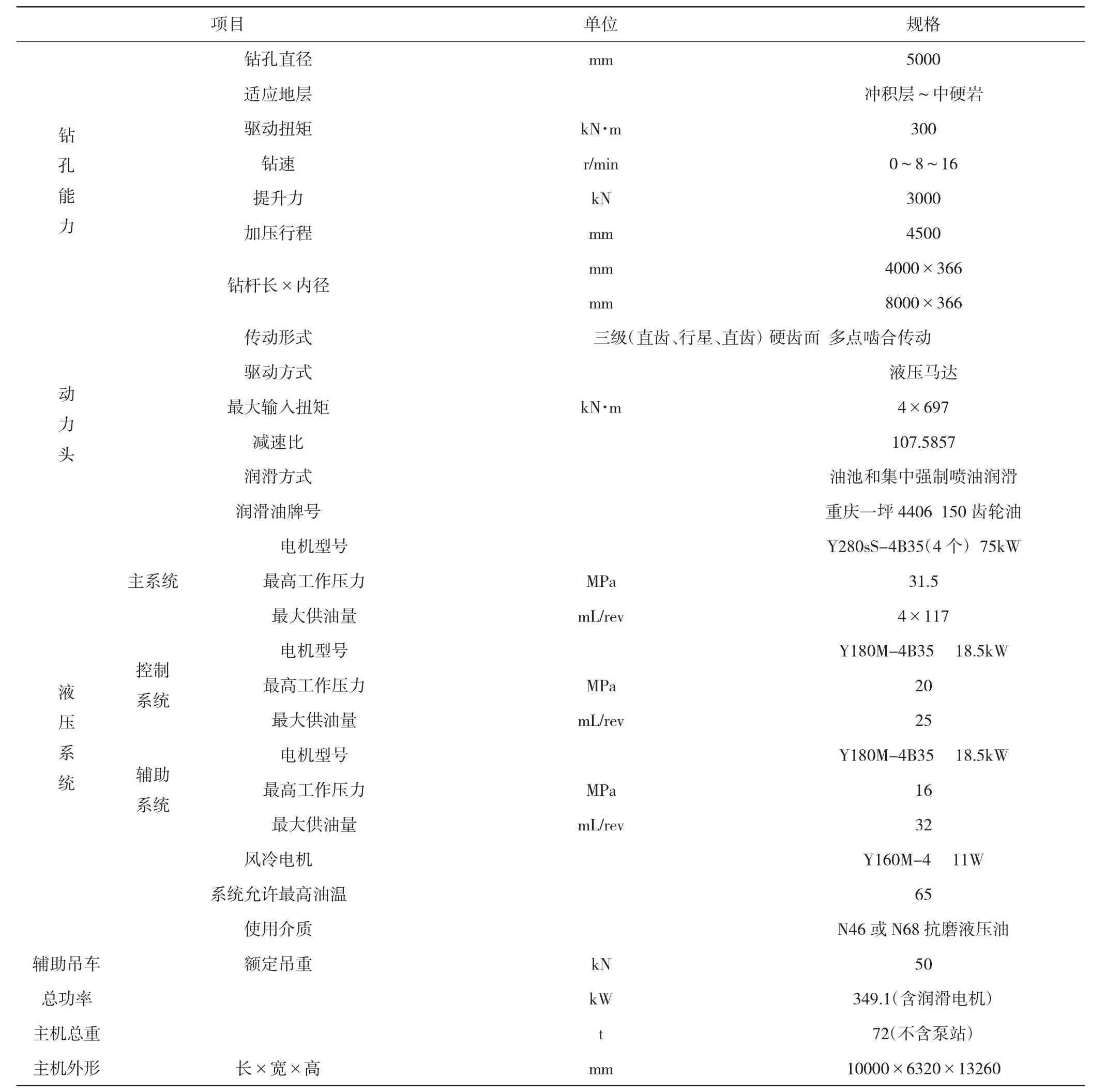

GD50 钻机是依据大口径钻机参数设计计算方法研制的满足大口径竖井钻探设备,主要针对大口径铁矿竖井、煤矿竖井、降水井及水利农用机井等施工的专用钻机。主要性能参数详见表4。

表4 GD50型钻机的主要性能参数表

GD50 竖井钻机主要结构特点:

(1)液压马达驱动,可以无级调速,工作平稳可靠,过载自动保护。

(2)动力头和提升油缸公用两组(4 台)主泵,动力源控制简化,结构紧凑,使用可靠,主提升油缸分快速提升下放和慢速进给驱动。

图3 GD50型钻机施工场景

(3)进给系统可以手动和自动控制,可以恒转速和恒钻压钻进。

(4)起下直径4.6 m 以下钻头时,钻架由支撑油缸驱动后仰,不用移动主机,对孔位只在固定钻机时一次找正即可。

(5)所有执行油缸都装有液压锁,可在任意位置锁死,具有连锁保护功能。

(6)主传动系统动力头,采用硬齿面齿轮传动,结构紧凑,承载能力大,重量轻。

5.2 GD50 钻机的施工应用

位于黄河右岸的某脱贫饮水工程,拟在黄河河漫滩及一级阶地范围内建设水源地,其东西方向长约30 km,南北方向宽约0.5 km~2.0 km,面积约40 km2。从该水源地取水,经汇集后通过4 级加压泵站和205 km 输水线路在终端与调节水库相连,输水沿线向工程供水范围内的城乡生活和工业供水。拟施工的两口大口径水井成井直径为1200 mm,设计井深60 m。井管使用直径分别采用530 mm 和820 mm 的无缝钢管,壁厚8 mm。过滤管采用桥式过滤器结合打眼缠丝过滤器。滤料直径选用2 mm~5mm 的粒砂。

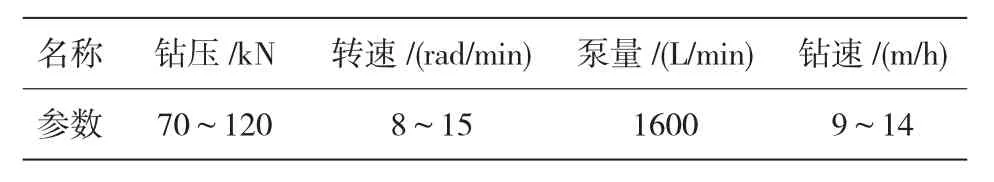

该脱贫饮水工程应用GD50 钻机施工,现场通过调节钻进参数,钻进效率极高,提前完成了施工任务,节约了成本。本次施工主要钻进参数详见表5。

表5 脱贫饮水工程施工钻进参数

通过施工,成井质量较好,最终实际抽水量3000 m3/d,比设计出水量每天多280 m3/d。

6 结论和建议

(1)钻压、转速和冲洗液量这三大参数之间是相互制约而又相互促进的,只有三大参数配合恰当,才能保证钻进的高效率和井壁的稳固。一般在砂岩中钻进应采用低转速、小钻压、大冲洗液量的钻进工艺;在粘土层中钻进时,宜采用中等转速、小钻压、大冲洗液量的办法;在基岩中钻进则可采用高转速、大钻压配以相应的冲洗液量的规程。

(2)钻机设计遵循“低速、大扭矩”的原则,能实现无级调速,转速能随井内扭矩改变而改变,即当井内扭矩增大超过额定扭矩时,转速应能相应迅速下降,井内扭矩超过定值达到一定限度后,应能自动停止回转,当扭矩减小后又能自动恢复正常运转。

(3)通过对大直径工程钻机参数的设计研究,研发了GD50 钻机,为我国大口径铁矿竖井、煤矿竖井、降水井及水利水井施工提供了专用钻机—大口径工程钻机。