CO2环境中管内外温差对X65湿气管线顶部腐蚀的影响

2021-11-08封子艳崔铭伟高志亮

封子艳,崔铭伟,高志亮

(1. 滨州学院 化工与安全学院,山东 滨州 256600;2. 陕西延长石油(集团)有限责任公司研究院,陕西 西安 710065)

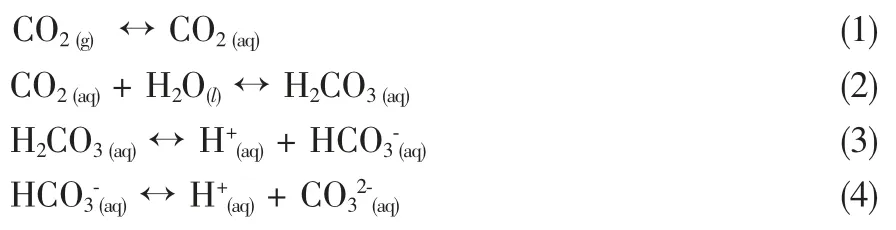

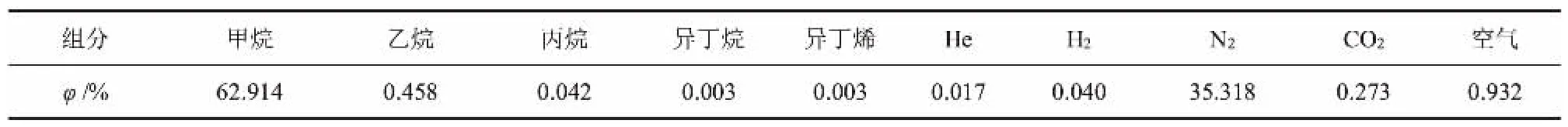

油气集输系统内部腐蚀按内腐蚀位置可分为管线底部腐蚀(BLC)和管线顶部腐蚀(TLC)[1,2]。 过去几十年, 科研工作者投入大量精力研究BLC的发生机制[3-7],但国内外关于TLC发生机理的相关文献较少。依据现有文献,TLC较多发生在含有腐蚀性介质的湿气集输管道(即输送介质中含有液相水或凝析液的天然气集输管道)[1],当管内壁温度低于输送介质所含水蒸气露点时,湿气中的水蒸气即在管内壁顶部冷凝成液态水,湿气中的腐蚀性介质,如二氧化碳(CO2)、硫化氢(H2S)以及挥发性有机酸迅速溶入冷凝水形成腐蚀液体腐蚀管线顶部。 CO2溶于水的腐蚀机理如下[1]:

阳极反应是在水溶液中氧化溶解铁,反应如下:

阴极反应如下:

因此, 管材在含CO2水环境中的整体腐蚀反应如下:

目前,针对管线顶部腐蚀的研究装置较多采用高温高压釜和小型环路管道实验系统。 高温高压釜能够较好地模拟湿气管线的运行温度、压力、气质条件、水质条件等影响因素;小型环路管道实验系统能够更加真实地模拟湿气管道运行工况,如流速、气液相流量等工程参量的变化。1991年Olsen等[8]、2000年Pots等[9]、2008年Hinkson等[10]、2011年Chen等[11]、2011年Qin等[12]、2011年Pojtanabuntoeng等[13]、2014年Yaakob等[14]、2019年Xiao等[15]、2020年Folena等[16]科研工作者均应用自制高温高压反应釜,开展了湿气管线顶部腐蚀研究。 2001年Sun等[17]、2003年Vitse等[18]、2004年Singer等[19]、2005年Mendez等[20]、2006年Camacho等[21]、2007年Zhang等[22]、2009年挪威能源技术研究院Nyborg等[23]、2010年Singer等[24]、2017年Shant等[25]、2021年Ajayi等[26]等科研工作者则应用小型环路管道实验系统更加真实的模拟湿气管线运行条件,开展了管线顶部腐蚀研究。 此外,管线顶部腐蚀的研究内容较多集中在缓蚀剂研究、顶部腐蚀机理研究以及顶部腐蚀检测技术研究等领域。 顶部腐蚀机理是研究的核心,膜状冷凝机理和珠状凝结机理是目前较为流行的机理学说。早在1991年,Dewaard等[27]即根据小型环路管道实验系统的实验数据建立了水冷凝速率经验公式,但应用效果欠佳;2000年,Pots等[9]建立了包含冷凝速率的顶部腐蚀预测模型,但冷凝速率公式偏差较大,模型无法给出准确的腐蚀速率;2003年,Vitse等[18]依据热量守恒、质量守恒定律,并结合小型环路管道实验系统给出的气液介质参数、管线规格参数以及热传递参数等实验数据,建立了顶部腐蚀速率的半经验模型,模型冷凝速率预测仍存在一定偏差,因此模型未大范围推广。 2008年,Zhang[28]基于统计学、热力学和化学平衡理论建立了珠状凝结顶部腐蚀机理模型,由于冷凝模型的建立采用了统计学与热力学相结合的方法,因此该模型不仅能预测均匀腐蚀,也能预测局部腐蚀。

综合以上研究进展可以看出,管线顶部冷凝速率、冷凝液腐蚀性及其对管线腐蚀形貌的影响仍是当前研究热点。 本研究应用自制高温高压管式冷凝实验装置和自制高温高压管式顶部腐蚀模拟实验装置,以延长上古气田气质、水质和延长油气田、中海油中目前广泛应用的X65管线钢为研究对象,分别研究了管线顶部冷凝速率和冷凝液pH值随管壁与管内介质温差的变化,采用挂片失重法、扫描电子显微镜(SEM)和能谱(EDS)等方法分析了管材腐蚀速率、腐蚀形貌以及腐蚀产物,为管线顶部腐蚀机理的建立提供支持。

1 实验部分

1.1 实验对象

选用X65管线钢作为实验材质,X65管线钢化学成分如表1所示, 制作成45 mm × 5 mm × 10 mm的试样,参考文献[29]中步骤进行试样制作。

表1 X65管线钢各成分质量分数Table 1 Elements mass fraction of X65 pipeline steel

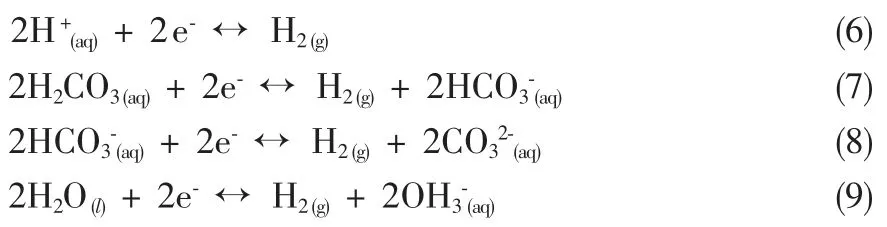

实验用气以延长气田延气2井区某试气井采出气为基础,气质分析如表2所示,该井采出气甲烷含量(体积分数,下同)较低,N2含量较高,CO2含量仅有0.273%,适合作为本研究的基础用气,其中CO2含量可根据实验要求改变。 实验液相腐蚀介质同样取自该井采出液,水质分析如表3所示,该井采出液为典型的氯化钙型水质,Cl-质量浓度接近20000 mg/L,pH值为6.4,呈弱酸性。

表2 延气2井区某试气井气质分析Table 2 Gas quality analysis of a test gas well in Yanqi 2 well area

表3 延气2井区某试气井水质分析Table 3 Water quality analysis of a test gas well in Yanqi 2 well area

1.2 实验方法

图1为自制高温高压管式冷凝实验装置示意图。 该装置由高温高压管式顶部腐蚀模拟实验装置(图2)稍作修改得到,重新设计了模拟管输湿气环境,保存了管段底部热电偶、温度控制系统和恒温实验箱,仅在高压实验管段顶部9点钟至3点钟方向安装了厚度约5 mm、具有极强吸水和保水功能的多孔聚合物载体材料[31]。 该载体材料开孔率高达90%以上,密度50 g/L,能吸收和保持自身重量近20倍的水分。 图2所示的高温高压管式顶部腐蚀模拟实验装置主要由高压实验管段、恒温实验箱、挂片系统、温度调节控制系统、高压气瓶以及各类阀门仪表构成。 高压实验管段由316L材质、DN160管段组成,壁厚8 mm,长500 mm,两端法兰连接平板封头,能承受8 MPa高压以及-30~100 °C温度变化。 DN160管段底部和顶部空间能够分别布置6~8组腐蚀挂片。 管段底部位置连接2根热电偶以及温度控制系统,满足实验所需温度条件。 高压实验管段一端与高压气瓶连接,用于控制管内压力,吹扫管内空气,提供所需的气质成分等。 管段另一端连接气体出口管线,主要用于吹扫空气的出气口以及实验后的泄压口。高压实验管段置于恒温实验箱内,恒温实验箱实验温度为-(20 ± 0.5)~(90 ± 0.5) °C。

图1 高温高压管式冷凝实验装置示意Fig. 1 Schematic diagram of high temperature and high pressure pipe condensation experimental device

图2 高温高压管式顶部腐蚀模拟实验装置示意Fig. 2 Schematic diagram of high temperature and high pressure pipe top corrosion simulation experimental device

参考文献[30]中实验流程进行实验,实验前先将实验用挂片置于高压实验管段顶部和底部,观察挂片表面腐蚀产物膜形貌、挂片基体腐蚀形貌及挂片截面形貌;设置3~5组平行实验挂片,便于计算挂片均匀腐蚀速率。 安置好挂片后,将液相腐蚀介质注入高压实验管段密封。 连接N2高压瓶与高压实验管段,出气口通至液相以下,吹扫高压实验管段1 h,置换管内空气。 利用现场取气高压瓶置换N2高压瓶,将实验压力设置为6 MPa,开始实验。 通过调整管段底部位置热电偶、温控系统以及恒温实验箱,选择不同管内介质温度和管壁温度,测试不同管内外温差下冷凝液质量,每次实验时间30 min;之后应用高温高压管式顶部腐蚀模拟实验装置研究管内外温差对管线顶部腐蚀的影响。

1.3 分析表征方法

参考文献[29]中挂片失重法对挂片进行处理、称重、计算均匀腐蚀速率。 扫描电镜挂片样片参考文献[29]中方法对挂片表面腐蚀产物进行清理。 能谱分析样片参考文献[29]中方法对挂片表面腐蚀产物进行净化处理。

EDS试样的制备有较高的要求:(1)样品要尽量平;(2)样品须导电;(3)非导电样品,需要喷镀金膜的样品要确保金或铂在谱图上的峰位不会影响样品本身所含元素的峰位。

2 结果与讨论

2.1 管内介质与管壁温差对顶部冷凝速率的影响

图3为应用高温高压管式冷凝实验装置完成的冷凝速率随温差的变化趋势,图3中“t”表示管内介质温度。 随着管内介质与管壁温差降低,管段顶部冷凝速率逐渐降低,变化规律与文献[32]所述一致。冷凝速率随温差呈指数曲线变化,当管内介质与管壁温差一致时,管段顶部冷凝速率数值相近,说明对管道顶部冷凝速率有重要影响的是管内介质与管壁之间的温差,而不是二者的温度。

图3 管顶部冷凝速率随管内介质与管壁温差的变化趋势Fig. 3 Variation of condensation rate at top of tube with temperature difference between tube medium and tube wall

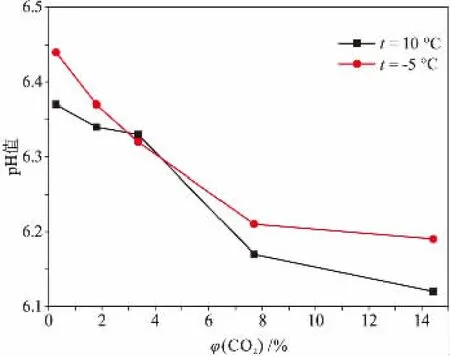

2.2 顶部冷凝液pH值分析

应用高温高压管式冷凝实验装置进行实验,管内介质温度50 °C(湿气管线井口温度一般为50 °C,埋地管壁温度夏天一般为10 °C,冬天一般为1~5 °C,因此实验选择湿天然气温度50 °C, 管壁温度10 °C和-5 °C的腐蚀温度条件), 压力0.3 MPa条件下,分析了不同管壁温度、CO2含量下,管段顶部冷凝液pH值的变化,结果如图4所示。 与文献[32]中描述的常温常压碳酸pH值6.38非常接近,该装置测试所得的pH值数据可靠。 CO2含量增加,冷凝液pH值略微降低,冷凝液腐蚀性增强;管壁温度降低,顶部冷凝液pH值略微升高。 主要有以下两方面原因:(1)CO2含量影响CO2在冷凝液中的亨利常数, 进而降低了碳酸的解离常数;(2)管壁与管内介质温差增大,增加了实验管段冷凝速率,不断有新鲜冷凝液融入顶部冷凝液,降低冷凝液pH值。

图4 冷凝液pH随CO2含量的变化Fig. 4 Variation of pH of condensate with CO2 content

2.3 均匀腐蚀速率分析

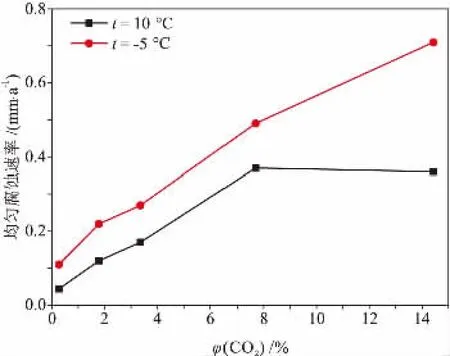

图5为管内介质温度50 °C、实验480 h后应用高温高压管式顶部腐蚀模拟实验装置完成的均匀腐蚀速率随CO2含量变化的趋势。 由图5可知,随CO2含量增加顶部均匀腐蚀速率逐渐增加,但增加趋势不明显。 管壁温度10 °C较管壁温度-5 °C时均匀腐蚀速率低。实验显示管壁温度10 °C时电化学反应物活性以及H+浓度均较-5 °C时高,但均匀腐蚀速率却较低,说明此时腐蚀实验控制步骤是管线顶部的冷凝速率,CO2含量增加引起的H+浓度增加以及反应物活性增加对X65湿气管线顶部均匀腐蚀的影响均不及管道顶部冷凝速率大。

图5 均匀腐蚀速率随CO2含量的变化Fig.5 Variation of uniform corrosion rate with CO2 content

2.4 腐蚀表面形貌分析

图6为高温高压管式顶部腐蚀模拟实验装置中在各条件下实验480 h、 清理腐蚀产物膜后2片顶部挂片腐蚀形貌显微分析图。 由图6(a)、(g)可知,管壁温度10 °C、CO2含量0.237%时挂片表面以局部单腐蚀为主,单腐蚀之间不存在相互作用,腐蚀直径较小、深度较浅,计算得到的均匀腐蚀速率较低[29];由图6(b)、(h)可知,管壁温度-5 °C时管内外温差增加了15 °C,挂片表面腐蚀形貌出现较大差异,以均匀腐蚀为主,均匀腐蚀坑内部布满直径较小的局部蚀坑,局部腐蚀之间将发生相互影响,成为均匀腐蚀[29],对管线剩余强度的影响成倍增加。由图6(c)、(i)可知,当管壁温度为10 °C、CO2含量3.360%时挂片表面以局部腐蚀为主,但直径更大、深度更深,局部腐蚀之间已发生相互作用,计算得到的均匀腐蚀速率可能不高,但管线剩余强度可能较相同腐蚀速率下的要低[29];由图6(d)、(j)可知,当管壁温度为-5 °C时,挂片表面以均匀腐蚀为主,与CO2含量0.237%时类似,只是面积更大, 计算得到的均匀腐蚀速率也更大。 由图6(e)、(k)可知,当管壁温度为10 °C、CO2含量14.430%时,挂片表面仍以局部腐蚀为主,与CO2含量3.360%时类似,局部腐蚀直径、深度进一步增加;由图6(f)、(l)可知,当管壁温度降至-5 °C时挂片表面以均匀腐蚀为主,腐蚀面积持续增加。

图6 各条件下挂片腐蚀形貌Fig. 6 Corrosion morphology of hanging pieces under various conditions

综上分析,随着CO2含量增加,挂片表面均匀腐蚀速率增加,但对挂片表面腐蚀形貌(均匀腐蚀或局部腐蚀)影响不大;管内介质与管壁温差增加,挂片表面腐蚀由局部腐蚀向均匀腐蚀转变,依据2.1节中分析,管内介质与管壁温差增加,管线顶部冷凝速率增加,其严重影响挂片腐蚀形貌。

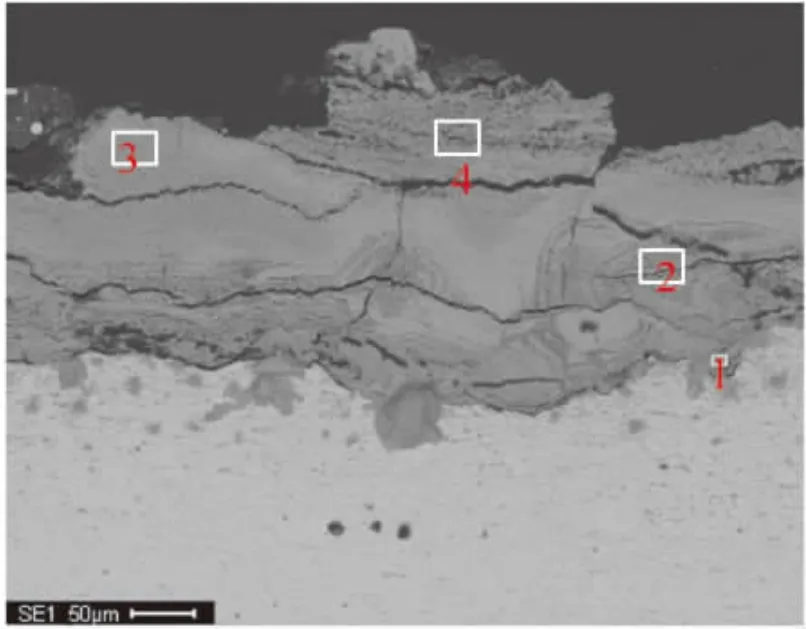

2.5 腐蚀截面形貌分析

图7为管内介质50 °C、管壁温度10 °C条件下实验480 h后挂片截面形貌图。图中腐蚀产物膜未出现明显的分层现象,图中“1”、“2”、“3”所示区域腐蚀产物膜形貌、质地以及颜色相似;图中“2”、“4”所示区域腐蚀产物膜质地疏松, 内部均存在明显的裂痕。 腐蚀产物膜防护作用较低,管段顶部冷凝液可通过裂痕位置渗透到基体表面,引发因氧浓差闭塞电池自催化效应引起的电化学腐蚀[33],在挂片表面形成局部腐蚀;内层腐蚀产物膜与金属基体之间界限与2.4节分析顶部腐蚀特征吻合, 即局部腐蚀严重;外层腐蚀产物膜分布不均匀、质地疏松、表面坑洼,较难形成有效的腐蚀防护层,腐蚀产物膜局部继续增厚,在重力作用下会出现局部脱落,如图中“4”处腐蚀产物,引发局部腐蚀。

图7 挂片腐蚀截面形貌Fig. 7 Cross-section morphology of corroded hanging pieces

2.6 腐蚀产物物相分析

图8为管内介质50 °C、 管壁温度10 °C时实验480 h后挂片表面腐蚀产物EDS能谱分析。可知,CO2含量不同时,腐蚀产物主要成分变化不大,主要为Fe、O元素,结合文献[29]中所述,大部分腐蚀产物为FeCO3;随着CO2含量增加,谱峰强度提升,腐蚀产物FeCO3含量增加,腐蚀强度增加。

图8 挂片腐蚀产物的EDS能谱分析Fig. 8 Analysis of EDS energy spectrum of hanging pieces corrosion product

3 结论

研究应用自制实验装置, 以延长上古气田气质、水质和X65管线钢为研究对象,分别研究了管内介质与管壁温差对顶部冷凝速率的影响规律,分析了顶部冷凝液pH值变化规律, 分别采用挂片失重法、 扫描电子显微镜和EDS能谱方法分析了管材均匀腐蚀速率、腐蚀形貌和腐蚀产物。

(1)管内介质与管壁温差增加,管段顶部冷凝速率升高,冷凝速率随温差变化呈指数变化趋势,CO2含量增加,冷凝液pH值降低;管壁温度降低,顶部冷凝液pH值略微升高。

(2)随着CO2含量增加,挂片表面原先的均匀腐蚀、局部腐蚀速率均增加,但对挂片表面腐蚀形貌(均匀腐蚀或局部腐蚀)的转化影响不大;管内介质与管壁温差增加,挂片表面腐蚀由局部腐蚀向均匀腐蚀转变。 管线顶部冷凝速率严重影响挂片腐蚀形貌。

(3)顶部腐蚀产物膜未出现明显分层现象;外层腐蚀产物膜质地疏松, 内部均存在明显裂痕,易在挂片表面形成局部腐蚀;内层腐蚀产物膜与金属基体界限起伏明显, 腐蚀初期未能形成有效防护,导致局部腐蚀严重。

(4)CO2含量不同时,腐蚀产物主要成分变化不大,主要为Fe、O元素,腐蚀产物为FeCO3;CO2含量较高时,腐蚀产物FeCO3含量较高,腐蚀程度较高。