ASME规范下超限压力容器现场装配执行方案探讨

2021-11-08杨小林朱永江

杨小林,朱永江

(中国五环工程有限公司,湖北 武汉 430223)

近年来,中国工程公司凭借强大的实力和良好的性价比,承接的海外项目越来越多。在这些涉外项目中,压力容器往往需要采用国际标准规范进行设计和制造。由美国机械工程师学会的锅炉及压力容器委员会制定的美国ASME锅炉及压力容器规范,作为世界上技术内容最为完整的压力容器标准,自然成为了众多海外项目的首选。但是,由于项目所在国和业主的特殊要求,在压力容器的制造过程(包括车间制造和现场装配)中,也会遇到各种各样的问题。

随着世界经济的发展,石油化工装置的规模越做越大,大型化也成了压力容器发展的必然趋势。由于受运输条件限制,超大、超长的压力容器只能采用现场装配(组焊)的方式完成。对于国内项目来说,通常超限压力容器的车间和现场工作都可由同一容器制造厂完成。而对于海外项目来说,超限压力容器的现场装配工作可能需要项目所在国的其他制造厂来完成。

本文介绍了美国ASME锅炉及压力容器规范中关于压力容器现场装配方案的规定,总结了影响现场装配方案选择的几个主要因素,对某海外项目进行了实例分析,寻找到了更适合于人力成本超高国家和/或受限劳工政策的第四种现场装配执行方案,并提出了该方案执行过程中需要重点关注的一些问题。

1 ASME关于压力容器现场装配的规定

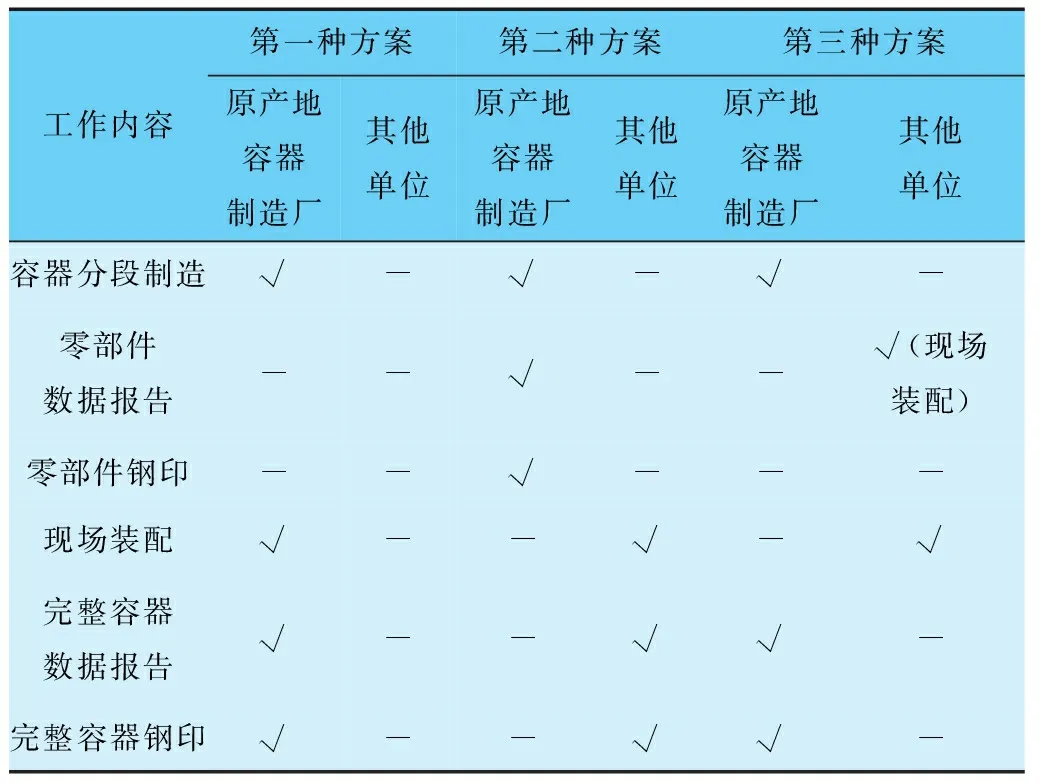

根据ASME BPVC Ⅷ-1 2019中U-2(h)的规定,可以得到表1的三种压力容器现场装配方案。

表1 压力容器现场装配方案

第一种方案中,压力容器的现场装配由原产地容器制造厂直接完成,出具完整设备的制造厂数据报告,并对容器加盖钢印,容器制造厂对容器质量负全面责任。

第二种方案中,压力容器的现场装配由其他持有有效“U”授权证书的单位来完成。原产地容器制造厂对容器分段部件加盖钢印,并向现场装配单位提交零部件数据报告,对容器分段部件质量负责。现场装配单位进行最后的装配、无损检测以及压力试验后,出具完整设备数据报告,并对容器加盖钢印,现场装配单位对容器质量全面负责。

第三种方案中,压力容器的现场装配由其他持有有效“U”授权证书的单位来完成(该工作须在容器制造厂的检验机构代表在场的情况下完成)。现场装配单位向原产地容器制造厂提交零部件数据报告(如装配、无损检测以及水压试验数据等),并对其所负责的工作部分负责。原产地容器制造厂出具完整设备数据报告,并对容器加盖钢印,同时对容器质量全面负责。

2 影响现场装配方案的主要因素

对于按ASME规范执行的海外项目来说,需要从多个角度来考虑大型超限压力容器的现场装配方案。由于项目所在国和业主的特殊要求,以下几个方面需要重点予以关注。

2.1 项目合同要求

项目业主可能会对压力容器的原产地有特殊的要求。例如,有的项目业主会要求压力容器须项目所在国国内采购或设定一定的属地化采购比例;有的项目业主会要求压力容器须欧美、日韩等发达国家采购;有的项目业主不会特别限制压力容器的原产地。但是,对于项目的总承包方来说,大多希望压力容器的现场装配工作按第一种方案即同一制造商来执行,这样可以更好地控制产品质量和进度,也可以避免潜在的责任纠纷。

2.2 项目所在国的国外劳工政策

不同国家的外籍劳工政策、劳工法律制度不尽相同。针对本文所述事项的短期用工政策,可以把项目所在国分为两类:①第一类国家,不限制其他国家的公民在其国内从事临时劳务工作;②第二类国家,政府对本国就业采取保护性政策,限制包括短期劳工在内的国外劳工进入,会造成其他国家的容器制造厂员工无法在项目现场进行装配工作。

因此,项目所在国的国外劳工政策是决定现场装配方案选择的最关键因素。

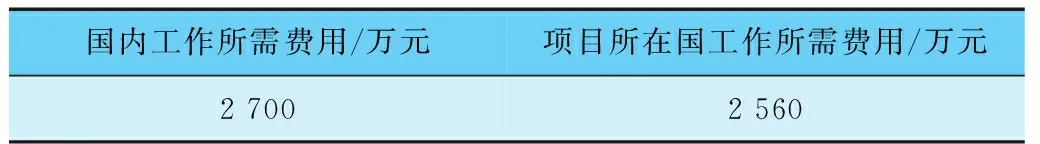

2.3 成本控制

为了进行成本对比,现假定压力容器的各项费用如下:分段部件费用为A万元;运输费为B万元;原产地容器制造厂现场装配费为C原万元,其他单位现场装配费为C其万元(通常C原小于C其;加盖钢印费用为D万元;其他单位对容器制造厂分段部件的制造过程进行审查和见证的费用为E万元;容器制造厂对其他单位的现场装配过程进行审查或见证的费用为F万元(分段部件的制造过程较现场装配复杂,周期更长,审查和见证的人力成本也会更高,F 三种方案的费用计算如下: 第一种方案的总费用=A+B+C原+D; 第二种方案的总费用=A+B+C其+2×D+E; 第三种方案的总费用=A+B+C其+D+F。 可判断,第二种方案的成本>第三种方案的成本>第一种方案的成本,但第二种方案和第三种方案的成本相差不会太大,不足以成为第二种方案和第三种方案选择的决定性因素。 一般而言,一个项目牵涉的相关方越多,进度控制的难度也就越大。显然,第一种方案优于第二、三种方案。 第二种方案,需要其他的现场装配单位对完整的压力容器负全面责任,也就意味着容器制造厂制造的容器分段部件还要得到现场装配单位的认可,这无疑会增加项目进度控制的难度。 而第三种方案,其他的现场装配单位只需在原产地容器制造厂认可下进行装配工作,并提供相关数据报告给制造厂即可,最终还是原产地容器制造厂对完整容器负全责。对于项目总承包方来说,只需要求原产地容器制造厂对总进度负责即可。 因此,从进度控制的角度,第一种方案优于第三种方案,而第三种方案又优于第二种方案。 显而易见,第一种方案的业绩是容器制造厂必须具备的。虽然,从成本和进度控制角度,第三种方案都优于第二种方案,但是不足以成为选择方案的决定性因素。容器制造厂或项目总承包方的业绩或经验,将会对方案的选择产生更有利的影响。 某海外业主付费的可行性研究项目,项目所在国为北美某发达国家。该项目具有以下特点。 (1)压力容器原产地没有限制,可在中国国内采购。 (2)受项目所在国运输限制严格,超限塔器需分成多段运输。 (3)项目所在国劳工政策为上述的第二类国家,且其国外劳工政策相当严格。该国规定了体力劳动等低技能岗位的准入国别名单,仅相关国家公民才有资格申请这些低技能岗位的工作许可。由于中国不在名单之列,中国公民无法在其国内从事低技能岗位的临时劳务工作。 (4)所接触的几家国内知名容器制造厂均没有在该国按第三种方案的执行经验,仅有容器部件的出口业绩,而现场装配工作都是由国外知名的工程公司找当地公司来完成的。 (5)项目总承包方也没有在该国按第二种和第三种方案的执行经验,甚至国内其他工程公司都没有在该国的类似业绩。 (6)项目所在国的人力成本特别高。 (7)项目所在国的安全法规特别严格,安全成本非常高。 某台超高塔式容器的参数如下:材料为SA-203 Gr.D;直径为4 000mm;壁厚为68mm;总高为~102m;净重为~778t;充水重为1 990t;拟分六段运输至项目现场。 国内制造厂和现场装配单位提供的估价见表2。 表2 制造厂和现场装配单位的预估费用 其中,国内工作所需费用包括容器分段部件制造、运输至国内某港口以及部件“U”钢印认证等;项目所在国工作所需费用仅包括现场组对焊接(合拢缝为空中组对焊接)、局部热处理、无损检测、地面和空中组对所需的吊车、水电气等,不包括水压试验和完整设备的U钢印认证费用。 根据询价和澄清结果,该项目若按第二种或第三种方案执行的话,会存在以下问题。 (1)项目所在国的组装工作所需费用过高,已接近国内工作所需费用,若还考虑水压试验及“U”钢印认证费用,预计会更高。 (2)项目所在国有现场组装业绩的单位,没有本项目超高塔器现场立式水压试验的经验,无法准确提供现场水压试验报价,基本不愿意负责现场的水压试验工作。 (3)项目所在国有资质(U1、U2、R)的现场装配单位都没有这种超高塔器的制造经验,且他们都不太愿意对完整容器进行“U”钢印认证。 因此,需要寻找到第四种可执行方案,以尽量减少现场工作内容,如避免现场水压试验。 ASME BPVC Ⅷ-1 2019中UG-99(a)规定:所有容器完工后应进行液压试验。故在ASME BPVC Ⅷ-1规范下,容器的水压试验无法得到豁免。 而美国NBIC规范(National Board Inspection Code,ASME “U”钢印设备改造需按照NBIC进行,方可得到R钢印认证)的Part3“修理和更改”(Repairs and Alterations)中,是允许采用无损检测替代水压试验来验证设备改造后的整体性的[3]。 基于以上规范要求和项目所在国的现场装配单位经验,可考虑第四种现场装配方案。 原产地容器制造厂完成整个压力容器制造及水压试验,对完整容器加盖“U”钢印,并完成项目所在国要求的NB注册。原产地容器制造厂再对完整容器进行切割,分段交货后,运输至项目现场。压力容器的现场装配由其他持有有效“R”授权证书的单位来完成,并不需要再进行现场水压试验。现场装配单位对容器的返修工作负责。 虽然,第四种现场装配方案符合ASME和NBIC规范的要求,也有多家项目所在国的现场装配单位的成功业绩支持,但该方案执行过程中仍需重点关注7点内容。 (1)国内制造厂的ASME授权检验师认可。 (2)项目所在国的现场装配单位的ASME授权检验师和注册“R”检验师认可。 (3)项目所在地监管部门的认可。 (4)国内制造厂需具备足够的场地和吊装能力。 (5)压力容器设计和制造需考虑再切割及焊缝坡口的加工余量。 (6)现场组对焊缝的坡口宜采用专门的机器进行精加工,并需得到现场装配单位的认可。 (7)分段压力容器应符合国内和项目所在国的进出口政策。 本文通过介绍ASME规范中关于现场装配方案相关条款,分析了影响现场装配方案选择的几个主要因素,结合项目实例和现场装配单位的经验,寻找到了更适合于人力成本超高国家和/或受限劳工政策的第四种现场装配执行方案,并提出了该方案执行过程中需要重点关注的一些问题,以便为国内公司执行类似海外项目提供参考。2.4 进度控制

2.5 容器制造厂或项目总承包方业绩

3 项目案例分析

4 规范关于水压试验的规定

5 第四种压力容器现场装配方案

6 结语