烟气氨法脱硫系统浓缩段氧化率控制分析

2021-11-08付开全吴德礼王启延

付开全,吴德礼,王启延

(贵州赤天化桐梓化工有限公司,贵州 桐梓 563200)

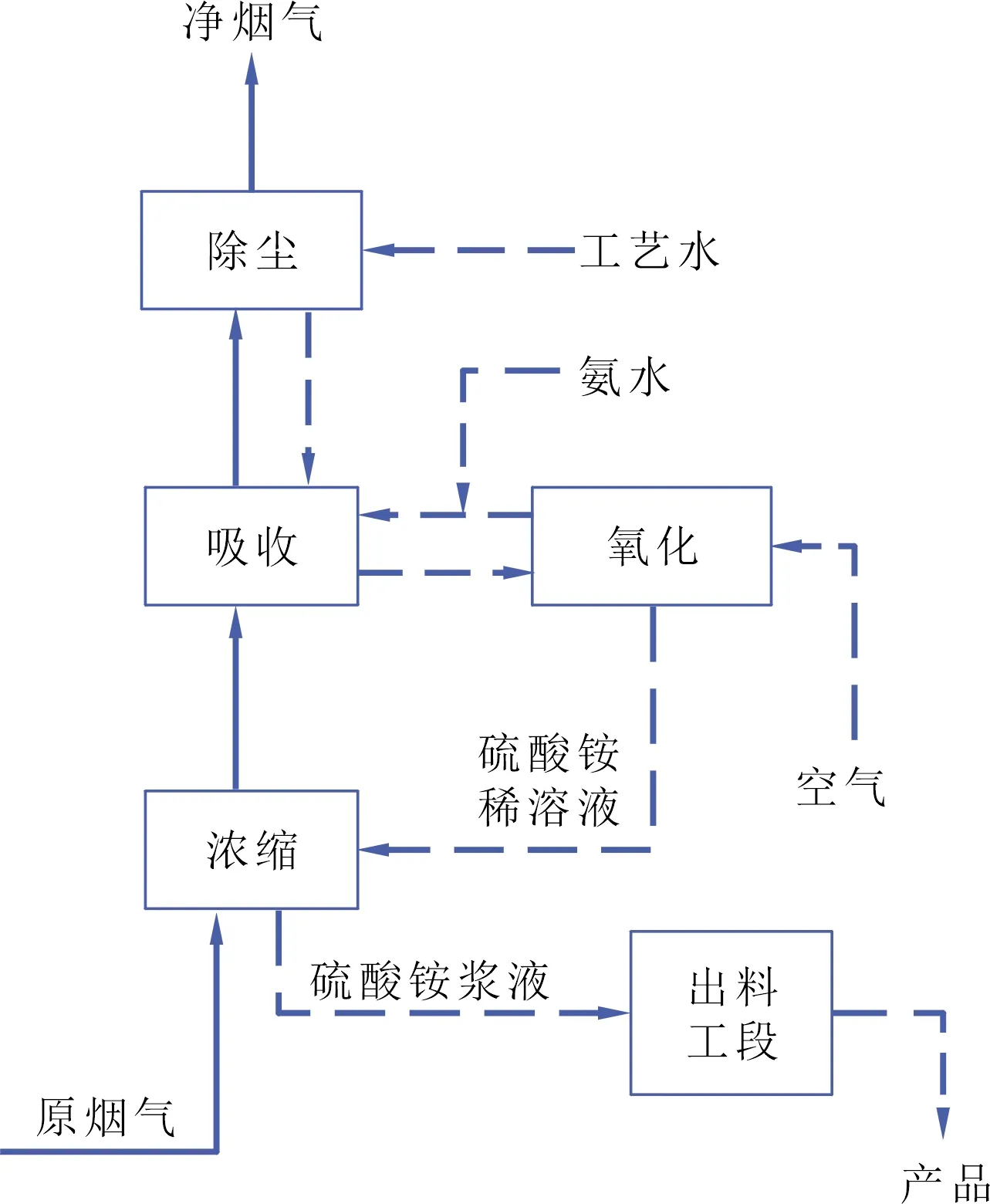

1 烟气氨法脱硫工艺

锅炉烟气脱硫工艺中,氨-硫酸铵法由于产品为化肥,不需进行固废处理,在氨源便利的化工装置得到广泛的应用。贵州赤天化桐梓化工有限公司(以下简称桐梓化工)的煤化工装置中,锅炉烟气脱硫即采用氨-硫酸铵法。该工艺典型流程见图1。

图1 烟气氨法脱硫工艺流程注:烟气流向用实线标示,其余物料用虚线标示。

锅炉电除尘来的热烟气首先在浓缩段与循环喷淋的硫酸铵浆液接触,降温至50℃左右;再经过吸收段将烟气中的SO2吸收至溶液,SO2含量降到排放指标以下;然后经过洗涤除尘处理,将烟尘含量降到排放指标以下,净烟气排入大气。水及溶液的流向则相反,新鲜工艺水用于洗涤烟气后,补充到吸收段;吸收液循环的同时加入氨水,吸收烟气中SO2后生成亚硫酸铵,再经过氧化,得到硫酸铵稀溶液;硫酸铵稀溶液补充到浓缩段,利用烟气余热蒸发水分,溶液中硫酸铵达到过饱和而结晶析出;含硫酸铵结晶的浆液送出,经旋流器、离心机分离结晶、烘干后,包装得到产品,分离出的溶液返回浓缩段继续处理。

吸收过程中主要反应如下:

SO2+NH3+H2O= NH4HSO3

(1)

NH4HSO3+NH3·H2O=(NH4)2SO3+H2O

(2)

(NH4)2SO3+H2O+SO2=2NH4HSO3

(3)

氧化过程中的反应如下:

2NH4HSO3+O2=2NH4HSO4

(4)

2(NH4)2SO3+O2=2(NH4)2SO4

(5)

亚硫酸氢铵NH4HSO3较容易氧化,因此氧化段的控制反应是亚硫酸铵的氧化,即反应(5)。

氨法脱硫工艺中,溶液中亚硫酸铵盐的氧化率是一个非常重要的指标。该指标计算方法为:

氧化率=硫酸铵含量÷(硫酸铵含量+亚硫酸铵含量+亚硫酸氢铵含量)×100%

(6)

该计算方法严格来说并不准确,但因为亚硫酸铵盐的浓度低,计算结果偏差小,而且计算便捷,因此在实际生产中应用较为广泛。通常要求氧化段氧化率达到99%以上,浓缩段则较少提及。

2 氧化段溶液工况分析

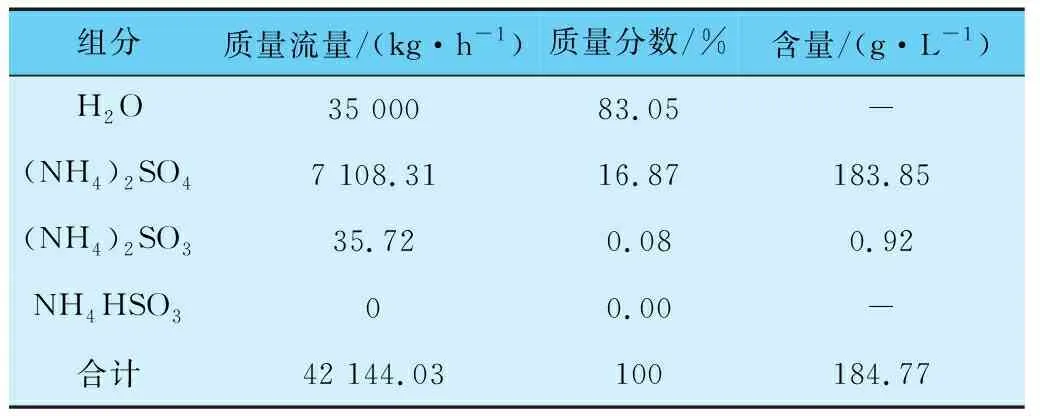

本文研究氨法脱硫浓缩段的工况,首先需分析氧化段溶液组分,而氧化段溶液组分与脱硫系统负荷、产量、补充水、氧化率等均有关系。以桐梓化工为例,热电系统设置3台220t/h煤粉锅炉,正常运行中,锅炉燃料煤硫含量在2.5%左右,烟气总量约为65万Nm3/h(干基,6%氧含量,下同),烟气中SO2含量约为5 500mg/m3。脱硫系统液氨加入量约为3m3/h,新鲜工艺水补水量为35t/h;氧化段产生的硫酸铵稀溶液中包含硫酸铵、亚硫酸铵(正常时不含亚硫酸氢铵),氧化率在99.5%左右。

根据工艺流程,脱硫系统补充的工艺水只在浓缩段蒸发,则氧化段至浓缩段溶液中水组分质量流量就是洗涤水的量,也为35t/h。

脱硫系统的硫酸铵产品来自吸收氧化后的硫酸铵稀溶液(包括硫酸铵和亚硫酸铵盐),根据投氨量可计算硫酸铵产品量。按液氨密度620 kg/m3、利用率99%,计算硫酸铵产量为:

3×620×99%×(132/34)=7 148.96kg/h

按氧化率99.5%、亚硫酸氢铵含量为零,结合式(6),可计算溶液中硫酸铵含量为7 108.31kg/h,亚硫酸铵含量为35.72kg/h。根据前述数据得到该溶液组分(见表1)。查得硫酸铵溶液密度为1.10kg/L[1],则可计算各组分在溶液中含量。

表1 硫酸铵稀溶液组分

根据硫酸铵稀溶液质量流量和密度,可以计算其体积流量为38.39m3/h。与实际分析含量相比,表中计算值略低,原因在于运行中烟气夹带雾沫产生返混,在做物料平衡计算时,仍以计算值为准。

3 浓缩段溶液工况分析

浓缩段溶液工况分析仍主要考虑水、硫酸铵、亚硫酸铵、亚硫酸氢铵各物质的量,但因为烟气中杂质的影响,情况有点复杂,以下具体论述。

3.1 硫酸铵含量

浓缩段内硫酸铵处于饱和结晶状态,其浓度只取决于溶液温度和硫酸铵溶解度。溶液温度50℃,查得此时硫酸铵在水中的溶解度为84.3g/100g[2],折算质量含量为45.74%,此时溶液密度为1.26kg/L,则硫酸铵含量为576.33g/L。

3.2 水平衡和浓缩倍数

以“浓缩段+出料工段”为系统进行水平衡分析,则带出系统的水有3处:烟气蒸发带出的水、硫铵产品干燥处理中蒸发的水、硫酸铵产品中携带的水。因为烟气对水分的蒸发,浓缩段总的情况是进水量大、出水量很小,因此浓缩倍数很高。根据工艺流程可知,浓缩段溶液的排出是以硫酸铵浆液在出料工段干燥前的湿料携带方式进行。因为这部分携带的溶液没有返回系统,而是在流化床干燥器内蒸干了水分,进入产品一起包装。分析生产中取样得知,硫酸铵湿料水分含量为3%,则带出的水分质量流量为:

7 148.96÷(100%-3%)×3%=221.10kg/h

因湿料中的溶液为硫酸铵饱和溶液,则根据水量和溶解度折算的溶液量可得:

221.10÷100×(100+84.3)=407.49kg/h

按密度1.26kg/L计,折算其体积流量为323.40L/h。这个数值很小,以此计算浓缩段的浓缩倍数达到了119倍。由于脱硫系统的杂质主要通过浓缩段排液进入硫酸铵产品带出,所以水溶性杂度质会累积到比较高的浓度,而且杂质量的小幅变化也可能引起溶液性质的巨大变化。

从浓缩段排液量的计算过程可知,要降低浓缩倍数,需要增大排液量,可通过提高硫酸铵产量、增加离心分离后湿含量来调整。

3.3 浓缩段的反应分析

正常工况下,浓缩段的亚硫酸铵来自氧化段未完全氧化的部分,表1中为35.72kg/h。如果这部分亚硫酸铵未进行反应转化,则计算其最终累积浓度会达到110.45g/L,但这显然与实际工况不相符,所以合理的解释是亚硫酸铵在浓缩段仍有后续反应。

首先,烟气中含有少量SO3、HCl、HF等强酸性气体,其溶于水后可将亚硫酸铵、亚硫酸氢铵分解。酸性气以SO3为主,产生的反应如下:

SO3+H2O=H2SO4

(7)

H2SO4+(NH4)2SO3=(NH4)2SO4+H2O+SO2

(8)

H2SO4+2NH4HSO3=2NH4HSO4+H2O+SO2

(9)

硫酸还可以和硫酸铵反应,生成硫酸氢铵:

H2SO4+(NH4)2SO4=2NH4HSO4

(10)

其次,亚硫酸铵和烟气中的SO2、O2均可能发生反应,与SO2发生吸收反应,即反应(3);与O2发生氧化反应,即反应(5)。

可见,溶液与烟气产生的相关反应主要有6个,并涉及SO3、SO2、硫酸、硫酸铵、硫酸氢铵、亚硫酸铵、亚硫酸氢铵等多种气、液相物质,整个体系处于一个复杂的平衡态。总的来说,这几个反应的特点有:①溶液吸收SO2的反应(3)和吸收SO3的反应(7)很快;②在硫酸过量较多和溶液酸性较强时,对亚硫酸铵盐的分解才较完全[1];③烟气对亚硫酸盐的氧化作用弱,反应慢。因此可以推论:亚硫酸铵进入浓缩段后,部分转化成亚硫酸氢铵,部分被硫酸分解,因反应较完全,溶液中测不出其含量;生成的亚硫酸氢铵则是部分被分解,部分被氧化,但反应不完全,根据实际检测,其在溶液中含量为20g/L左右。

此处再分析烟气中SO3的含量及其影响。SO3主要产生于燃料煤在锅炉中的燃烧过程和脱硝SCR催化反应过程,估计SO2转化率为1%左右[3],则计算得知烟气中的SO3带入量为44.69kg/h,溶于水后生成硫酸54.74kg/h,根据反应(8)计算其可以分解64.80kg/h的亚硫酸铵,这个值已经大于进入浓缩段的亚硫酸铵量。因此,溶液中还存在少量游离硫酸,实际生产中硫酸铵产品质量分析游离酸含量在0.1%~0.2%,也证明了这一点。

需要说明的是,游离硫酸在硫酸铵溶液中其实是以硫酸氢铵形式存在,即反应(10),因此对其检测也是以硫酸铵溶液的pH值为滴定终点。所以,反应(10)并不影响游离硫酸含量。此外,游离硫酸不仅与亚硫酸盐反应,也可与烟气粉尘中的碱性氧化物反应,生成难溶盐,因此其在溶液中最终含量不能准确计算。

3.4 浓缩段溶液组分

根据前面的分析可知,浓缩段溶液中包含了硫酸铵、亚硫酸氢铵、游离硫酸及微量杂质。其中硫酸铵处于饱和状态,亚硫酸氢铵含量按20g/L,微量杂质此处不计;按硫酸铵产品中游离硫酸0.1%,根据产量可返算其在溶液中含量。计算结果见表2。此处的溶液质量流量即硫酸铵湿料携带的量。

表2 浓缩段排出溶液组分

根据表2数据计算,浓缩段氧化率为96.65%。该指标间接反映了亚硫酸铵在浓缩段的反应情况,因此也具有重要的参考意义。

由浓缩段工况分析和表2数据可知,溶液中强酸性物质是游离硫酸,对溶液pH值影响很大,根据硫酸铵溶液体系物性特点分析,此工况下溶液pH值在3.0左右。相对而言,其余物质浓度对溶液pH值影响很小,可以不予考虑。

4 浓缩段氧化率的控制措施

根据前面的计算和分析可知,浓缩段溶液中反应较复杂,反应平衡较脆弱,如果某一组分发生较大变化,则对溶液性质造成显著影响。例如,即使氧化段氧化率只下降0.5%(这在实际生产中很容易出现),进浓缩段的亚硫酸铵量就会增加1倍,足以消耗溶液中剩余的游离硫酸,并导致亚硫酸氢铵含量和pH值显著上升。如果只依靠烟气的氧化作用来控制,效果非常有限。溶液pH值上升后,烟气中杂质生成的弱碱性盐会逐渐析出,干扰硫酸铵结晶,导致结晶细小、出料困难。当进入浓缩段的亚硫酸铵量继续上升,吸收SO2的反应不能完全将其消耗时,则开始在溶液中累积。时间延长后,较高浓度的亚硫酸铵-亚硫酸氢铵溶液体系会发生复杂的自分解氧化-还原反应,生成硫代硫酸盐、连三硫酸盐、连多硫酸盐、单质硫等多种物质[1],特别是单质硫会造成浆液颜色发黄、浑浊起泡,结晶无法沉淀,最终出料中断,脱硫系统运行难以为继。

尤其需要注意的是,因为浓缩段溶液存量较大,有数百立方,而排出量很小,所以溶液组分变化引起的异常现象在起初并不明显,当累积到一定程度后才开始恶化,而此时要调整已经比较困难。因此,控制浓缩段氧化率对稳定硫酸铵的正常结晶和出料具有重要意义,结合前文分析和运行经验,正常生产中该指标应达到95%以上。

结合生产实际情况分析,造成浓缩段氧化率下降的原因可能有:①氧化段溶液氧化率下降,过多亚硫酸铵进入浓缩段;②烟气脱硝系统加氨过量,烟气中游离氨在浓缩段溶液中吸收SO2,生成亚硫酸氢铵;③因煤种、硫含量、锅炉燃烧条件等影响,原烟气中酸性气含量发生变化,对亚硫酸铵盐的分解作用降低。另外,因烟气中碱性杂质的影响,可能出现溶液氧化率未下降、但pH值上升的现象。无论哪种情况,直接现象都是溶液中游离硫酸含量下降、pH值升高。这种工况下,在对异常现象原因进行排查处理的同时,如能对溶液pH值进行人工强制调节,则可能稳定硫酸铵结晶和出料,对防止系统恶化具有重要意义。

按这个思路,技术人员制定了对浓缩段溶液加硫酸调整试验的方案,2016年6月进行试验,当时浓缩段溶液pH值达到4.05,结晶困难,3h内人工加入1t浓硫酸,溶液pH值逐渐降至3.4,结晶和出料逐渐恢复。与之前需要对锅炉和脱硫系统进行大幅调整相比,装置波动风险大为降低,调整可靠性大大提高。试验成功后,公司实施后续技改,增加计量泵和管线,从循环水加酸槽将浓硫酸送至脱硫系统浓缩段。当发现溶液pH值上升、结晶恶化时,即启动计量泵加入硫酸调整,系统出料通常能在8h内恢复正常。在脱硫系统之后的运行中,这一手段为系统提供了重要保障。

5 结语

综上所述,烟气氨法脱硫系统运行中,因浓缩比高、反应复杂、碱性杂质影响,浓缩段溶液处于脆弱的平衡中,亚硫酸铵盐氧化率容易波动,影响出料稳定。实践证明,在异常工况下,为稳定浓缩段氧化率和溶液pH值,加入硫酸进行强制调节是一种行之有效的手段,可供同行参考。