基于响应面法的镍钛合金血管支架管材内壁磁粒研磨工艺参数研究

2021-11-08邓曰明赵玉刚刘广新刘谦高跃武代迪张夏骏雨宋壮

邓曰明,赵玉刚,刘广新,刘谦,高跃武,代迪,张夏骏雨,宋壮

(山东理工大学 机械工程学院,山东 淄博 255000)

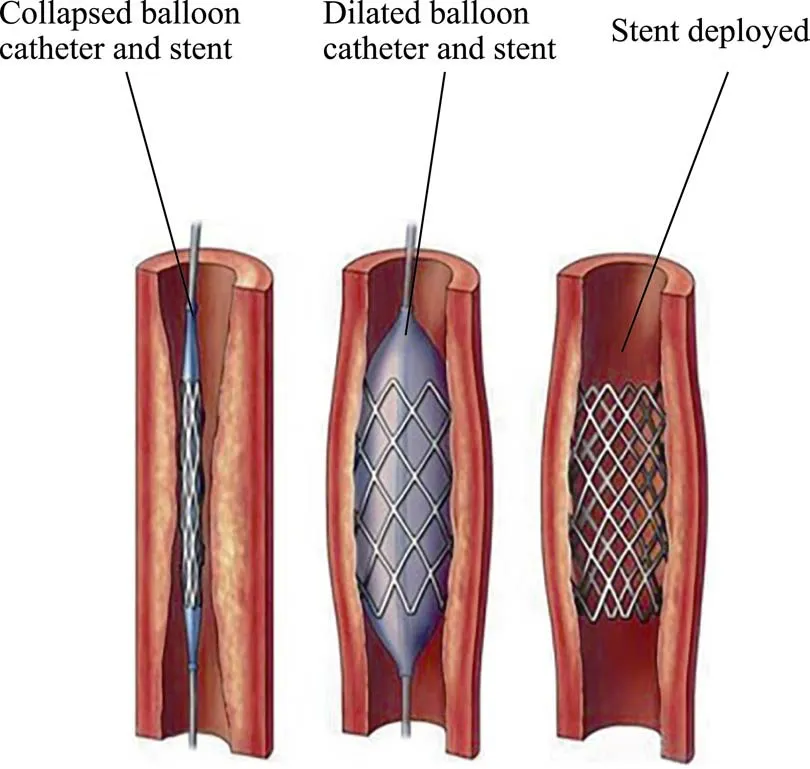

镍钛合金具有优异的形状记忆效应、优异的耐腐蚀性以及生物相容性,在医学领域被广泛应用于血管支架的制造[1]。图1 为镍钛合金血管支架植入血管图。由于制造血管支架的镍钛合金管材均采用拉拔工艺制造而成,其内壁存在褶皱、裂纹、划伤、麻坑等缺陷,导致未经处理的血管支架内壁具有较高的表面粗糙度,植入人体后对该处的血液流动产生较大阻力,导致血栓的二次形成[2],因此去除用于制造血管支架的镍钛合金管材内壁表面缺陷,获得高质量的内壁表面成为制备医用血管支架的关键[3]。

图1 镍钛合金血管支架植入血管图Fig.1 Vascular diagram of Ni-Ti alloy cardiovascular stent implantation

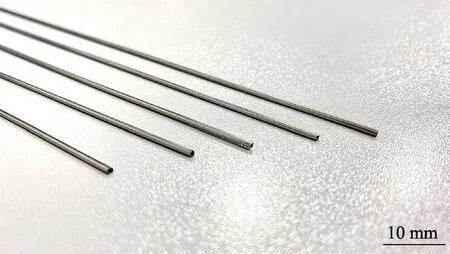

图2 为试验用镍钛合金心血管支架管材。目前用于制备血管支架的镍钛合金管材大多使用电化学抛光方法对内壁进行抛光,进而去除表面缺陷层[4-7],由于镍钛合金阳极溶解非常困难,导致使用电化学抛光后的表面易产生点蚀、鼓包和氧化层,氧化层脱落进入血液对人体危害性极大,加上电化学抛光工艺难度大,只有为数不多的单位掌握了镍钛合金的电化学抛光工艺[8-10]。针对电化学抛光方法对镍钛合金血管支架内壁抛光难度大、工艺复杂等缺点,本文使用磁粒研磨法对镍钛合金血管支架管材内壁进行光整加工。

图2 试验用镍钛合金心血管支架管材Fig.2 Ni-Ti alloy cardiovascular stent tubes for testing

磁粒研磨抛光工艺作为一种具有自适应性高、自锐性强、温升小、无需刀具补偿等优点的特种加工方法,被广泛地应用于空间弯管、复杂曲面、内外圆表面的光整加工。为获得高质量的加工表面,国内外学者针对磁粒研磨抛光工艺进行了大量研究。Gurpreet[11]使用响应曲面法进行实验,研究了化学辅助磁粒研磨抛光工艺参数对铬镍铁合金625 管表面圆度的影响,认为处理时间是影响表面圆度的重要因素。Srivastava[12]使用扩展磁性工具,采用响应面法设计实验,分析了管材旋转速度、加工间隙、表面转速、电解铁粒度等4 个主要工艺参数,对提高钛(2级)管内壁表面光洁度的影响。Singh[13]研究了利用黏性磁性磨料颗粒对铝管进行磁粒研磨的机理。采用响应面法(RSM)对不同工艺参数进行优化,分析了粗糙度改善率(RIR)和材料去除率(MRR)对表面粗糙度的影响。李文龙[14]建立了磁粒研磨TC4 弯管工艺参数与表面粗糙度的BP 神经网络映射模型,得到磁粒研磨TC4 弯管内表面加工工艺参数的最优参数组合。

超细、超长管材内壁的光整加工问题一直是国内外研究的热点问题,然而使用磁粒研磨法对镍钛合金血管支架管材内壁进行光整加工,在国内外依然是一块空白。对于内径为1.0 mm、外径为1.2 mm、长度为1800~2000 mm 的镍钛合金血管支架管材,传统的加工方法很难对其内壁进行光整加工。因此,为解决该问题,本研究搭建了用于镍钛合金血管支架管材内壁磁粒研磨加工实验设备,使用磁粒研磨法对镍钛合金血管支架管材内壁进行抛光处理。通过响应曲面法中Box-Behnken 试验设计方法[15-18],建立管材旋转速度、磁极进给速度、磨料填充量和磨料粒径对表面粗糙度的响应面分析模型,分析工艺参数对表面粗糙度的影响规律和各工艺参数之间的交互作用,并得到关于表面粗糙度的最佳工艺参数组合,对实际生产应用具有重要指导意义。

1 试验

1.1 原理

图3 为镍钛合金血管支架管材内壁磁粒研磨加工原理。将铁基金刚石磁性磨料加入镍钛合金血管支架管材内部,在外部磁场的作用下,磁性磨粒被外部磁场磁化,形成有一定切削能力和刚性的磁力刷。镍钛合金血管支架管材由两端夹头夹紧,夹头安装于两端伺服电机上。当伺服电机带动管材旋转,磁极沿着轴线方向往复运动时,磁力刷与管材内壁表面产生相对移动,被磁化形成“磨粒刷”的磁性磨料在工件表面作螺旋运动,对管材内壁产生滑擦、切削、耕犁作用,进而对内壁进行磁力研磨加工[19-20]。

图3 镍钛合金血管支架管材内壁磁粒研磨加工原理Fig.3 Principle of magnetic abrasive finishing for the inner wall of Ni-Ti alloy cardiovascular stent

1.2 设备及材料

1.2.1 设备

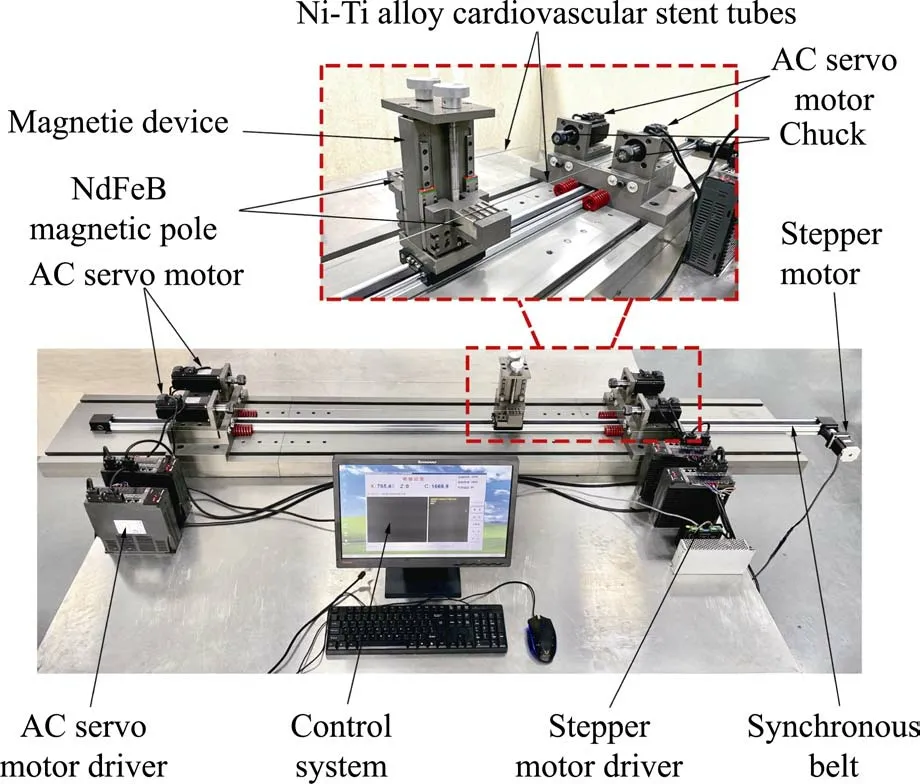

图4 为研制的用于镍钛合金血管支架管材内壁磁粒研磨加工的实验设备。图5 为镍钛合金血管支架管材内壁磁粒研磨加工控制系统。设备的机械结构主要由磁极装置、工件夹持与旋转装置、磁极往复运动装置三部分组成,其中工件夹持与旋转装置主要由交流伺服电机、精密夹头、拉紧装置组成,其目的是实现工件的旋转运动,管材工件由精密夹头夹紧和拉紧装置拉紧后,交流伺服电机带动旋转;磁极往复运动装置主要由步进电机、同步带直线模组、限位开关组成,其目的是实现磁极的往复运动,磁极装置固定于同步带直线模组滑动平台上,在步进电机带动下,实现磁极装置的往复运动。除此之外,后端固定架可以在底座上进行移动,调节与前端固定架的距离,实现对不同长度血管支架管材的加工。控制系统的界面使用Delphi 语言编写,控制程序采用VC++6.0 编写,可同时控制同轴对称安装的伺服电机同步工作,使管材旋转和磁极装置轴向做往复直线移动。

图4 镍钛合金血管支架管材内壁磁粒研磨加工实验设备Fig.4 Experimental equipment for magnetic abrasive finishing of the inner wall of Ni-Ti alloy cardiovascular stent tube

图5 镍钛合金血管支架管材内壁磁粒研磨加工控制系统的界面Fig.5 The interface of control system for magnetic abrasive finishing of the inner wall of Ni-Ti alloy cardiovascular stent tube

1.2.2 镍钛合金心血管支架管材及其性能参数

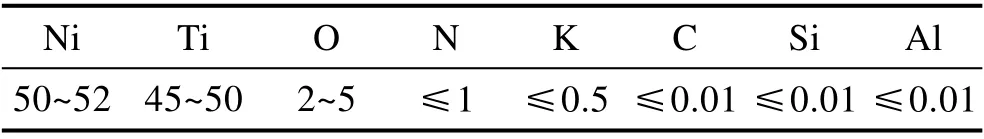

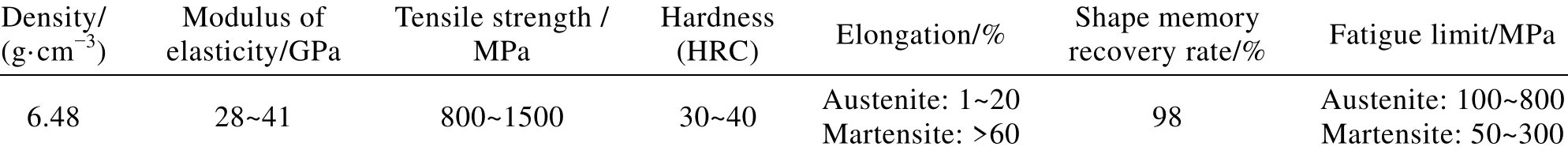

试验用镍钛合金心血管支架管材如图2 所示,其长度为1800~2000 mm,内径为1.0 mm,外径为1.2 mm,具体元素成分如表1 所示。镍钛合金性能参数如表2所示[21-23]。该材料的管材不具有铁磁性。

表1 镍钛合金心血管支架管材化学成分Tab.1 The chemical constituents of Ni-Ti alloy cardiovascular stent tube wt%

表2 镍钛合金性能参数Tab.2 The performance parameters of Ni-Ti alloy

1.2.3 试验用铁基金刚石磁性磨料

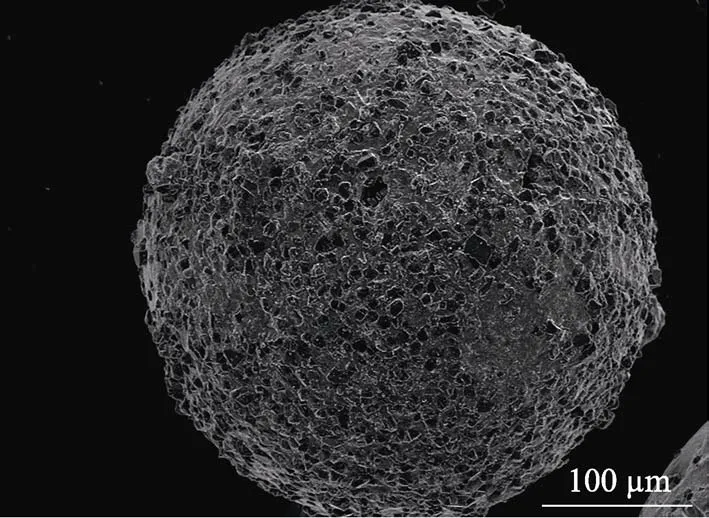

本文使用自由降落气固两相流双级雾化快凝磁性磨料制备方法[24],制得了试验用的不同粒径的铁基金刚石磁性磨料,该方法是一种可以实现大批量、低成本制备高性能磁性磨料的新方法。图6 为使用该方法制得的铁基金刚石磁性磨料SEM 电镜图片。从图6 中可看出,金刚石硬质磨料均匀密集地镶嵌在铁基体表面,铁基金刚石磁性磨料呈理想的球形。球形磁性磨料具有微刃等高性的特殊性能,加工过程中,磨粒在工件表面保持一致的切削深度,大大提高了磨料的加工性能[25-26]。该铁基金刚石磁性磨料具有高效的研磨光整效率和使用性能[27]。

图6 铁基金刚石磁性磨料SEM 图片Fig.6 The SEM micrographs of iron-based diamond MAPs

1.3 响应曲面法工艺参数设计

响应曲面法(Response surface method,简称RSM)是一种综合了优化设计和统计分析的用于优化过程的数学方法[16]。通过将方案与试验相结合,获得每组参数对应的响应值,并构建变量与响应值之间的响应面模型,以此建立响应目标和设计变量之间的函数关系,通过分析函数关系获得最优的工艺参数。

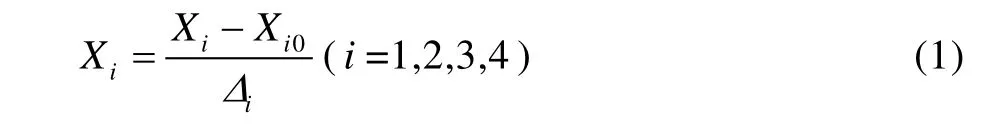

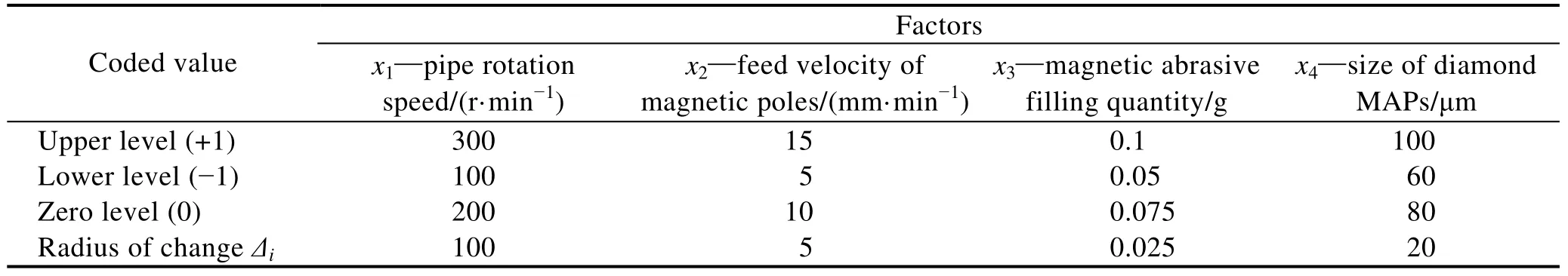

利用Box-Behnken 响应面试验设计方法进行试验设计和结果分析。根据先前的试验研究,选取镍钛合金血管支架管材内壁磁粒研磨加工试验参数:管材旋转速度1x为 100~300 r/min,磁极进给速度x2为5~15 mm/min,磨料填充量3x为0.05~0.1 g,磨料粒径x4为60~100 μm。加工管材长度为1200 mm,磁场强度为0.8 T,往复加工1 次。以表面粗糙度为响应值,用X1i、X0i、X-1i分别表示各加工参数变量的1水平、0 水平和−1 水平,采用公式(1)进行线性变换:

式中,Xi为变量编码值;xi为加工参数变量真实值;0x为加工参数变量0 水平真实值;iΔ为真实值区间变化范围[28]。响应面模型的因素水平及编码如表3 所示。

表3 因素水平及编码值对应表Tab.3 Correspondence table of factor level and coding value

2 结果与讨论

2.1 试验结果及回归模型

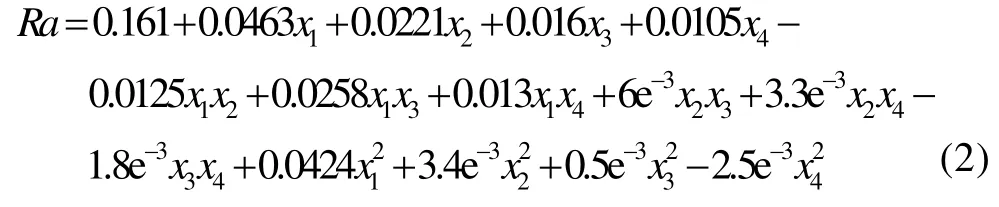

将加工后镍钛合金血管支架管材内壁的表面粗糙度作为响应指标,试验方案及结果如表4 所示。使用Design-Expect 12 软件对试验数据进行拟合,得到表面粗糙度和管材旋转速度、磁极进给速度、磨料填充量、磨料粒径4 个工艺参数之间的回归方程式(式(2))。

表4 试验方案及结果Tab.4 Test plan and results

2.2 表面粗糙度回归模型及其分析

图7 显示了表面粗糙度预测模型残差的正态分布。由图7 可知,该模型残差的正态分布均在一条直线上,说明对于表面粗糙度的模型预测值和实际值能够较好地吻合。

图7 表面粗糙度预测模型残差正态概率分布Fig.7 Residual normal probability distribution of surface roughness prediction model

表5 为表面粗糙度回归模型的方差分析结果。模型的F值为40.95,即“Prob>F”值<0.0001,说明表面粗糙度和各自变量之间所建立的回归方程高度显著;失拟度F值为11.90,即“Prob>F”值>0.05,说明不显著,多元相关系数R2= 0.9795,校正后的多元相关系数dj= 0.9556,表明表面粗糙度的回归模型能解释95.56%的响应值。从表5 的分析数据还可知,影响表面粗糙度的4 个因素中,管材旋转速度、磁极进给速度、磨料填充量3 个因素的“Prob>F”值均<0.0001,说明管材旋转速度、磁极进给速度、磨料填充量与表面粗糙度高度显著,磨料粒径的“Prob>F”值为0.0024<0.05,说明磨料粒径与表面粗糙度显著。对比F值可知,4 个工艺参数对表面粗 糙 度 的 影 响 因 素 大 小 排 序 为x1>x2>x3>x4。当“Prob>F”的值小于0.0500 时,表示模型显著;当“Prob>F”的值大于0.1000 时,表示模型不显著。从表5 中可以看出,在交互影响项中,x1x2、x1x3、x1x4和x12的P值小于0.05,所以在“Prob>F”值小于0.0500 的条件下,交互影响关系显著。

表5 表面粗糙度回归模型方差分析Tab.5 Variance analysis of surface roughness regression model

2.3 影响表面粗糙度的响应面分析

使用Design-Expert 软件,对管材旋转速度(1x)、磁极进给速度(x2)、磨料填充量(x3)、磨料粒径(4x)的交互作用进行分析,做出3D 曲面图和等高线图,以表达各加工参数对于管材内壁表面粗糙度的交互影响情况。

根据关于表面粗糙度的回归方程式(式(2))和试验方案及结果(表4),使用控制变量法,选取得到复合作用明显的管材旋转速度与磁极进给速度、管材旋转速度与磨料填充量和管材旋转速度与磨料粒径两两复合作用关于表面粗糙度的3D 曲面图和等高线图,如图8—10 所示。

图8 显示了管材旋转速度与磁极进给速度对表面粗糙度交互作用的响应曲面和等高线图。从3D 曲面图中可以看出,磨料填充量和磨料粒径固定在中心值不变时,随着管材旋转速度的增加以及磁极进给速度的增加,得到的表面粗糙度值呈上升趋势。因此,得到较小的表面粗糙度的方式是同时采用低的管材旋转速度和较慢的磁极进给速度。这是因为,磁性磨料在管材内被磁化形成磨料刷后,在管内的运动轨迹是相对于由管材的旋转和磁极带动磨料做往复直线运动而形成的螺旋线,较慢磁极进给速度和低管材旋转速度形成的螺旋线较密,使得“磨粒刷”的抛光效果好,有利于表面缺陷层的去除。

图8 管材旋转速度与磁极进给速度对表面粗糙度交互作用影响的3D 曲面图和等高线图Fig.8 3D surface and contour map of the interaction between pipe rotation speed and feed velocity of magnetic poles on surface roughness

图9 显示了管材旋转速度与磨料填充量对表面粗糙度交互作用的响应曲面和等高线图。从图中可以看出,磁极进给速度和磨料粒径固定在中心值不变时,较大的管材旋转速度、较多的磨料填充量以及较小的管材转速、较少的磨料填充量都不能得到低的表面粗糙度值。管材旋转速度影响着管内“磨粒刷”的状态,管材旋转速度越高,部分磁性磨料因磁场力产生的对内壁的切削力小于对管内壁的摩擦力,因此少部分磨料会随管材旋转而运动,难以得到较好的加工质量;磨料填充量影响着“磨粒刷”的形状。磨料填充量过多,磨料在管内将会产生堵塞现象,因此选择合适的磨料填充量极为重要。由图9b 可得,较好的管材旋转速度为150~200 r/min。磨料填充量的选择取决于管材转速,较大的转速选择的磨料填充量为0.05~0.075 g,较小的转速选择的磨料填充量为0.075~0.1 g。

图9 管材旋转速度与磨料填充量对表面粗糙度交互作用影响的3D 曲面图和等高线图Fig.9 3D surface map and contour map of the interaction between pipe rotation speed and magnetic abrasive filling quantity on surface roughness

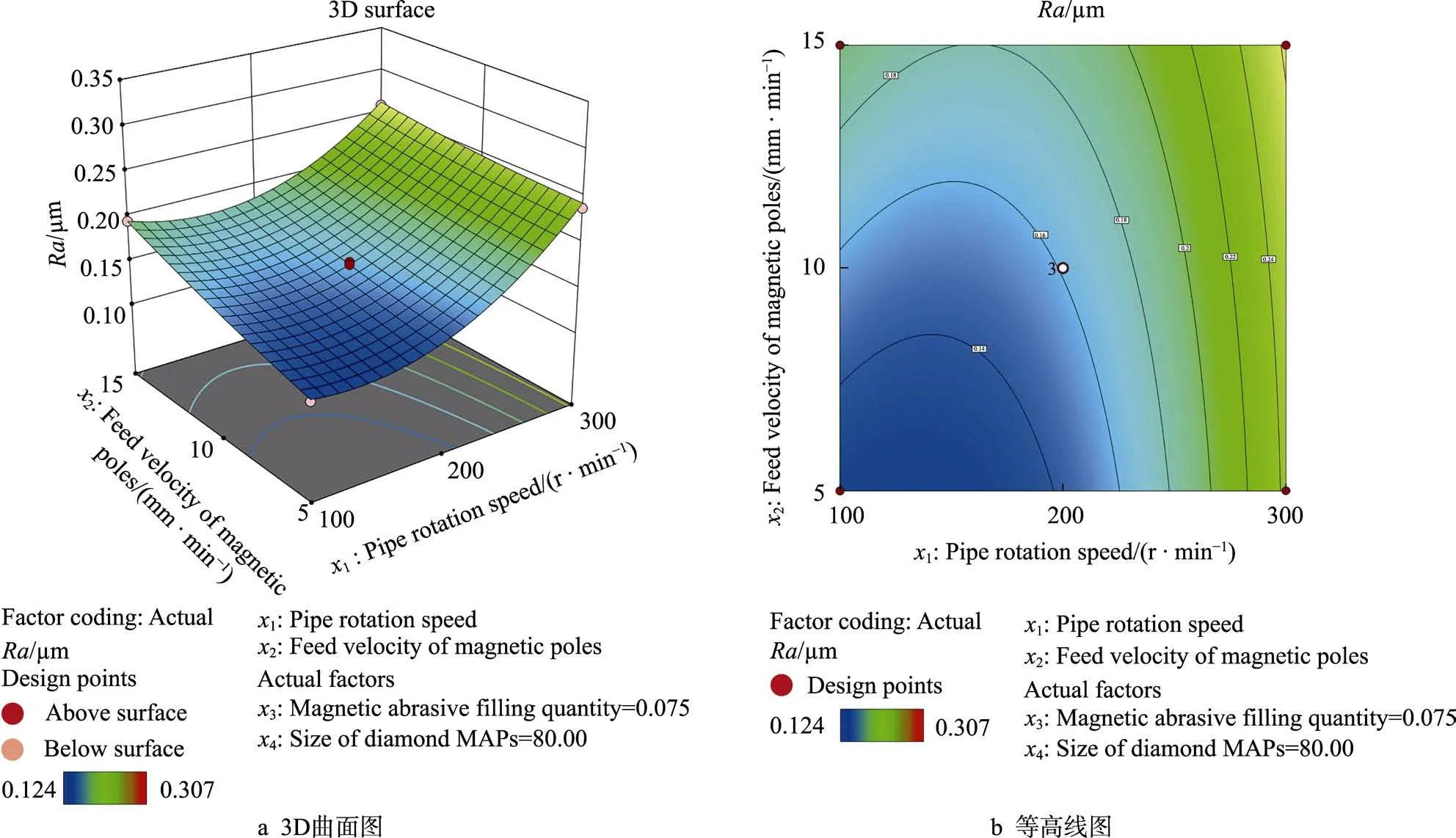

图10 显示了管材旋转速度与磨料粒径对表面粗糙度交互作用的响应曲面和等高线图。从图中可以看出,磁极进给速度和磨料填充量固定在中心值不变时,获得的表面粗糙度值随着管材旋转速度的变大以及使用的磨料粒径的增大而变大。管材旋转速度为100~200 r/min 时,获得的表面粗糙度值较小。因此,若要获得较小的表面粗糙度,使用较大的磨料粒径时,应选择较小转速;使用较小的磨料粒径时,应选择较大转速。

图10 管材旋转速度与磨料粒径对表面粗糙度交互作用影响的3D 曲面图和等高线图Fig.10 3D surface and contour map of the interaction between pipe rotation speed and Size of diamond MAPs on surface roughness

3 参数优化与验证试验

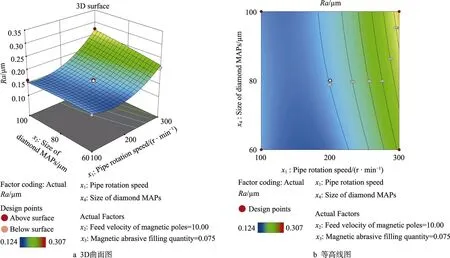

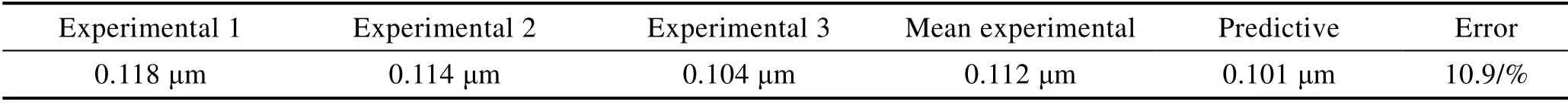

通过Design-Expect 12 软件进行数据模拟优化加工参数。将图8、图9 和图10 分析得到的管材旋转速度、磁极进给速度、磨料填充量和磨料粒径的最佳参数,使用公式(式(1))转换为编码值并带入回归方程式(式(2))中,以加工后镍钛合金心血管支架管材内壁表面粗糙度最小为目标,根据设备以及磨料的实际情况,得到表面粗糙度最小的最优工艺参数为:管材旋转速度100 r/min,磁极进给速度5 mm/min,磨料填充量0.1 g,磨料粒径100.00 μm。此时预测的表面粗糙度Ra为0.101 μm。为了验证响应曲面法对加工参数预测的准确性,使用该参数进行验证试验,重复 3 次取平均值。使用超景深 3D 显微镜(型号DSX1000)观测管材内壁2D、3D 形貌,使用SEM扫描电镜观测管材内壁表面形貌。

结合表6 可得,使用响应面法得到的表面粗糙度关于管材旋转速度、磁极进给速度、磨料填充量、磨料粒径的回归方程(式(2))具有良好的预测能力,选取最优加工参数进行试验后,试验得到的表面粗糙度实际值与预测值的误差为10.9%。

表6 参数优化后的实验结果Tab.6 Experimental results after parameter optimization

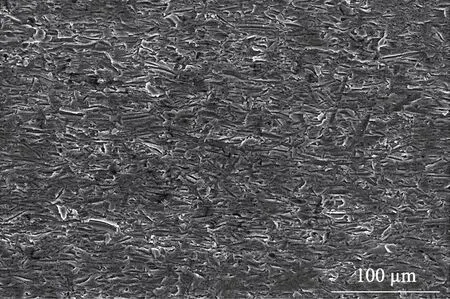

图11 为加工前镍钛合金血管支架管材内壁SEM表面形貌。从图中可以看出,加工前,镍钛合金血管支架管材内壁具有明显的褶皱、麻坑等缺陷,使用超景深3D 显微镜(型号DSX1000)测得其表面粗糙度Ra为0.50 μm。

图11 加工前镍钛合金血管支架管材内壁SEM 表面形貌Fig.11 The SEM surface morphology of the inner wall of the Ni-Ti alloy cardiovascular stent tube before processing

图12 为23 号试验方案镍钛合金血管支架管材内壁SEM 表面形貌。23 号试验方案为在27 组实验方案中得到的表面粗糙度最小的试验方案,表面粗糙度Ra为0.124 μm。虽然表面粗糙度值减小,但从图12中可以看出,加工后的表面仍存在少量的未去除的褶皱等表面缺陷。

图12 23 号试验方案镍钛合金血管支架管材内壁SEM 表面形貌Fig.12 The SEM surface morphology of the inner wall of the Ni-Ti alloy cardiovascular stent tube in Test 23#

图13 为使用优化后工艺参数加工的镍钛合金血管支架管材内壁SEM 表面形貌。对比图11 和图12中存在的褶皱、麻坑等缺陷,从图13 中可看出,加工后镍钛合金血管支架管材内壁表面具有的褶皱、麻坑等缺陷被去除,表面平整且纹理较为均匀。使用超景深3D 显微镜测得其平均表面粗糙度Ra为0.112 μm。

图13 使用优化后工艺参数加工的镍钛合金血管支架管材内壁SEM 表面形貌Fig.13 The SEM surface morphology of the inner wall of the Ni-Ti alloy cardiovascular stent tube processed by the optimized process parameters

4 结论

1)利用响应面法,建立的管材旋转速度、磁极进给速度、磨料填充量和磨料粒径对表面粗糙度的回归模型,经残差、方差分析结果证明其拟合良好。

2)使用Design-Expect 12 软件得到的二维和三维响应面图,能直观地反映出不同加工参数之间对表面粗糙度的交互作用关系。以表面粗糙度为评价指标,分析了管材旋转速度、磁极进给速度、磨料填充量和磨料粒径对表面粗糙度的影响规律,得到表面粗糙度的影响因素排序为:管材旋转速度>磁极进给速度>磨料填充量>磨料粒径。

3)以加工后镍钛合金心血管支架管材内壁表面粗糙度值最小为目标,得到最优的工艺参数为:管材旋转速度100 r/min,磁极进给速度5 mm/min,磨料填充量0.1 g,磨料粒径100.00 μm。将最优工艺参数代入表面粗糙度回归模型,得到表面粗糙度Ra的预测值为 0.101 μm,而表面粗糙度Ra的实际值为0.112 μm,实际值与预测值的误差为10.9%。证明本文所得到的回归模型具有较高的精度,可以对镍钛合金心血管支架管材内壁加工结果进行预测。

4)使用磁粒研磨法对镍钛合金血管支架管材内壁进行光整加工,通过响应曲面法得到了以表面粗糙度值最小为目标的最优工艺参数,解决了超细、超长的镍钛合金血管支架管材内壁的光整加工问题,对实际应用具有重要意义。